|

2024 und 2025 - neues von unseren Modellbauern. Über die Sommermonate hatten wir ein Gespräch mit dem Rektor der Hauherrenschule. Wir sollen uns zukünftig den Platz mit einer Fahrrad AG teilen. Er betont, dass er die MBG-Radolzell nicht aus dne Kellerräumen vertreiben möchte. Daher haben wir in der Mitte vom Bauraum Platz geschaffen. Mehrere Anhänger voll mit Unrat, welcher sich über Jahre angsammelt hat, wurden ensorgt. 6 Tische fanden nun an den Wänden ringsherum Platz. In der Mitte von Raum ist nun ausreichend Platz für die gepante Fahrrad AG. Bis heute hatten wir keinen Besuch von der Fahrrad AG. Auch immer mal wieder kommen Gerüchte auf, dass wir wieder mal in andere Räume umziehen sollten. Mal schauen, was da noch auf uns zukommt! Der Herbst hat Einzug gehalten, die Tage werden kürzer und die heimische Heizung wurde wieder eingeschalten. Die einen Kollegen der Modellbaugruppe Radolfzell bauen Zuhause, die anderen Kollegen treffen sich nun wieder regelmäßig in den Vereinsbauräumen. Nachfolgend werden wir wieder über den Stand der Projekte berichten. In den Bauräumen treffen sich nun regelmäßig Zuhause bauen die Kollegen |

|

Achim. Auf dem zweiten Tisch nebenan hat schon mal sein nächstes Projekt mitgebracht. Die Kerne aus Styrodur sind schon geschnitten, Es wird sich also Einiges in unseren Vereinsbauräumen tun und wir können gespannt sein. Mit einem Probestück aus Styrodur hat er schon mal versucht eine Beplankung aus einer farbigen Feinschicht und Kohlefaser herzustellen. Er möchte beim Bau der Mü-28 Tragflügel auf die Beplankung von Holz verzichten. Wir können schon gespannt sein, wie das funktioniert. |

|

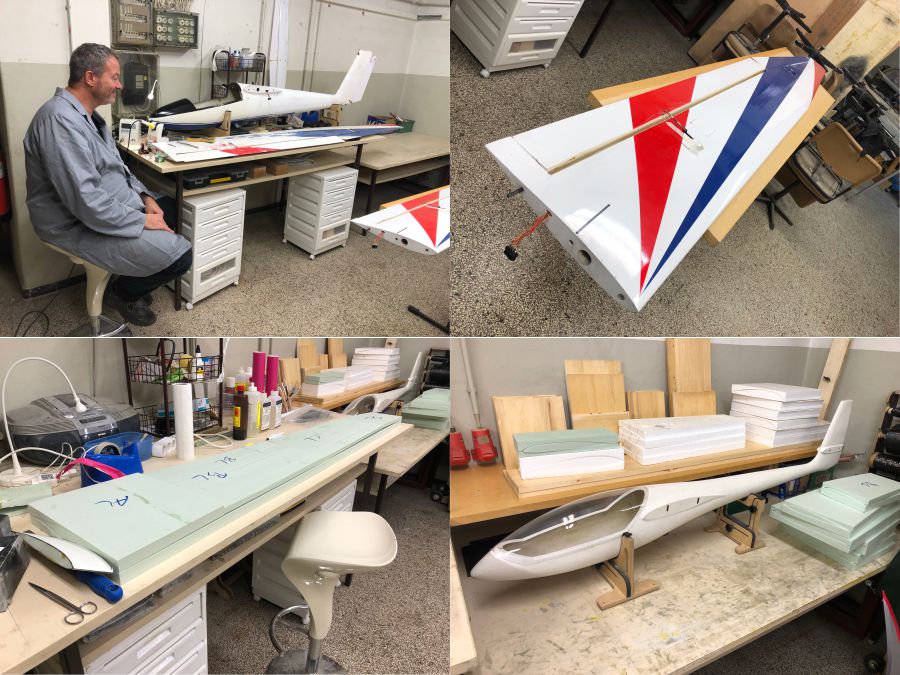

| Joachim. Erst vor zwei Wochen war ich in den Bauräumen, um Endleisten für meinen Orlic auf der Kreissäge herzustellen. Da hat Joachim gerade die Kerne für seinen Segler geschnitten.Beim nächsten Besuch hat er die Flügel schon wieder fertig und streicht diese gerade mit Porenfüller. |

|

| Die Flügel haben nun schon die Grundierung erhalten. Ein weiterer Kollege hat nun einen Bautisch |

|

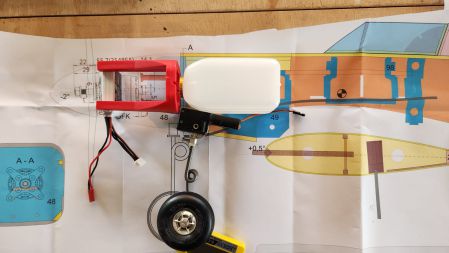

| Joachim hat seinen Segler schon wieder fertig gestellt. Damit er auf unserem Modellflugplatz von der Piste starten kann, hat er gleich ein höheres Startgestell mit Laufrad gebaut. In der Nase ist ein Elektromotor eingebaut, um den Segler auf Höhe zu bringen. Die neue Flugsaison kann also kommen. Da der Winter aber erst begonnen hat, können wir sicherlich noch ein weiters Projekt von Joachim erwarten. |

|

| Michael. Micha hat Zuhause eine großen Bauraum in seinem Wohnzimmer. Letzten Sommer hat er seinen Doppeldecker beim Kunstflug stark beschädigt. Wenn dann Micha ein Modell wieder repariert oder renoviert kommt dabei meist ein ganz anderes Modell heraus. Der Erstflug ist bereits wieder erfolgt und er ist schon wieder am Bau einer Wega drann. Bitte Micha: sende uns wieder mal einige Bilder und informiere uns über den Stand deiner Wega. |

|

| Micha ist eifrig dran am Rohbau seiner Wega. Das Einziehfahrwerk ist eingebaut und kann auch schon ein- und ausgefahren werden. Da im Momentan kein Flugwetter ist können wir schon gespannt sein auf die nächsten Baufotos. Micha, wir sind schon gespannt, wie es weiter geht mit deiner Wega. In der nächstne Flugsaison haben wir dann zusammen eine Wegastaffel. |

|

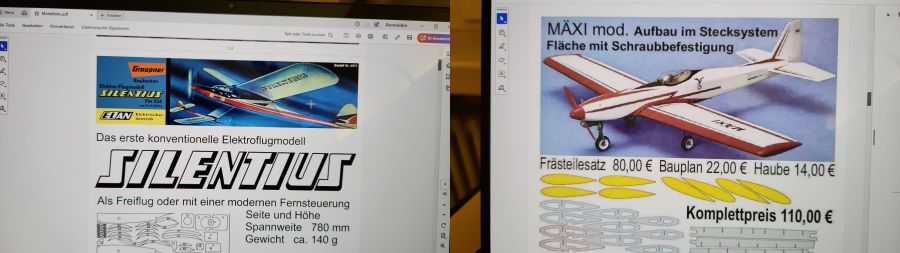

| Micha war es nach der Knie-OP langweilig und er hat bei Lolo zwei Baukästen bestellt. Ja, der Winter ist lang und da kann das kein Schaden sein. Falls es Euch interessiert. Bei uns in der Linksammlung ist der PDF von den Modellen von Manfred Lupp. |

|

| Und beim Bau der Wega geht es bei Micha zügig voran. Die Tragflügel sind soweit fertig, dass diese bald verschliffen werden können. Am Rumpf muss nur noch der Rücken dran. Dann ist Wega auch schon fertig für die Bespannung. |

|

|

Roland. Roland war über die Feiertage fleißig. Die Kerne wurden zusammen mit Joachim geschnitten. Im Bereich vom Hauptholm wurden diese längs auseinander geschnitten. Roland hat dann die Steckung und den Hauptholm aus Pappelsperrholz gebaut. Diese wurde beidseitig mit Kohlefasergewebe beschichtet und dann mit den Kernen wieder zusammen geklebt. Auf den Hauptholm werden einige Kohlerowings unter Spannung aufgelegt und darauf kommt wiederum ein schmales Band aus Kohlefasergewebe. Im Bereich der Steckung wird nochmals ein Dreieck aus Kohlefaser aufgelegt und dann kommt über die gesamte Flügeloberseite nochmals eine Lage Kohlegewebe. Den Abschluss bildet dann die die Beplankung aus 1mm Abachifurnier. Nach dem Auflegen vom oberen Negativ wird alles mit Klebeband fixiert und kommt dann in den Foliensack. Mit der Vakuumpumpe wird dann das Sandwich gepresst und kann 24 Stunden aushärten. Wir sind schon gespannt auf das Ergebnis und wie es weiter geht. |

|

|

Die im Vakuum gepressten Tragflügel sind toll geworden. Die Außenfom wurde beschnitten und Roland nimmt die Flügel nun mit nach Hause. Dort werden dann die Einbauten der Rudermaschinen und Querruder, der Kabel usw. vorgenommen. Zum Beplanken der Unterseite ist Roland dann wieder bei uns in den Vereinsräumen. Ich denke, Roland wird uns davon berichten. |

|

| Gerhard stellt den Udet Flamingo fertig. Schon lange bin ich auf der Suche nach einem Udet Flamingo für meine 5-Zylinder Sternmotor. Dieser war mal vor vielen Jahren in einer P-26 Peashoter eingbaut. Danach lag der Motor nun viele Jahre in der Vitrine. In Ebay Kleinanzeigen habe ich nun zufällig einen Rohbau von einem Flamingo gefunden. Aufgund der Größe sollte das Modell im Norden abgeholt werden. Der nette Verkäufer aus dem Verein FSC Haidbreite war jedoch bereit das Modell in 2 rieseige Karton zu verpacken und zu versenden. In der ersten Sendung wurde der Rumpf geliefert. Zum Vorschein kam nach dem Auspacken eine schön gebaute Sperrholzkonstruktion. |

| Nun ist es endlich soweit. Gestern wurde der zweite Karton von Karl geliefert. Noch am gleichen Tag habe ich meinen Bautisch in den vereinsbauräumen bezogen und die Teile gesichtet. Den Bauplan und die Baubeschreibung habe ich gleich mit nach hause genommen, um diesen dort zu studieren. |

|

|

Auf den ersten Blick ist der Rohbau sehr sauber gebaut. Aufgrund der langen Lagerung sind natürlich Spuren zu erkennen und so muss so manche Beplankung ausgetauscht und so manche Klebestelle nachgeklebt werden. Das Höhen- und Seitenleitwerk muss noch fertig gestellt werden. Ansonsten freue ich mich sehr über das tolle Modell und möchte an dieser Stelle ein Dankeschön an Karl richten. Nun werden ich erstmal einige Meter der silbernen Gewebefolie bestellen und meine Sternmotor aus der Vitrine nehmen. |

|

|

Auch über die Weihnachtsfeiertage bleibt immer ein bisschen Zeit für den Modellbau. So wird beim oberen Mittelstück die eingedrückte 1mm Beplankung entfernt und dafür eine Beplankung aus 1mm Flugzeugsperrholz eingesetzt. Das das Modell am Baldachin später getragen wird, ist dies sicherlich sinnvoll. Da die Aufleimer teilweise defekt sind, werden diese auch gleich ersetzt. Das erste Teil ist nun fertig für die Bespannung. An dieser Stelle wünsche ich Euch ein frohes Weihnachtsfest und ein paar Tage Ruhe, Euer Gerhard. |

|

| Da das Seitenruder wenig Auflagefläche zum Bespannen mit der Bügelfolie hat, wird dieses im Bereich der Endleiste mit Balsa aufgefüttert und eben geschliffen. Die Schlitze für die Scharniere werden gefräst. Danach ist auch das Seitenruder fertig für die Bespannung. Bei den Tragflügel sieht es ähnlich aus. Auch hier werden die Randbögen mit Balsa aufgefüttert, damit auch diese genug Auflagefläche für die Folie bildet. Die Flügel werden montiert und der Anstellwinkel vom oberen zum unterem Flügel gemessen. Bei der Verschraubung der Streben muss noch was getan werden. Hier sind Messingrohre mit einem Innendurchmesser von 4mm eingeklebt. Hier sollt ich Gewindebüchsen einsetzen, damit die Streben verschraubt werden können. Einige Aufleiber sind defekt und müssen ausgetauscht werden. Es ist also bei den Flügeln noch Einiges zu tun, bevor die Bespannung erfolgen kann. |

|

|

Das Mittelstück, beide obere Tragflügel und das Seitenruder sind fertig für die Bespannung. 10 Meter silberne Gewebefolie sind bestellt. Sobald ich das Höhenleitwerk fertig habe beginne ich mit der Bespannung. Dann folgen auch wieder einige Bilder. Da ich mit dem Orlic bald in der Zielgeraden bin wird das aber rnoch einige Zeit in Anspruch nehmen. Die silberne Gewebefolie wurde geliefert und beim Orlik fehlen mir wieder 10 Meter Lackiergewebe. So konnte ich diese Woche das Mittelstück, das Seitenleitwerk und die oberen Flügel schon mal bespannen. Da die Rollen mittlerweile bei Oracover nur noch eine Breite von 60 cm haben, reicht die Folie nicht um die Nasenleiste herum für oben und unten. Da ich noch ein große Rolle Gewebefolie corsairblau (65cm breit) habe, wird diese an der Unterseite verwendet. So reicht mir dann auch die silberne Folie für alle Flügel. Das Ergebnis kann sich sehen lassen. Das Höhenleitwerk wurde mittlerweile auch aufgefüttert und kann die nächsten Tage geschliffen und bespannt werden. Dann geht es weiter mit der unteren Tragfläche. |

|

| Stand 31.01.2025 - auch das Höhenleitwerk hat mittlerweile seine Bespannung bekommen und ist fertig für den Einbau. Die nächsten Tage kommen die unteren Tragflächen auf den Bautisch. Dann werden auch diese für die Bespannung vorbereitet. Außerdem beginne ich schon mal mit dem Motoreneinbau am Rumpf. Momentan bin ich immer noch an den Kleinarbeiten dran vom Orlic. Diese werden noch eine Menge Zeit erfordern. |

|

|

Peter baut einen Snoopey mit 3 Meter Spannweite. Danke Peter für die Bilder. Wir sind alle gespannt auf Deinen Snoopey. |

|

- Details

- Geschrieben von Gerhard Kenner

- Kategorie: Bauberichte

- Zugriffe: 1169

| Orlik von den Oldgliders. |

| hier geht es zum Berichtsende. |

|

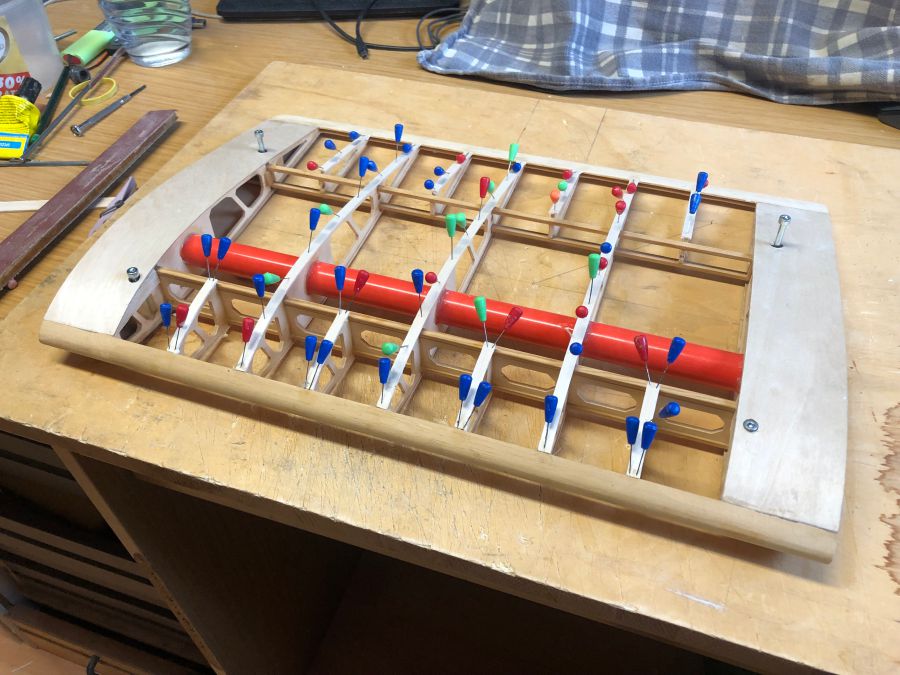

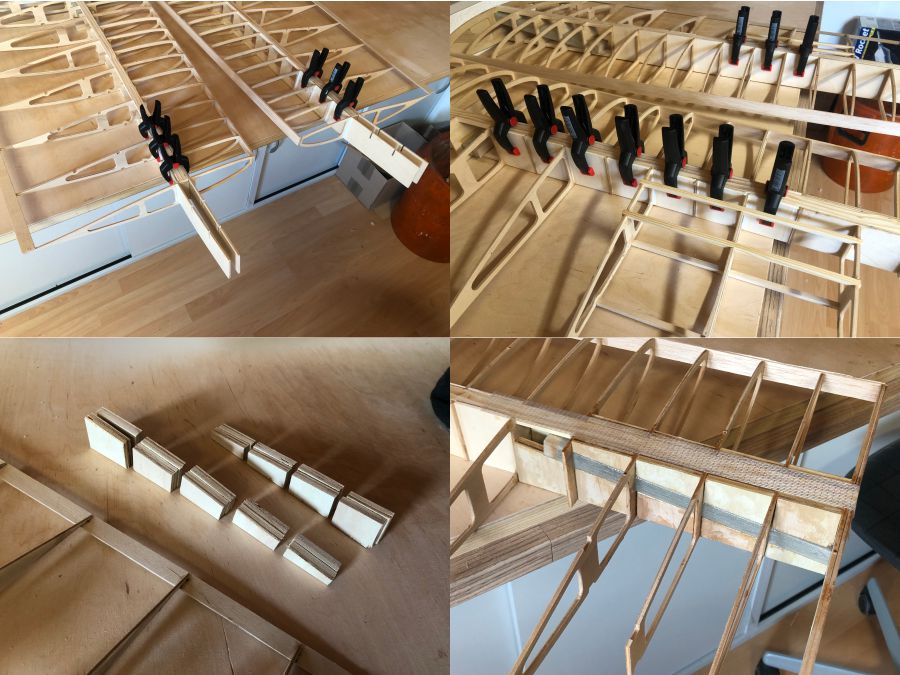

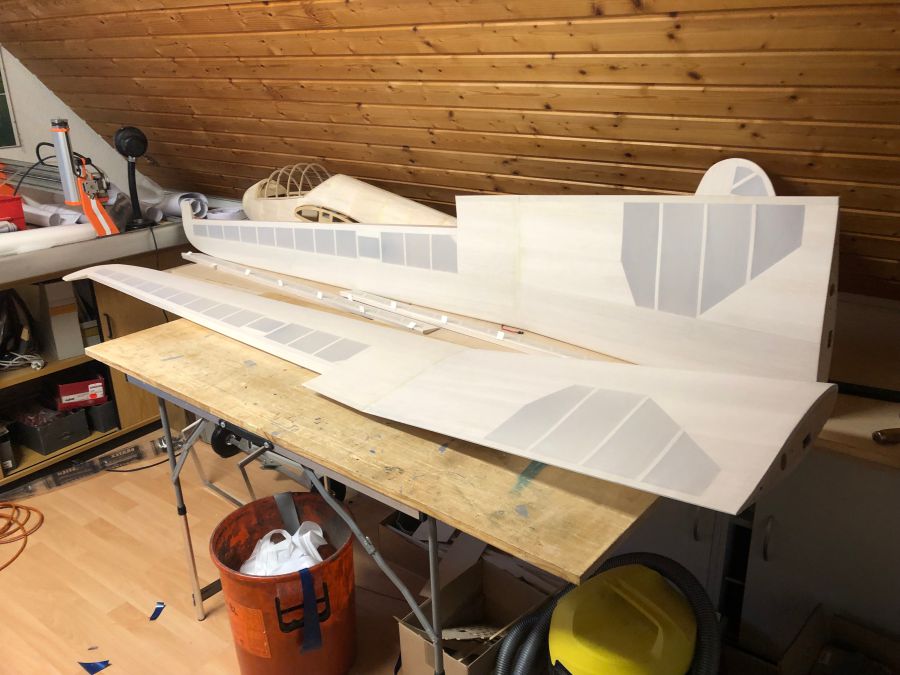

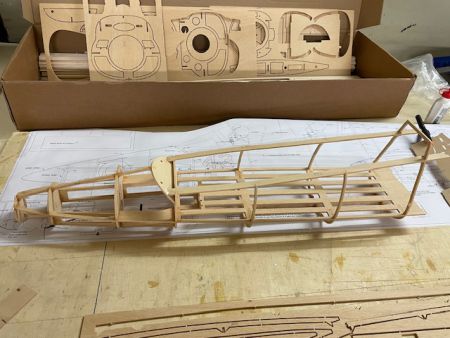

Unser Stefan hat sich 2019 den Bausatz vom Orlik von den Oldgliders im Maßstab 1:3 zugelegt. Eine riesige Kiste mit CNC - gefrästen Teilen ist notwendig um ein Modell mit 5 Meter Spannweite entstehen zu lassen. Einige Male habe ich Stefan besucht, um mich über den Stand vom Modell zu informieren. Mehrere Winter hat Stefan mit dem Bau vom Rumpf zugebracht. Irgendwann hat ihn dann aber die Lust verlassen und er hat das Projekt auf die Seite gelegt. Diesen Herbst hat er mich gefragt, ob ich den Oldtimer fertig bauen möchte. Ich habe wieder mal ja gesagt und damit steht mein Winterprojekt nun fest. Andere Kollegen benötigen für solch ein Mamutprojekt Jahre. Das soll bei mir aber nicht der Fall sein. Da ich Rentner bin kann ich täglich 2 Stunden am Modellbau bleiben und so sollte zur nächsten Flugsaion sich der Orlik endlich in die Luft erheben können. Pünklich zum Herbstbeginn starte ich mit dem Bau der Tragflügel. Im ersten Schritt wird bei den Oldgliders erst mal die Steckung bestellt. Für stolze 200 Euro bekommt man eine Flachsteckung aus CFK mit den daziu gehörenden Steckungsrohren. Passend für längere Tragflügel habe ich mir den 3 Meter Unterbauschränke beschafft und auf einer Arbeitsplatte findet nun ein sehr langes Baubrett seinen Platz. Im ersten Schritt wird erst mal, nach alter Väter Marnier der Bauplan der Tragfläche mit Rapsöl eingeölt. So wird dieser transparent und man kann damit einen rechten und linken Tragflügel bauen. Es sind zwar beine Flüglehälften ausgeplottet, leider sind diese nicht gleich lang. Nun wird erst mal kontrolliert, ob nach so langer Lagerzeit noch alle Teile vorhanden sind. Wir haben Glück. Es sind noch alle Teile vorhanden. Herbstanfang - Für den Tragflügel wird eine 2.5 Meter langer Hauptholm mit einem Querschnitt von 15 x 7mm benötigt. Im Bauhaus wird daher ein Stück feinjähriges Kantholt aus Kiefer besorgt und auf der Kreissäge in dem Bauraum entstehen 12 passgenaue Leisten mit ausreichender Länge. Nach langer Überlegung und Recherche im Internet beginne ich im ersten Schritt mit den Mittelstücken. Als Endleiste verwende ich Flugzeugsperrholz mit den Maßen 12 x 2mm. Diese wird zusammen mit dem Hauptholm auf das Baubrett geheftet. Darauf werden nun senkrecht die Rippen geklebt. die Wurzelrippe wird nur auf den unteren Hauptholm geklebt. Alle anderen Klebestellen bleiben noch lose. Ebenso wird die Knickversärkung nur gesteckt. Der obere Hauptholm wird aufgesetzt und angeleimt, die Wurzelrippen bleiben lose. |

|

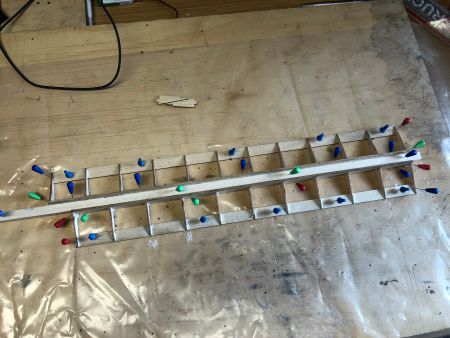

| 1, Óktoberwoche - Der Hauptholm vom Außenflügel kann auch schon mal auf das Baubrett geheftet werden. Die Rippen werden nachgefeilt, bis diese passen. Dann können diese auch schon mal auf den unteren Hauptholm geklebt werden. Mit dem Anschlagwinkel wird kontrolliert, ob die Rippen gerade stehen.. Nachdem der Kleber angehärtet ist, kann schon der obere Hauptholm, unter Angabe von Weißleim, aufgesetzt und mit zahlreichen Stecknadel gesichert werden. |

|

| Das erste Mittelteil kann abgespannt werden, der Bauplan wird umgedreht, die Schutzfolie wird wieder angebracht und der Bau vom 2. Mittelteil kann in gleicher Art, gebaut werden. Beide Mittelteile sind nun soweit, dass die Steckungsrohre eingesetzt werden können. Diese wurden leider noch nicht aus Polen geliefert. |

|

|

Glücklicherweise ist ja noch genug zu tun an den Außenflügel und den Querrudern. Die Leisten aus zwei Stück 25x5mm Balsaleisten werden wieder auf der Kreissäge zugesägt und verleimt, dass diese eine Länge von 1,5 Meter ergeben. Danach wird die genaue Position der Rippen auf die Leisten übertragen. In den Bauräumen werden dann 3mm tiefe Sägeschnitte auf der Kreissäge angebracht. Nun kann die Leiste an der Unterkante bündig an die Rippen angeklebt und mit Stecknadeln gesichert werden. Im Internet gibt es schon zahlreiche Berichte über den Bau vom Orlik. Über den genauen Vorgang zur Flügelschränkung habe ich bislang nichts gefunden. Laut beiliegender CD werden nur die Maße an der Vorderkante angegeben. Daher werde ich die Querruder an den Flügel anhefen und diesen unten komplett beplanken. Danach richte ich mir einen Keil mit 8mm Schränkung für den Außenflügel und spanne damit den Außenflügel auf dem Baubrett auf. Die Hauptholme werden dann verkastelt und danach die Oberseite beplankt. Die Innenteile erhalten keine Schränkung. Die Steckung und die Rohre sind angekommen. Gleich werden diese auf Länge geschnitten und eingesetzt. Stefan hat ja schon Vorabeit mit dem Rumpfgerippe geleistet. Nun werden die Anschlussrippen mit Wächeklammern zusammengespannt und die Rohre mit Uhu-plus schon mal geheftet. Die losen Anschlussrippen werden ebenfalls mit Weißleim angeklebt. So kann alles aushärten und alles passt danach sauber zusammen. Und schon kann ich das rechte Querruder zusammen kleben. |

|

|

Nachdem das Querruder getrocknet ist wird dieses abgelängt und in den Außenflügel eingepasst. Bis zum einkleben wird das Querruder mit Klebeband fixiert. Je 100 Bretter in der Stärke 3mm und 4mm wurden geliefert. Dies sollte für die Flügel - und Rumpfbeplankung ausreichen. |

|

| Und schon beginnen wir mir dem Bau der linken Tragfläche. Der Bauplan wurde umgedreht und die Schutzfolie wieder aufgebracht. In der gleichen Art, wie schon die rechte Fläche wird auch diese Flügelhälfte gebaut. |

|

| Nachem das linke Querruder gebaut wurde, werden Flügelinnenteil an den Außenflügel angepasst. Nach dem Beplanken möchte ich den Flügel auf der Oberseite auflegen, 100mm unterbauen und zusammen kleben. Dabei kann schon mal die eine Seite vom Innenflügel mit der Sperrholzverstärkung verleimt werden. Danach kann in einer Drehbewegung die Flügel zusammengefügt werden. |

|

| Nachdem Verkleben der Sperrholzverstärkungen werden alle Verkastelungen vom Innenflügel aus Pappelsperrholz zurecht geschnitten und mit Weißleim angeklebt. Auf der Kreissäge werden die Verstärkungen aus 10mm Pappelsperrholz zurecht gesägt und eingpasst. Danach werden diese mit eingedicktem Epoxydharz eingeklebt. Dabei werden auch die Steckungsrohre ordenlich verklebt. Das sollte dann halten. Die Querruder werden nun mit einigen Klebepunkten an den Flügel angeklebt und mit einigen Klammern gesichert. |

|

| Nun sind gute 2 Stunden mit Hobel- und Schleifarbeiten angesagt. Die Leisten an den Querrudern werden eben mit den Rippen gehobelt. Der komplette Außenflügel wird überschliffen bis keine Unebenheiten mehr vorhanden sind. |

|

|

Beim Zusammenkleben der Beplankungen verwende ich gerne das Abklebeband für Maler von Tesa. Das Band lässt sich danach leicht abziehen. Als Kleber verwende ich Uhu - hart. Dabei gehe ich wie folgt vor. Auf dem Baubrett wird ein Streifen vom Band aufgebracht. Die erste Beplankung wird mit einige Stecknadeln auf dem Baubrett fixiert und es wird einseitig der Kleber aufgetragen. Die zweite Beplankung wird angedrückt, der Kleber verstrichen und leicht überschliffen. Der Staub wird entfernt und das Klebeband aufgebracht. Die Beplankungen werden auf dem glatten Band verschoben und umgedreht. Die zweite Klebeseite wird auch verstrichen und leicht überschliffen. Nach dem Entfernen vom Staub wird das zweite Klebeband aufgebracht. Die Beplankung wird zum Trocknen beiseite gelegt. |

|

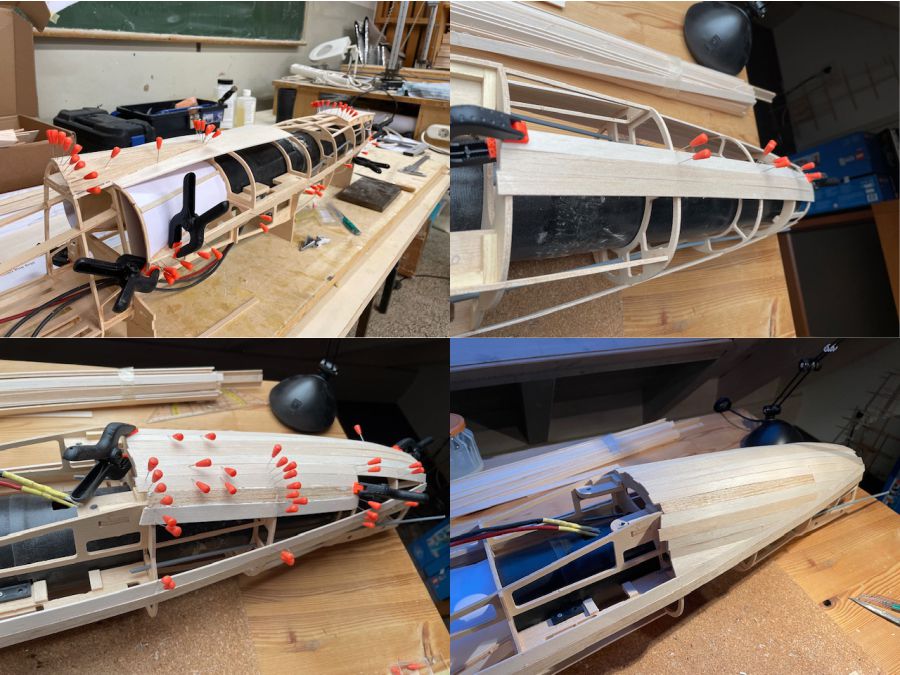

| Die Unterseite an den Außenflügel wird beplankt. Das Aufziehen der Beplankung erfolgt mit Patex. Die Aufleimer werden mit Weißleim angeklebt, an den Stoßkanten mit Uhu-hart. Dann wird der Flügel umgedreht und alle Klebestellen von innen mit verdünntem Weißleim nachgeklebt. Um die Querruder am Ende ausschneiden zu können wird mit dem Cuttermesser von oben ein Stück die Beplankung durch die zwei 10mm Leisten durchgeschnitten.Danach wird die Enleiste wieder auf den Spitz geschliffen. Damit der Außenflügel die Schränkung von 8mm erhält, wird die komplette Endleiste mit 6mm unterlegt und der Flügel aufgespannt. Nun wird beidseitig am Haupthholm die Verkastelung aus 3mm Balsa zugeschnitten und mit Weißleim angeklebt. Viele Klemmen kommen wieder zum Einsatz. |

|

| Die Oberseite wird nochmals mit einer langen Schleifleiste leicht überschliffen, damit die Beplankung überall schön aufliegt. Im ersten Schritt wird die Nasenleistenbeplankung wieder aufgezogen. Jede zweite Rippe verwende ich Kontaktkleber. Auf die Rippen dazwischen wird wieder Weißleim aufgetragen. Nach dem Aufziehen der Beplankung wird mit einigen Stecknadeln die Verklebungen gesichert. Einige Stunden sind wieder notwendig um alle Aufleimer zuzurichten und aufzukleben. In der Trockenzeit werden an den Mittelstücken Auflagen für die Beplankung aus 3mm Pappelsperrholz zugerichtet und angeklebt. |

|

| Nachdem die Beplankung der Flügelenden oben überschliffen wurde, kann das Querruder heraus geschnitten werden. Die funktioniert mit einer Klinge vom Balsamesser recht einfach. Mit einigen Lappen kann die Klinge gut geführt werden, ohne sich zu schneiden. Die Querruder und die Aussparung werden eben geschliffen. Am Querruder wird nach unten hin ca. 3mm schräg gehobelt, damit das Ruder auch nach unten ausgeschlagen werden kann. Die Scharniere werden eingesteckt und schon sind die Ruder angeschlagen. Beide Flügel sind somit bereit um mit den Mittelstücken verklebt zu werden. |

|

| Damit beide Flügel den gleiche Knick erhalten wird eine Unterlage gerichtet. Nun wird an den Knickverstärkungen, den Holmen und sonstigen Klebeflächen ausreichend Weißleim aufgetragen. Die zwei Flügelteile werden zusammen gefügt und mit zahlreichen Klammern gesichert. Im Bereich der Nasenleiste werden Knickverstärkungen aus 3mm Birkensperrholz zugerichtet und angeklebt. Im Bereich der Endleiste habe ich 2mm Bohrungen in die Rippe gebohrt. Dort ist ein 2mm Federstahl mit entsprechendem Knick mit Uhu plus eingeklebt. So können beide Flügel über Nacht aushärten. |

|

| Nach dem Zusammenkleben sind die Flügel nun nicht mehr so handlich. Beim Umdrehen im Raum wird überall angestoßen. Aufgrund der Länge können die Flügel auch nicht mehr senkrecht gelagert werden. Aber es ist ja bald geschafft und die Tragflügel sind bald fertig. Die untere Beplankung kann nun am Stoß festgeklebt werden und die oberere Beplankungen werden eingepasst. Das Einkleben erfogt dann wieder mit Weißleim und vielen Stecknadeln. Die Nasenleiste wird eben gehobelt. Darauf kommen wieder 2 Lagen mit sehr hartem 3mm Balsa. Parallel können schon mal die Randbögen vorbereitet werden. |

|

| Die Querruder werden nochmals nachgearbeitet, damit diese auch schön passen. Die Nasenleisten werden vogehobelt und anschließen mit einer langen Schleifleiste verrundet. Im letzten Schritt werden dann die Randbögen in Form geraspelt und dem Verlauf entsprechend eben geschliffen. Damit sind nun die Tragflügel fertig für die Bespannung und werden erst mal beiseite gelegt. |

|

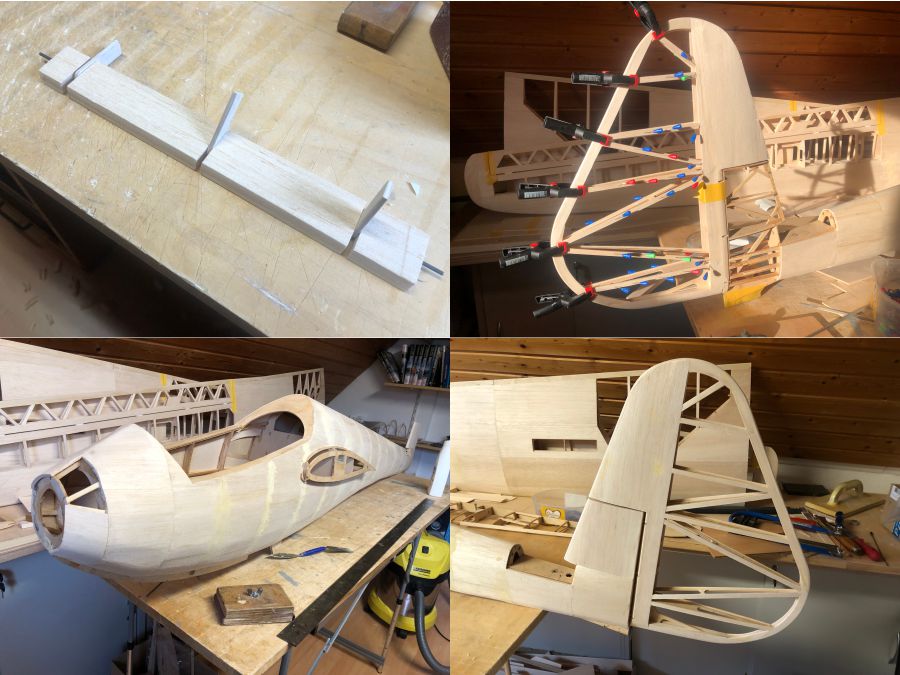

| Im nächsten Schritt wenden wir uns der Rumpffertigstellung zu. Hier hat unser Stefan ja schon viel Vorarbeit geleistet. Aufgrund der langen Lagerzeit sind einige Leisten lose oder gebrochen. Also müssen erst mal einige Reparaturarbeiten durchgeführt werden. Während das Vorderteil trocknet wird schon mal die Beplankung aus 3mm Balsa angepasst. Im Internet beplanken einige Kollegen den Rumpf längs mit vielen Leisten. Dann ist danach eine Menge Spachtelarbeit angesagt. Andere gehen so wie ich vor und bringen von Spant zu Spant einzelne Teile auf. Damit der Rumpf gerade bleibt, wird die Beplankung wechselseitig aufgezogen. |

|

| Nun bin ich schon über eine Woche damit beschäftigt, von Spant zu Spant, die Beplankung aufzubringen. Jedes Einzelteil muss hierbei recht genau zugeschnitten werden und dann mit vielen Stecknadeln und Klebeband angeklebt werden. Kleinere Unebenheiten werden dann gleich mit Kavan Leichtspachtel überzogen und glatt geschliffen. Das Ergebnis ist jedoch toll. Bis zum Wochenende solte der Rumpf dann seine komplette Hülle erhalten haben. |

|

| Die Beplankungen am Rumpf sind bald alle angepasst und angeklebt. In den Trockzeiten wird schon mal das Höhenleitwerk zusammen geklebt und das Gerippe der Dämpfungsfläche nimmt schon mal den Platz ein. Dies ist hinten gesteckt mit einem 6mm Buchendübel. Mit einer M4 Schraube wird dieses dann verschraubt. Beim Seitenruder werden alle Teile gesucht und schon mal zusammengesteckt. Leider fehlen einige Rahmenteile dazu. Also werden diese erst mal vom Bauplan abgepaust auf 3mm Birkensperrholz und mit der Laubsäge ausgesägt. Dann können die Einzelteile schon mal mit Weißleim zusammen geklebt werden. Ich hatte ja Bedenken, dass das riesige Seitenruder labil ist. Die Festigkeit ist jedoch ausreichend. Es kommt ja noch die Beplankung und viele Aufleimer drauf. |

|

|

Die letzten Tage habe ich fast jeden Mittag damit zugebracht die Bepplankungen am Rumpf anzupassen und dann mit Weißleim anzukleben. Mit vielen Klammern und Stecknadeln wurden diese fixiert bis der Kleber ausgehärtet war. Doch pünklich zum heiligen Abend habe ich das letzte Beplankungsteil eingepasst und angeklebt. Parallel wurden dann schon mal alle Spalte und Übergänge mit Kavan Leichtspachtel überzogen. Nach dem Überschleifen sieht das Ergebnis schon recht toll aus. Zwichendurch wurde das Seitenruder fertig gestellt und ist nun bereit für die Bespannung. An dieser Stelle wünsche ich allen Lesern, welche den Bericht gespannt verfolgen, ein Frohes Weihnachtsfest und einen Guten Rutsch in das Jahr 2025. Das letzte Stück Beplankung wurde heute eingesetzt. Nun folgen einige Stunden mit Spachtel- und Schleifarbeiten. Zur Entspannung wird zwischendurch der Kabinenrahmen gebaut. das Seitenruder bespannt, usw. |

|

| Der Kabinenrahmen wird auf dem Rumpf zusammen geklebt. Damit die Rundbögen und der Kabinrahmen Stabilität erhalten wird ein 2mm Federstahl eingesetzt und mit Uhu-plus eingeklebt. Damit der Kabinenrahmen vorne fixiert ist wird eine Formteil hergestellt welches in den vorderen Spant passt. Die Verriegelung erfolgt hinten am Kabinrahmen über einen Bowdenzug. Dieser endet unter der linken Tragläche. Diese Art vom Kabinverschluss wird ja vielfach angewendet. |

|

| Der Bau vom Höhenleitwerk hat doch noch einiges an Zeit in Anspruch genommen. Diverse Teile wurden neu hergestellt, da diese nicht mehr vorhanden waren. Nachdem das Gerippe aus Sperrholz gebaut war, wurde die Beplankung aus 2mm Balsa aufgezogen. Zwei Rudermaschinen wurden in die Dämpfungfläche eingebaut. Zuerst wollte ich ja aus gewichtsgründen die Rudermaschinen für das Höhenruder auch vorne im Rumpf einbauen. Da die Bowdenzüge samt Anlenkung auch Gewicht auf die Waage bringen und das Leitwerk eine Spannweite von 90cm hat, habe ich mich für diese Lösung entschieden. Nun kann für den Transport das komplette Höhenleitwerk abgebaut werden. |

|

| Die oberre Beplankung ist an der Dämpfungsfläche aufgezogen und alle Aufleimer sind an den Rudern dran. Nach dem Verschleifen der Teile nimmt das Höhenleitwerk schon mal seinen Platz ein. |

|

| Das komplette Höhenleitwerk ist mit Lackiergewebe bespannt und die Scharniere sind angeschlagen. Im nächsten Schritt geht es weiter mit der Bespannung der Tragflügel. Die Rudermaschinen sind schon eingebaut in die Flügel. 50 Meter verdrilltes Servokabel, 10 Meter Lackierfolie und der Elektroantrieb mit 1600 Watt sind bestellt. |

|

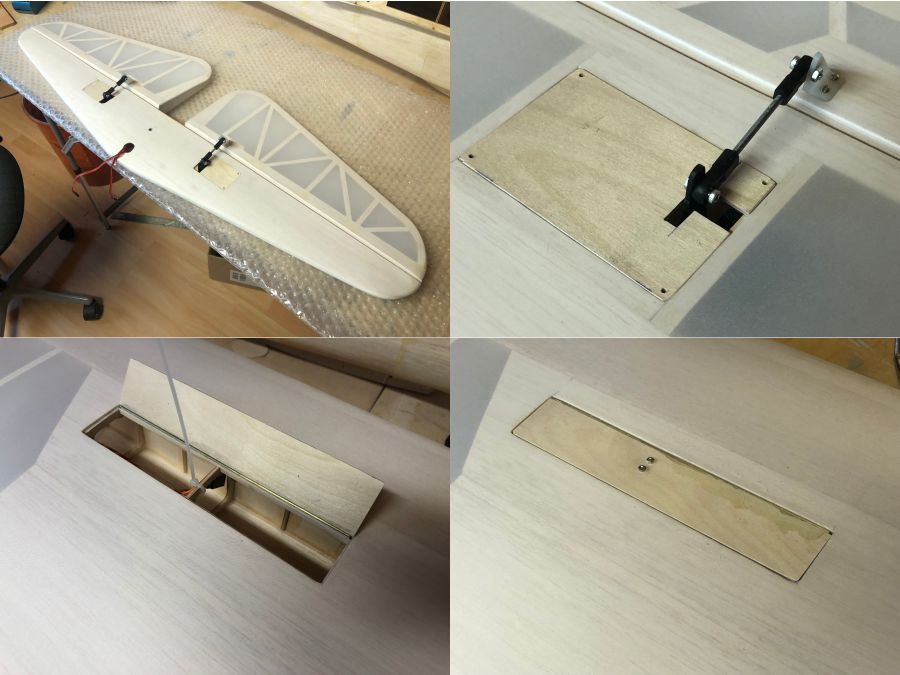

| 10 Meter Lackiergewebe und 50 Meter verdrilltes Kabel wurden geliefert. Der Elektroantrieb ist leider momentan nicht lieferbar. Ich habe aber noch einen dicken Axi, mit 995 Gramm Gewicht, in meinem Fundus. Die nächste Woche werde ich den Flieger mal zusammen stecken und schauen, wie ich mit dem Schwerpunkt hin komme. Die Unterseite der Tragflügel ist nun bespannt und die Bremsklappen wurden vorbereitet. Diese bestehen aus 2mm Birkensperrholz. An die Stirnseite wurde ein 2mm Messingrohr geklebt. Dieses wird mit einem 1mm Federstahl als Scharnier verwendet. Im nächsten Schritt wird die Oberseite der Flügel bespannt. |

|

| Die Bügelarbeiten sind alle soweit erledigt. Die Rumpf - Flügelübergänge wurden aufgefüttert und der Orlik wurde schon mal in der Wohnung zusammen gesteckt, um den Schwerpunkt zu kontrollieren. Durch die kurze Schnautze und den langen Rumpf hinten heraus ist wahrscheinlich eine Menge an Balast in der Nase notwendig. Als Antrieb kommt daher ein AXI 5345/14 HD V2 mit langer Motorwelle zum Einsatz. Hierzu wird ein 6mm Motorspant vorbereitet und an die Nase angeklebt. Nach dem Einbau vom 1kg schweren Motor wird der Segler nochmals zusammen gesteckt und der Schwerpunkt überprüft. Zusammen mit 2 Stück 4S-Lipos 5 Amper, kommt der Schwerpunkt schon recht gut hin. Parallel habe ich bei Kavan für den Motor noch einen passenen 130A HV-Regler bestellt. Der Antrieb ist somit für eine Segler bis zu 16kg ausgelegt. Das sollte dann ausreichen. |

|

| Die letzten Kleinarbeiten nehmen noch viel Zeit in Anspruch. Im Höhenleitwerk wurden kleine starke Digitalservos eingebaut. Im Flügel wurden zwei kleine Servos für die Störklappen eingebaut. |

|

| Nebenbei wurde der Rumpf 2x mit Porenfüller gestrichen und zwischendurch fein geschliffen. Dann wurde dieser mit 50 Gramm Glasgewebe und Spannlack bespannt. Beim 2. Anstrich mit Spannlack wurden 10 Prozent Talkum dazu gemischt. Danach wurde der Rumpf geschliffen und mit dem ersten Anstrich Aryllack begonnen. Auch diesem wurden gleich 10 Prozent Talkum beigemischt. Nachdem alle Rudermaschinen eingebaut sind wurde das Seitenruder mit dünnen Drahtseilen angelenkt. Der Motor wurde schon mal eingbaut. Damit der Rumpf endlich festen Halt bekommt wurde eine Auflage aus Sperrholz hergestellt. Die Kabine wurde angepasst und nach dem Streichen vom Rahmen mit Uhu-plus aufgeklebt. |

|

| Der Rumpf wurde mehrmals geschliffen und mit einigen Anstrichen Aryllack versehen. Bis auf den letzten Anstrich wurde immer Talkum beigemischt und nach dem aushärten der Farbe fein geschliffen. |

|

| All diese kleinen Arbeiten haben viele Tage in Anspruch genommen. Doch bald ist es geschafft! Um den Orlik zusammen zu bauen, muss ich unser Wohnzimmer in Anspruch nehmen. 5 Meter Spannweite füllen diesen Raum gerade aus. |

|

| Im ersten Schritt wird die Einstellwinkeldifferenz (EWD) gemessen. Das Höhenleitwerk wird auf 0 Grad eingestellt und danach die Anstellung am Tragflügel gemessen. Die Digitalanzeiger zeigt dabei eine Anstellung von 1.4 Grad an. Da das Höhenruder ja recht groß ist, können wir die EWD so belassen. Die Auflage vom Höhenruder kann ja jederzeit noch verändert werden. Genaueres sehen wir ja nach dem Erstflug. Im zweiten Schitt wird der Schwerpunkt geprüft. Dieser liegt direkt vor der Steckung. Für die Flugakkus (12S, 5A) wurde eine Auflage über dem Regler (130A, HV) gefertig. Dort wollen die Lipos ihren Platz finden. Beim Auswiegen fehlen immer noch um die 100 Gramm in der Nase. Also, werde ich eine Aufnahme fertigen, um die Flugakkus und den Empfängerakku aufzunehmen. Das Gesamtgewicht beläuft sich momentan auf 10,5 kg. Da nun der Flieger schon mal komplett zusammen ist, werden gleich alle Ruder angeschlossen und der Sender programmiert. Danach wandern wieder alle Einzelteile zurück in meinen Bauraum. |

|

| Was ist noch in den nächsten Schritten zu tun? Eine Aufnahme für die Flugakkus sollte hergestellt werden. Ein passender kurzer GFK Spinner mit einem Duchmesser von 80mm wurde bestellt. Die Aufnahme für den Klapppropeller werde ich selbst fräsen. Einige Verzierungen und Schriftzüge müssen noch angebracht werden. |

| Stand 17.03.2025 - es ist bald geschafft. Die zuvor genannten Punkte sind erledigt. Da auf der Lackierfolie von Lanitz nur schlecht abgeklebt werden kann habe ich 2mm breite schwarze Zierlinien angebracht. Diese sind aus Plotterfolie hergestellt. Das Ergebnis ist schön. Für diese Woche ist ja schönes Wetter vorhergesagt. Da werde ich dann den Vogel im Freien aufbauen und die Zielrlienien mit 2-k-Lack versiegeln. Bilder vom fertigen Modell folgen dann noch umgehend. Nach der Herstellung vom neuen Startwagen kann der Orlik zum ersten Mal in die Luft. |

- Details

- Geschrieben von Gerhard Kenner

- Kategorie: Bauberichte

- Zugriffe: 1364

| hier geht es zum Berichtsende. |

| Ich baue den Fieseler Storch von Krick. |

|

Ab 1970 war ich regelmäßig an den Flugtagen in Hilzingen. Damals gab es noch keine Höhenbeschränkungen für den Kunstflug und so konnte so manches mutige Flugmanöver bestaunt werden. So ist mir noch gut der Fieseler Storch von Adolf Meier in Erinnerung. Herr Meier hat den Flieger, anstatt eines Traktors auf einer Veranstaltung gekauft, um damit seine Weinberge zu besprühen. Diese Geschichte wurde damals an den Flugtagen erzählt. Statt dem Besprühen der Weinberge fand Herr Meier aber Gefallen an Flugtagen, um dem Publikum seinen Stroch vorzuführen. Der Leidenschaft von Herr Meier und seinen Söhnen folgten dann noch viele Flugzeuge, bis hin zum heuten Werk – den MEIERMOTORS. Schon zu Baubeginn hat mir Harald ein Bild von seinem Fieseler Storch zukommen lassen. Danke Harald für das tolle Bild. Nun bin ich noch mehr motiviert. |

|

| 01.11.2023 - der Bau vom Fieseler Storch beginnt. Die Baubeschreibung vom Flügel suche ich vergebens. An dieser Stelle finde ich zahlreiche Baustufenfotos auf einem der beiliegenden Baupläne. Der Bau nach Bilder kann also beginnen. Alle Rippen sind mit dem Laser ausgeschnitten und sind nach kurzer Zeit mit dem Kuttermesser ausgeschnitten. Auffallend sind die sehr geringen Brandspuren vom Laser. Nur leicht müssen diese die Klebestellen mit Schmirgel bearbeitet werden. Interessans ist auch die Art der Flügelsteckung. Diese ist aus 3mm Alu gefräst. Die Steckungrohre werden aus 3mm Pappelsperrholz zusammengeklebt. Der Tragflügel kann im Stecksystem aufgebaut werden. Alle Passungen sind sehr genau gefertigt. Nuch an manchen Stellen muss etwas nachgearbeitet werden. So geht der Aufbau vom ersten Flügel doch recht schnell von der Hand. Nach ca. 4 Stunden sind beide Tragflächen zusammen geklebt. Da ich aber nur eine Stunde nach der Mittagsruhe in meinem Hobbyraum bin, lasse ich mit daszu doch einige Tage Zeit. |

|

| Beide Tragflügel sind zusammengeklebt. Nach dem Abspannen sind die Flügel sehr labil und auch nicht gerade. Laut der Baubeschreibung sind hier auch keine weiteren Schritte geplant. Die Querruder habe ich beim Zusammenkleben schon an eine Leiste gespannt, in der Hoffnung, dass diese gerade bleiben. Doch auch dies ist nicht der Fall. So habe ich mich entschlossen die Flügel samt Querruder zu beplanken und eine Verkastellung im Bereich der Hauptholme vorzusehen. |

|

| An der Unterseite werden noch einige kurze Leisten eingesetzt und die Servokästen eingepasst. Für die Flügelstreben sollen Sperrholzteile eingesetzt werden, welche dann an der Unterseite hervor stehen. Das ist auch nicht in meinem Sinne und ich setze von innen Einschlagmuttern ein. Somit kann dann einfacher die Unterseite bespannt werden. Nun liegen alle Teile von Flügel bereit, um mit 1,5mm beplankt zu werden. |

|

| Draußen ist Dauerregen und Im heimischen Bauraum ist es wieder am schönsten. Leise läuft die Musik und ich richte gerade die Verkastelung, um den Flügel verdrehfest und gerade zu bekommen. Zuvor wurden die Flügel unten überschliffen und mit 1,5mm Balsa beplankt. Dies geht mit Kontaktkleber recht flott von der Hand. Über die Festigkeit braucht man sich ja keine Gedanken machen, da die Klebestellen eh von innen mit verdünntem Weißleim nachgeklebt werden. So auf das Baubrett aufgespannt, können die Flügel trocknen. Morgen geht es weiter mit der oberen Beplankung. |

|

| Alle Klebestellen beim Flügel wruden mit verdünntem Weißleim nachgeklebt. Die Flügelhälften wurden eben auf das Baubrett aufgespannt. Nun werden die oberen Beplankungen mit Patex aufgezogen. An der Nasen- und Endleiste wird Uhu-hart verwendet. Mit einer Leiste als Zulage und vielen Stecknadeln wird die Beplankung an diesen Stellen gepresst. Die Mittelstückbeplankung samt der Aufleimer wird eingpasst und mit Weißleim angeklebt. An den Stößen verwende ich wieder Uhu-hart. Diese Klebestellen lassen sich später leichter verschleifen. Nach dem Abspannen geht es mit den krummen Rudern weiter. Die untere Beplankung wird zugerichtet. Eine 6mm breite Balsaleiste wird zugeschnitten. Alle Teile können nun, an einer geraden Leiste ausgerichichtet, zusammengekelbt werden. Viele Stecknadeln sichern die die Teile bis der Kleber trocken ist. An den Stellen, wo später die Landeklappen- und Querruderscharniere hinkommen, werden entsprechend Verstärkungen eingesetzt. Bis Morgen kann nun alles trocknen. |

|

| Alle Verstärkungen für die Scharniere und Landeklappen wurden eingesetzt. Die Stärke der Ruder wurde nach dem Flügel nachgearbeitet und dann die obere Beplankung aufgesetzt. Nach dem Abspannen wird die Beplankung bei den Rudern eben geschliffen und diese an die Flügel angepasst. Dann kommt meine Scharnierschlitzmaschine wieder zum Einsatz und nach dem Einsetzen der Scharniere passen die Ruder an die Tragfläche. Leichte Schrägen werden an den Ruder angehobelt, damit ein Ausschlag von ca. 45 Grad möglich ist. |

|

| Die Randögen liegen dem Bausatz aus ABS bei. Diese gestalte ich abnehmbar, dann ist das Bespannen vom Flügel einfacher. Dazu wird eine Rippe aus Pappelsperrholz hergestellt. Diese kann mit 2 Dübel auf die Außenrippe aufgesteckt werden. Die ABS-Randbögen werden nun angepasst. Mit einer dünnen Folie versehen werden die Randbögen nun mit Uhu-plus auf die Hilfsrippen aufgeklebt und mit Klebeband gesichert. Während der Trockenzeit richte ich schon mal die Einzelteile vom Höhen und Seitenruder und klebe diese auf dem Bauplan zusammen. Mit Stecknadeln wird das dünne Gerippe auf das Baubrett geheftet. Laut Beschreibung werden die Ruder mit weichem 1mm Balsa beplankt. Wie schon bei der tragfläche, bin ich der Meinung, dass dies zu labil ist. Ich verwende eine festere 1,5mm Beplankung. Doch zuerst werden wieder Verstärkungen für die Scharniere eingesetzt. |

|

| Die Höhenruder wurden auf die untere Beplankung aufgeleimt und die Verstärkungen für die Scharniere sind eingeklebt. Nach dem Überschleifen der Ruder wurde die obere Beplankung aufgeklebt. |

|

| Nachdem die Beplankungen aufgezogen und der Kleber ausgehärtet ist werden die Beplankungen zum Gerippe eben geschliffen. Die Randbögen werden vorgehobelt und angepasst, damit nicht mehr allzu viel am Ruder geschliffen werden muss. In der Trockenzeit werden schon mal alle Teile für den Rumpf zusammengesucht und beschriftet. Im Stecksystem kann dann schon mal der Rumpf zusammen gesteckt werden. Da die Steckung in 2 Ebenen erfolgt ist der Rumpf doch recht gerade. Die Tragflügel sind bereit für die Bespannung. Die Bügelfolie werde ich die nächten Tage bestellen. |

|

| Die Ruder wurden mittlerweile mit Leisten beklebt und in Form gehobelt und geschliffen. Danach wurden die Ruder an die Dämpfungsflächen angepasst. Nun werden diese erst mal beiseite zu den Tragflügel gelegt. Wir beginnen mit dem Rumpf. Nachdem der untere Rumpfgurt zusammen geklebt wurde, werden alle Teile vom Rumpf wieder zusammengesteckt. |

|

| Wenn alles schön zusammen passt, werden die Spanten erst mal mit dem unteren Rumpfgurt zusammen geklebt. Die Spanten sollten halbwegs rechtwinklig zum Rumpfgurt sein. Nach dem Aushärten der Verklebung können die Flügelsteckungen montiert werden und der obere Rumpfgurt kann eingepasst und danach eingeklebt werden. Zahlreiche Klemmen sichern die Verklebungen, bis diese ausgehärtet sind. Die 2 seitlichen Holme können dazu schon mal eingesteckt werden. Diese geben dem Gerippe schon mal einen Halt. Holm für Holm wird eingesetzt und immer wieder kontrolliert, ob der Rumpf gerade wird und auch nicht verdreht ist. Einige Mittage gehen so ins Land. Die Tragflügel werden aufgesteckt und zum Rumpfende hin mit einer Schnur vermessen. Irgendwann stimmt dann doch alles und ich kann mit der Rumpfbeplankung beginnen. |

|

| Laut Baubeschreibung soll bei den einzelenen Leisten für die Rumpfbeplankung an Leitwerksauflage begonnen werden. So füge ich Leiste an Leiste, klebe diese mit Weißleim an den Spanten. Der Stoß wird dann mit Uhu-hart geklebt. Das erleichtert später das Schleifen. Doch bei 2mm Stärke wird wohl nicht viel geschliffen werden können. Ich denke, da ziehe ich vorher Balsaspachtel auf. Damit der Rumpf nicht krumm wird, werden die Beplankungsleisten immer schön wechselseitig aufgezogen. Nach dem ersten Nachmittag sind die Seiten vom Rumpfrücken schon beplankt. |

|

|

Und es geht zügig weiter mit den Leisten. Einige müssen vorher konisch zugeformt werden. Das erinnert alles ein wenig an ein Fass. Im nächsten Schritt wird die Nase beplankt. Dann kann ich, im nächsten Schritt, schon mal den Rahmen der Kanbinenhaube fertigstellen. Zwischendurch werden noch die Schlitze für die Scharniere an den Leitwerken hergestellt. Das geht wieder ganz flott mit meiner Schlitzmaschine. Der obere Rumpfrücken ist gerade. Dieser wird gleich mit 2mm Balsa beplankt. Dann werden die beiden Höhenleitwerke eingepasst und schon mal eingeklebt. Nach dem Ausrichten, zusammen mit den Tragflächen, wird alles mit Klebeband gesichert. Für heute reicht es. Morgen geht es weiter. Es geht weiter mit der Rumpfbeplankung. Bei der Rumpfnase wird Leiste für Leiste konisch angepasst und dann mit Weißleim angeklebt. Am Stoß wird wieder Uhu - hart verwendet. Nach dem Aushärten werden die Leisten schon mal rund geschliffen. Und schon kann der Kabinenrahmen der Frontscheibe angepassst und angeklebt werden. Klebeband und Wäscheklammern halten den Rahmen, bis der Kleber getrocknet ist. Derweilen schaue ich mir schon mal den bestellten Elektroantrieb von Kavan an. Da die Motorhaube doch recht klein für einen Verbrenner ist habe ich mich für diesen Antrieb entschieden. Der Motor kann mit bis zu 8 Lipozellen betrieben werden. Der Regler verträgt eine Stromstärke von 120 Amper. Bei 6S wird ein Propeller von 15 Zoll Duchmesser verwendet. Der Schub ist dabei ausreichend. |

|

|

Und wieder verbringe ich ein Nachmittag mit dem Anbringen der Beplankung. Nun habe ich mich schon bis zum unteren Holmgurt vorgearbeitet. Mit dem Sporn bin ich gar nicht einverstanden. Laut Bescheibung werden da 2 Sperrholzteile starr an den Rumpf angekebt. Mein Stroch bekommt ein lenkbares Heckfahrwerk. Zur Enspannung zwischendurch übe ich das Helifliegen am Simmulator. Ich habe ja einige Helis. Die müssen die nächste Saison auch mal wieder in die Luft. Jeden Nachmittag eine Stunde Modellbau. So findet das Beplanken mit dem Rumpf auch mal ein Ende. Nachdem die Seiten fertig sind, kommt noch der Deckel und der Boden dran. Nun stehen aber noch zahlreiche Kleinarbeiten am Rumpf an, bevor ich mit dem Spachteln und Verschleifen beginnen kann. |

|

|

Alle Leisten und Gurte sind nun am Rumpf angebracht. Der Übergang vom Rumpf zu, Tragflügel wurde mit 2mm Sperrholz beplankt. Nach dem Aushärten vom Spachtel wurde der komplette Rumpf mit 120er Körnung glatt geschliffen. Der Balsaspachtel von Kavan lässt sich ja super schleifen. Da mir nun schon mehrmals die dünnen Leisten an der Kabine unter der Hand zusammengebrochen sind, ersetze ich diese nun mit Kiefernleisten. Der Rumpf wird nun mehrmals mit Porenfüller gestrichen und zwischendurch leicht überschliffen. Dann wird der Rumpf samt Leitwerk mit Kunstseide überzogen. Der Duft von Spannlack liegt wieder einmal in der Luft. |

|

| Der Rumpf wurde 3 x mit Spannlack behandelt und zwischendurch fein geschliffen. Nun ist dieser lackierfertig. Für das Bespannen der Tragflügel bin ich dem Rat von unserem Micha gefolgt. Erstmals habe ich das neue Lackiergewebe von Lanitz verwendet. ich kann Micha nur beipflichten. Die Folie lässt sich sehr einfach auf das unbehandelte Holz aufbügeln. Um Rundungen kann das sehr dünne Gewebe sehr einfach herum gezogen und festgebügelt werden. Bei der nachfolgenden Lackerprobe auf dem Rumpf und dem Tragflügel hält die Acrylfarbe bombenfest und hält auch der Kratzprobe stand. Also kann der fiese Storch die nächten Tage sein Farbenkleid bekommen. Die Oberseite wird grau und Tarnflecken in grün und braun. Die Unterseite wird klassich hellblau. Aufgetragen wird die Farbe mit dem Farbroller. Nach dem Ergebnis melde ich mich wieder bei Euch. |

|

| Die Lackierabeiten sind volbracht. Die Oberseite wurde zweimal mit verdünnter grauer Ayrylfarbe gerollt. Wobei das Lackiergewebe der Tragflügel gut Farbe aufgesaugt hat, bis die Poren geschlossen waren. Das Ergebnis ist jedoch toll geworden. Flügel, Rumpf und Höhenleitwerk wurden mit Zierlinienband abgeklebt. Für die Unterseite wurde einmal mit unverdünnter hellblauer Farbe gerollt. Für das Lackiergewebe ist das die bessere Lösung. Ein Anstrich ist dann ausreichend. Die Unterweite wurde unmittelbar nach dem Auftrage fotographiert. Die Farbe wurde nach dem Trocknen doch noch einige heller. Die folgenden Tage werden die Einzelteile vom Storch erst mal montiert und die Rudermaschinen eingebaut. Das Fleckerlkleid wird erst mit dem Airbrush gefertigt wenn draußen wieder schönes Wetter ist. |

|

|

24.01.2024 - die Savex Rudermaschinen wurden in die Tragflügel eingebaut, die Ruder montiert und mit M3-Klipsen angelenkt. Um die Scharniere gegen Herausrutschen zu sichern wurden diese verstiftet. Dazu verwende ich gerne Dekostifte. Diese lassen sich dann wieder herausziehen, wenn mal was montiert werden soll. Die Flügel werden nun beiseite gestellt und warten auf die Tarnlackierung. Der Motor samt Regler wurde eingebaut und schon mal ein Probelauf durchgeführt. Mit 6S ist ausreichend Reserve vorhanden. |

|

|

05.05.2024 - Bis zum Erstflug sind nun doch noch einige Tage vergangen und einige Arbeiten wurden erledigt. So wurden Telebeine mit 40mm Federweg hergestellt. An einem schönen Sonnentag wurde die Tarnlackierung auf den grauen Untergrund mit Acryl aufgespritzt. Danach wurden die Folienschnitte angefertigt und aufgebracht. Dann fand der fiese Storch erst mal seinen Platz im Regal und wartete bis heute auf den Erstlug. Dann war es soweit. Da wir heute wieder mal Wind auf unserem Flugplatz hatten, wurde bis zum Abend abgewartet. So wie sich der Seitenwind etwas gelegt hat wurden die ersten Rollversuche durchgeführt. Schon hier war zu sehen, dass das Modell durch die schmalen Storchenbeine gerne zur Seite kippt und dabei ausbricht. Und so wurde einfach mal Gas gegeben und das Modell brach zum Bach hin aus, hob ab und schlug in einer gerissenen Rolle ein. Natürlich mitten in den Bach hinein. Kleiner Schäden sind entstanden und so wandert der Storch erst mal wieder in seinen Platz im Regal. So wie ich Lust habe, die Schäden wieder zu reparieren erfolgt danach wieder ein erneuter Startversuch. Dieses mal aber ohne Seitenwind. |

|

|

- Details

- Geschrieben von Gerhard Kenner

- Kategorie: Bauberichte

- Zugriffe: 3114

| Bau der L39 Albatros von RBC-Kits durch Tobias und seinem Sohn. |

| Hier geht es zum Berichtsende. |

|

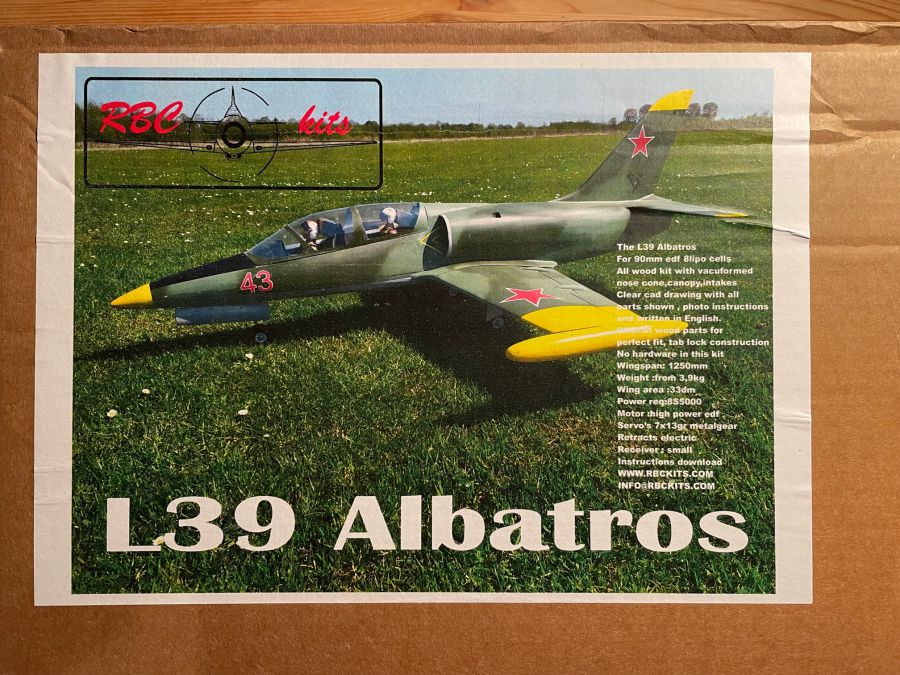

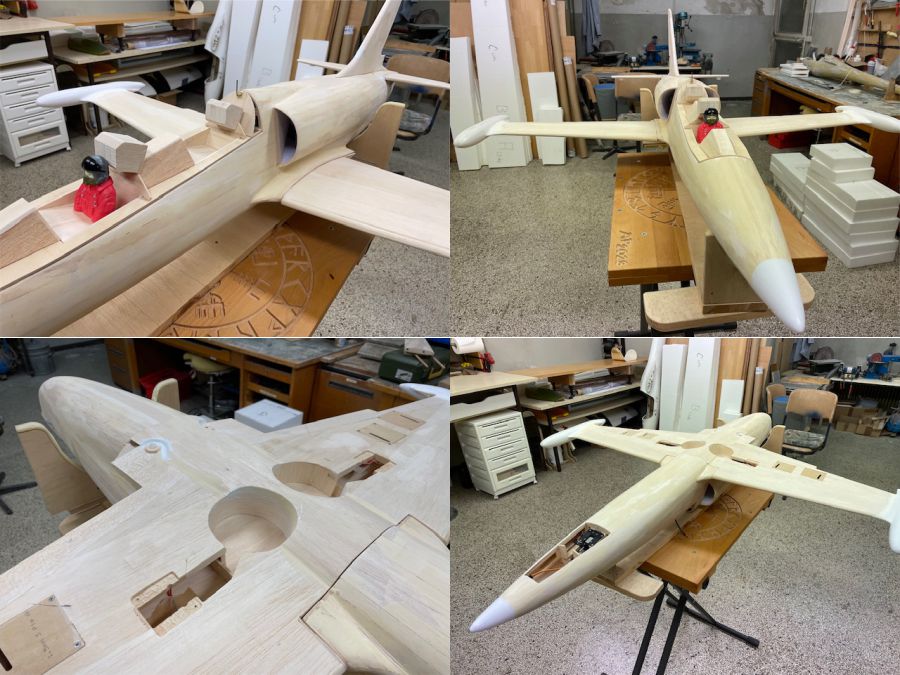

Vorab erst mal ein Dankeschön von der Modellbaugruppe Radolfzell an Tobias für den tollen Bericht samt Bilder. Für mein nächstes Bauprojekt habe ich mich mal an etwas anspruchsvolleres herangetraut. Wie wahrscheinlich bei den meisten RC-Piloten, war schon immer der Wunsch nach einem Jet vorhanden. Leider gibt es in diesem Segment nur wenige Bausätze. Entweder sind die Angebote zu groß oder zu klein. Nach längerer Suche bin ich aber dann auf den L39 Albatros von RBC Kits gestoßen. Mit einer Spannweite von 1250mm und einem Gewicht von ca. 4kg hat er bereits eine ansehnliche Größe, kann aber noch gut mit einem Impeller angetrieben werden. Da der Bausatz unter anderem auch von WeMotec vertrieben wird, gibt es dort auch gleich eine passende Antriebsempfehlung. Ein 90mm Impeller in Verbindung mit einem 8S oder 6S Akku. Dies war genau dies, was ich gesucht hatte. Das nächste Projekt wird also gestartet. Wahrscheinlich werde ich mir für den Bau aber zwei Winter Zeit nehmen. |

|

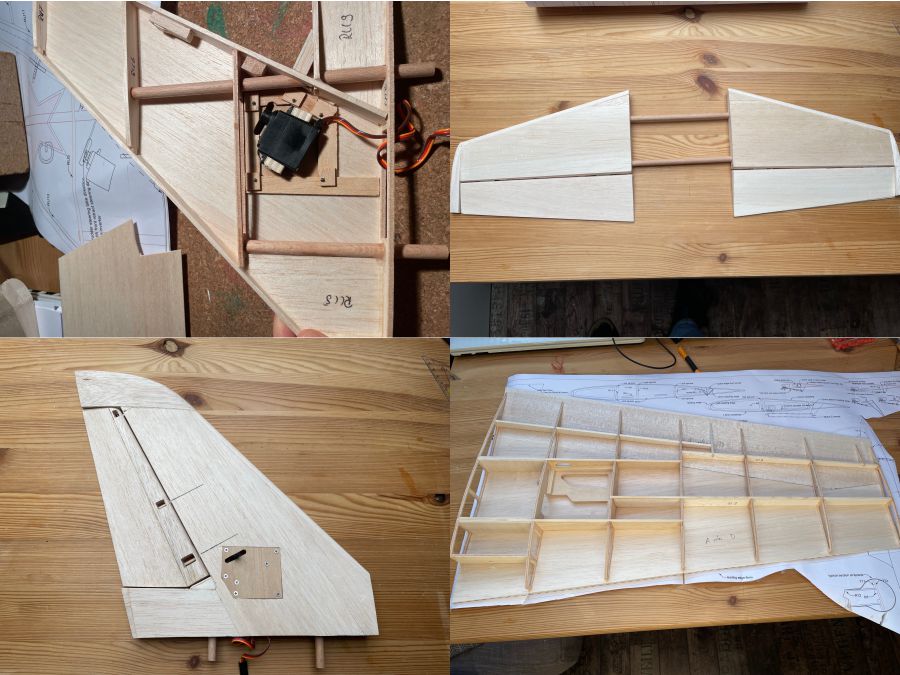

| Im ersten Bauabschnitt wird zunächst das Seiten- sowie das Höhenleitwerk erstellt. Beides lässt sich sehr gut auf dem Bauplan zusammenbauen. Nach wenigen Stunden Bauzeit nehmen die Teile bereits langsam gestallt an. |

|

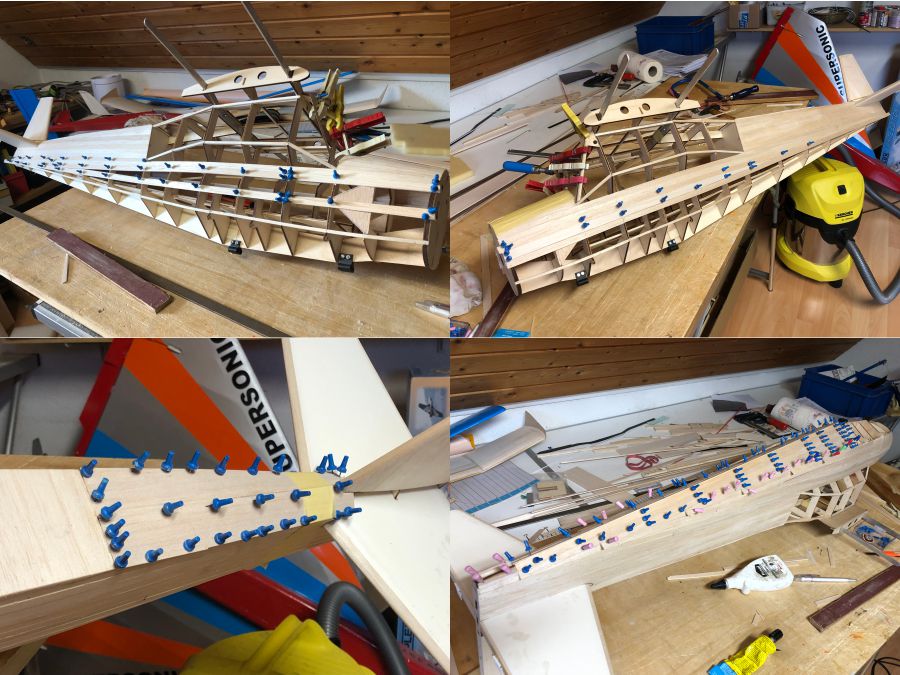

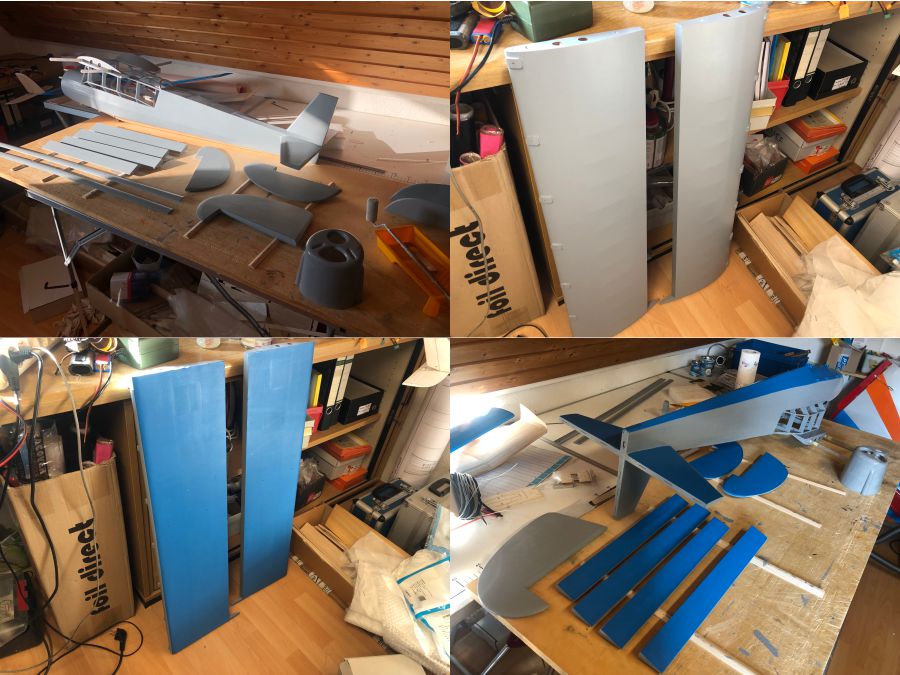

| Über die Weihnachtsferien konnte ich das Höhen- und Seitenruder fertigstellen. Es fehlt noch der Feinschliff aber dies wird zu einem späteren Zeitpunkt nachgeholt. Das Servo für das Seitenruder müsste laut Bauplan in den Rumpf eingebaut werden. Da im Ruder aber genügend Platz für ein Servo ist, habe ich mich entschieden es dort zu platzieren. Da die Stiftscharniere noch nicht geliefert wurden, sind als Ersatz aktuell noch Holzstifte eingesetzt. In der Zwischenzeit konnte ich auch bereits mit dem Bau der Flügel beginnen. Diese werden zunächst zweiteilig aufgebaut und am Ende dann miteinander dauerhaft verbunden. Das Grundgerüst ist bereits fertig, so dass die Unterseite beplankt werden kann. Schöne Grüße Tobias |

|

| Hallo Kollegen, hier ein weiterer Bericht zum Bau der L39: Die Flügel sind nun fast fertiggestellt. Nachdem die Unterseite beplankt wurde erfolgte der Einbau der Servobretter. Anschließend konnte ich mich dem Einbau der Fahrwerke widmen. Diese bestehen aus sehr schönen Schleppgabeln von Gerhard (www.ezfw.de). Zum ersten Mal habe ich mich auch für den Bau von Radkästen entschieden. In der Küche wurde ein passendes Glas gesucht und dieses zunächst als Schablone zum Ausschneiden genutzt. Im zweiten Schritt wurden dann ein Balsbrettchen nass gemacht und um das Glas gebogen. Mit Hilfe von Gummis wurde alles gut befestigt und über Nacht trocknen gelassen. Am nächsten Tag konnten dann die Gummis wieder entfernt werden und man erhält einen genau passenden Radkasten. Als letzter Schritt wurde dann die auch die Oberseite beplankt. Nun fehlt noch der Bau der markanten Tip Tanks an den Flügelenden. |

|

|

| Als letzter Schritt wurden die Tip Tanks angebracht, was sich am Ende als ziemlich aufwendig gestaltete. Die Tip Tanks bestehen aus zwei Hälften, die mit Hilfe von zwei Spanten zusammengeklebt werden. Die Spalten und die Übergänge zum Flügel müssen dann mit viel Spachtelmasse ausgeglichen werden. Nachdem dies beendet war, konnten dann die zwei Flügelhälften mit 2K Epoxy zusammengeklebt werden. Damit ist das Teilprojekt „Flügel“ abgeschlossen.

Im Herbst geht es dann mit dem Rumpf weiter. Schöne Grüße Tobi |

|

|

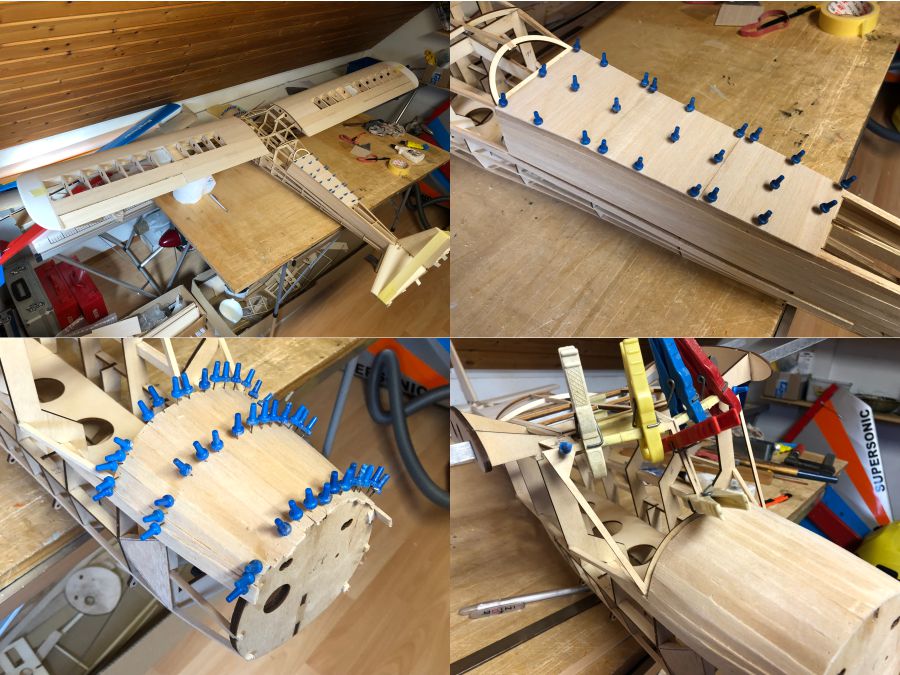

| Diese Woche habe ich mit dem Bau des Rumpfes angefangen. Um ein bisschen Gesellschaft von den Vereinskollegen zu haben, bin ich kurzerhand vom heimischen Hobbyraum in die Vereinsbauräume umgezogen. Dort hatt mir Gerhard seinen toll aufgeräumten Arbeitsplatz zur Verfügung gestellt. Da momentan nur 2 Schlüssel vorhanden sind, sprechen wir uns noch ab. Aber Achim besorgt ja noch einige Schlüssel beim Gebäudemamangement. Dann brauchen wir uns nicht mehr zeitlich absprechen. Nachdem die Tage wieder kürzer und die Abende länger werden, fängt bei mir wieder die Bauzeit an. Für diesen Winter habe ich mir die Fertigstellung der L39 vorgenommen. Letzten Winter wurden bereits die Flügel sowie die Höhen- und Seitenruder gebaut. Es fehlt also noch der Rumpf bevor es dann an das Finish gehen kann. Der Bau des Rumpfes geht gut von der Hand. Vom Prinzip her sind es drei Teile, die dann zu einem Ganzen zusammengefügt werden. Nach zwei Abenden kann man die Dimensionen und die Form schon gut erkennen. Die Passgenauigkeit der CNC-Frästeile ist hervorragend. Das Hinterteil ist aktuell noch nicht verklebt, da ich gerne ein festes Schubrohr einbauen möchte, anstatt der vorgeschlagenen Variante aus festem Papier. Schöne Grüße Tobias |

|

|

| Nachdem allle Rumpfspanten verleimt wurden, stand der Einbau der Lufteinlässe an. Diese werden aus einem festen Papier erstellt und in die bereits vorhandene Form der Spanten eingeklebt. Auf der Ausenseite werden sie dann durch Leisten verstärkt, damit sie etwas stabiler werden. Anschließend stand dann der Einbau des Auslasskanals an. Die von Wemotec gelieferten Rohre sind sehr leicht und machen einen sehr guten Eindruck. Der ganze Flieger ist aus sehr filigranen Teilen gebaut, die erst im verklebten Zustand die erforderte Stabilität bekommen. Die Spanten für das Bugfahrwerk waren mir dann allerdings doch etwas zu dünn, so dass ich diese verdoppelt habe und damit hoffentlich auch eine etwas härtere Landung verzeihen. Als nächster Schritt steht nun die Beplankung aus vielen Balsaleisten an. Dies ist zwar aufwendig aber damit lassen sich die Konturen sehr gut verarbeiten. Schöne Grüße Tobias |

|

|

| Bei Tobias und seinem Sohn schreitet der Bau der L-39 voran. Der Rumpf ist mittlerweile beplankt. Viele Balsaleisten wurden an die Spanten geklebt. Nun erfolgt im nächten Schritt viel Schleif- und Spachtelarbeit. |

|

| Der Rohbau ist nun abgeschlossen und der Pilot durfte auch schon mal Probesitzen. Jetzt geht es wieder zurück in den Bauraum um die Schleif- und Oberflächenarbeiten durchzuführen.

Schöne Grüße Tobias |

|

| In der Zwischenzeit ist die Unterseite der Flügel mit den Radkästen fertig. Die EWD wurde auch vermessen und stimmt mit den Angaben im Plan überein. Diese soll null Grad betragen. Die ersten Schleif- und Spachtelarbeiten sind auch abgeschlossen, so dass im nächsten Schritt mit dem Laminieren begonnen werden kann. Zuvor müssen aber die Übergänge vom Rumpf zu den Flügeln noch etwas ausgebessert werden. |

|

|

| Hallo zusammen, bedingt durch private Projekte ging der Bau der L39 in den letzten Wochen nur wenig voran. Diese Woche startete ich mit den Laminierarbeiten. Ich nahm den Rat der erfahrenen Kollegen aus dem Bauraum dankend an und pinselte zunächst die komplette Oberfläche mit Porenfüller ein, damit das Balsaholz nicht zu viel Epoxy aufnimmt. Anschließend folgte ein Schliff mit feinem Schleifpapier. Der komplette Flieger wird mit 25g Gewebe laminiert. Nachdem der Flügel fertiggestellt wurde, endete auch schon wieder der Nachmittag im Bauraum. |

|

| Stand 15.05.2025 - Hallo zusammen, im Anhang ein paar Bilder zum Bau des L39 Jets und hier ein Text: Nachdem der Jet seinen ersten Anstrich bekommen hatte, kamen leider ein paar unschöne Stellen hervor, welche man ohne Lackierung noch nicht wirklich gesehen hat. Da nun aber der Sommer naht und das Ziel war, die L39 diesen Sommer noch zu fliegen, habe ich mich dafür entschieden, alles erst einmal so zu lassen. Im nächsten Winter wird dann die Oberfläche nochmals geschliffen und auf schön gemacht (sofern der Jet bis dahin noch heil ist!). Solange sieht er optisch noch eher wie eine Prototyp aus. Die Fertigstellung hat nochmals einiges an Zeit gekostet. Bis all Ruder angelenkt und alle Kabel verlötet sind, vergeht doch noch etwas an Zeit. Die Ruderscharniere sichere ich immer nochmals mit Zahnstochern, welche zunächst verklebt und im zweiten Schritt dann verschliffen werden. Damit ist ein Lösen nahezu unmöglich. Als dann die Elektronik eingebaut war, wollte ich in einem Testlauf den Strom messen und überprüfen, ob alle Komponenten auch richtig ausgelegt sind. Der Luftstrom ist so gewaltig, dass sich grad die Innenverkleidung des Einlaufkanals gelöst hatte. Damit dies in Zukunft nicht mehr passiert, wurde die Rückseite kräftig mit Balsaholz verstärkt. Nun muss nur noch der Wind etwas nachlassen und dann geht es in die Luft. So zumindest der Plan. :-) Schöne Grüße Tobias |

|

- Details

- Geschrieben von Gerhard Kenner

- Kategorie: Bauberichte

- Zugriffe: 3027

| 2023 und 2024 - Neues von von den Modellbauern. |

| Wir hatten eine tolle Flugsaison 2023 mit vielen Sonnentagen. Schaut hierzu einfach in unser Flugbuch. Nun sind die schönen Tage mit dem Modellflug leider vorbeit, tolle Tage mit Modellbau folgen und wir melden uns hier wieder aus den Bauräumen. Die einen beginnen Ihr neues Projekt, die Anderen reparieren die Schäden der Flugsaison und andere spendieren ihrem geliebten Modell ein neues Kleid. |

| Nachfolgend die Links. |

| Peter berichtet aus dem heimischen Bauraum.. Letzter Eintrag 24.02.2024 |

| Tóbias baut den L39 von EBC-Kits. |

| Harald baut die Lazy Bee. Letzter Eintrag 19.02.2024 |

| Joachim baut Tragflächen für seinen Ventus. |

| Gerhard baut den Fieseler Storch. |

| Michael berichtet aus dem heimischen Bauraum. Letzter Eintrag am 02.06.2024 |

| Benjamin repariert den Prestige 2PK VTail in seiner Werkstatt. |

| Peter berichtet aus dem heimschen Baurum. |

| Peter hat einen alten Wik - Baukasten vom Modell Hummel zu Weihnachten bekommen. Die Hummel von Wik war die Antwort zum bekannten Big Lift von Multiplex und ist mit seinen 2,30 Meter schon ein rechter Brocken. Es ist Winterzeit und er macht sich gleich an den Bau von diesem schönen Oldtimer. Nachdem er 2023 viele Flugstunden mit seinem Taxi auf unserem Modellflugplatz zugebracht hat, ist dies wieder ein tolles Projekt für viele tolle Flugstunden in 2024. Am Rumpf ist er schon kräftig am bauen. Ab und zu ist er in den Vereinsbauräumen, holt sich Baumaterial oder bespricht die weiteren Schritte beim Modellbau mit den Kollegen. |

|

| Peter war die letzten Tage sehr fleißig und der Rohbau wurde fertig gestellt. So wurde die Hummel mit Lackierfolie bespannt und mit Acrylfarbe lackiert. Die Landeklappenscharniere sind bestellt und sollten die nächsten Tage geliefert werden. Der Elektroantrieb hat in der Nase Platz gefunden und zum Tankraum wurde ein Deckel installiert, damit einfach der Akku gewechselt werden kann. Die Rudermaschinen sind eingebaut und sobald das Wetter wieder besser wird kann es in die Luft gehen. Peter, wir freuen uns schon auf den Erstflug Deiner tollen Hummel. |

|

| Harald baut die Lazy Bee mit 2 Meter Spannweite. |

| Wir haben Bauzeit und unser Harald ist wieder fleißig im Bauraum. Dieses mal baut er ein ganz besonderes Modell. Es ist der CNC-Bausatz der Lazy Bee mit sage und schreibe 2 Meter Spannweite. Um einen kleinen Einblick vom fertigen Modell zu bekommen habe ich Euch einfach mal ein Link angefügt. Hier ist mehr von diesem tollen Modell zu sehen. |

|

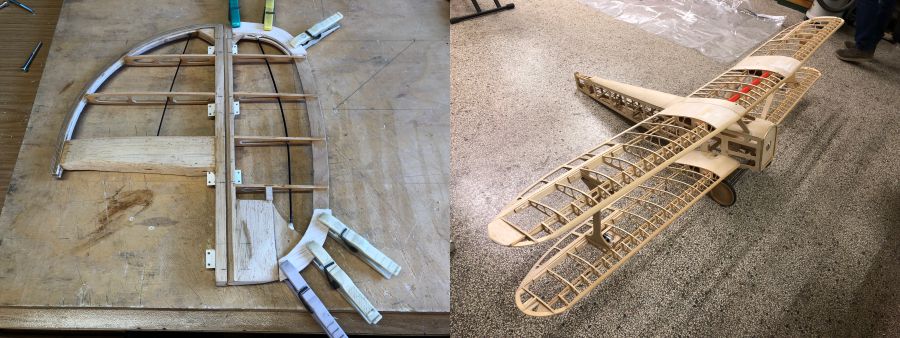

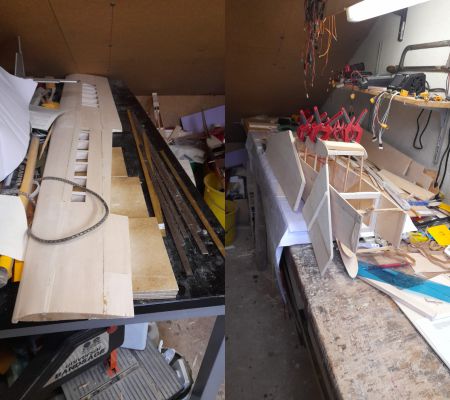

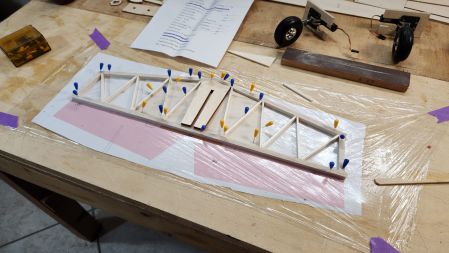

| Schon der Rohbau ist eine Augenweide. Fasst zu Schade um dieses tolle Fachwerk hinter der Bespannung zu verstecken. Daher muss solch eine Modell natürlich mit transparenter Folie bespannt werden. Schön im Film zu sehen ist auch die innere Beleuchtung. |

|

| Danke Harald für die tollen Bilder. Wir sind schon gespannt, wie des mit Deinem Modell weiter geht. |

|

Harald hat seine Lazy Bee fertiggestellt. Die Flächen und das Höhenruder hat er nach alter Bauweise mit Papier bespannt und mit Spannlack behandelt. Ging alles prima, aber die Bespannung ist natürlich sehr empfindlich. Man muss beim Transport und beim Montieren höllisch aufpassen. Mal sehen, wie sich das bewährt. Harald, da hast Du wieder ja wieder ein tolles Modell gebaut! Die Flugsaison steht ja vor der Tür und wir freuen uns schon auf den Erstflug Deiner Lazy Bee. |

|

| Unser Harald ist beim Modellbau nicht an die Jahreszeit gebunden. Im Gegensatz zu den anderen Kollegen baut er nicht nur im Winter. So hat er diese Flugsaison einige Modelle hergestellt. Laut Harald heißt der eine "Flying Cloud" und wird von Airfly angeboten. Dies ist ein toller Bausatz und ist noch nicht geflogen. Das andere Modell heißt "Venice" und man kann den Bauplan samt Frästeilesatz beim VTH-Shop erwerben. Der Nuri ist schon in der Luft gewesen und wegen der Größe ganz schön flott unterwegs. |

|

|

| Joachim baut Tragflügel für seinen Ventus. |

|

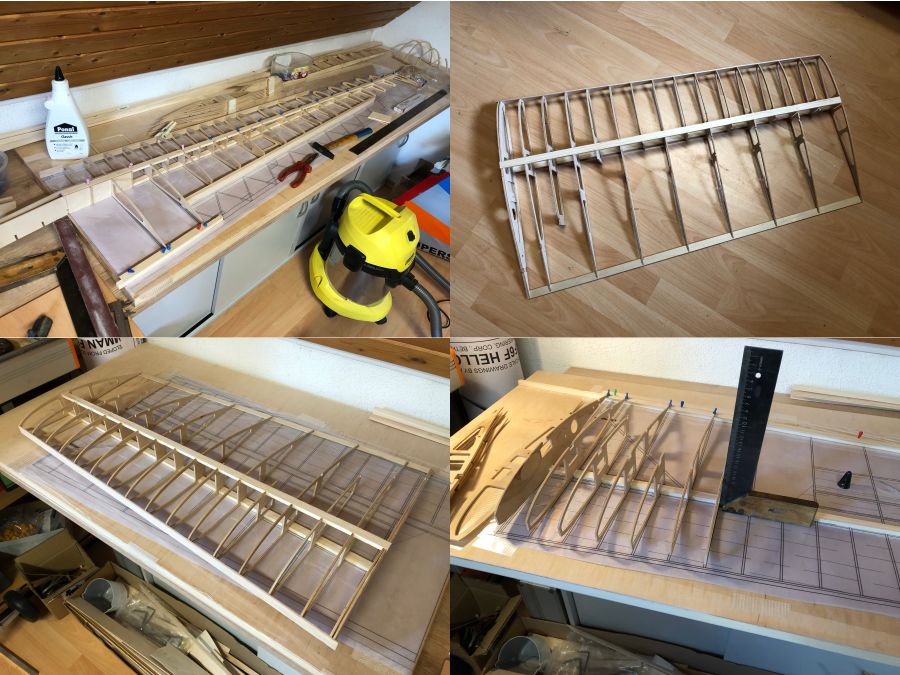

Diese Flugssaison hat Joachim Gefallen am F-Schlepp auf unserem Modellflugplatz gefunden. Zahlreiche Starts hat er mit seiner KA6 durchgführt und in der Thermik ausgiebige Flüge erlebt. Meist ist er aber in unserem schönen Hegau. Je nach Windrichtung haben wir hier tolle Hänge und wenn doch mal der Aufwind ausbleibt hilft ein Elektromotor in der Nase um wieder an den Startplatz zurück zu kommen. Bei den Tragflächen vom Ventus liegt die Herausforderung beim mehrfachen Knick in den Flügel. Auf unserer CNC-Schneide kann eine solche V-Form programmiert werden. Die Beplankung kann dann beim Pressen in diese Form gebracht werden. Da Joachim schon viele Tragflügel für Segler erstellt hat, ist dies nur eine kleine Herausforderung für ihn. Wie wir auf den Bildern sehen, sind die neuen Flügel vom Ventus wieder gut gelungen. Es müssen nur noch die Kabel mit den Rudermaschinen verlötet werden. Nach einigen Kleinarbeiten ist dann der Ventus startbereit für die neue Flugsaison. Ich hoffe, dass viele Segler von Joachim wieder an unser Schleppmaschine zum Einsatz kommen. Danke Joachim für die Bilder und wir sind schon gespannt, was als nächstes Projekt auf den Bautisch kommt. |

|

|

| Joachim hat den Ventus mit nach Hause genommen. Dort kann er in Ruhe die Fernsteuerung programmieren. Somit ist der Verntus flugbereit. Doch nun kommt das Modell erst mal in den Hanger zu den anderen Modellen. Bis zum Erstflug müssen wir uns noch ein wenig gedulden. Nun ist es erst mal Winter und wir können schon auf das neue Projekt von Joachim gespannt sein. |

|

| Michael berichte aus seinem Bauraum. |

|

Regenzeit = Bauzeit. Fast den ganzen Mai hat es geregnet. Modellflug war kaum möglich. Michael hat sich daher kurzerhand einen Bausatz der robbe Wega beschafft und nutzt die Regentage für den Modellbau. Die Explosionszeichnungen erleichtern den Zusammenbau und so können die beiliegenden Teile, wie Motorträger, ezfw und Tank schon mal darauf gelegt werden. Micha hat dazu in seinem Fundus noch ein passender Verbrenner und so kann schon mal alles geplant und zusammengestellt werden. Doch zuerst wird mit dem Flügelbau gestartet. Dabei schaut er immer mal wieder auf meinen Baubericht. |

|

| Und so geht der Zusammenbau dann recht flott von der Hand und die Tragfläche ist bald fertig. Nebenbei wird schon mal das Höhenleitwerk in Stegbauweise zusammen geklebt. Leider muss Micha nun wieder für einige Wochen auf Montage. Ansonsten wäre der Erstflug bald in Sicht. Wenn Micha wieder im Lande ist, wird er sich sicherlich wieder bei uns melden. Wir freuen uns schon jetzt auf die weiteren Bilder. |

|

|

| Michael stellt den Terry fertig. Vor langer Zeit hat Micha einen Terry nach einem Bausatz von Radu Balea gebaut. Nach der Fertigstellung vom Rohbau fand dieser Platz im Regal, bei all den anderen hablbfertigen Modellen. Am Wochenende haben wir auf dem Modellflugplatz über die schönen alten Zeiten gesprochen und schon sendet mir Micha die Bilder von seinem Terry. Dieser hat einen Überzug mit Klarlack bekommen und der Motor liegt schon auf dem Baubrett parat. Da können wir die nächsten Tage sicherlich auf den Erstlfug gespannt sein. Dieser hat er ja schon einmal in seiner Jugenzeit gehabt. Das könnt Ihr in unserem Youtube Kanal in den Videos von Bohlingen anschauen. |

|

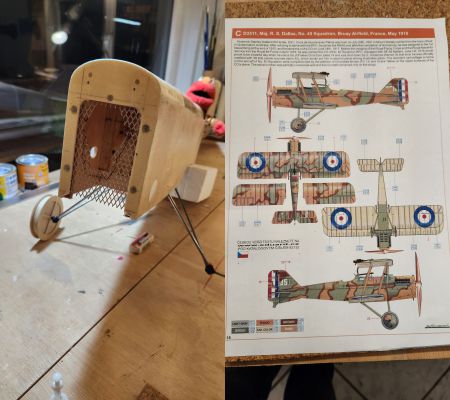

| Michael restauriert seinen Bi-Plane von SIG. Viele Flugstunden hatte sein Bi-Plane hinter sich, bevor diese aus einem Looping heraus einfach zu tief war und Kontakt mit dem Boden aufnahm. Mit einigen Beschädigungen fand dieser dann einen Platz im Regal. Nun ist es endlich wieder soweit und Micha haucht seinem Doppeldecker wieder Leben ein. Dieses mal ist ein Jagtflugzeug sein Vorbild. Die Motorhaube war zerbrochen. So wurde kurzerhand eine neue aus Holz hergestellt. Zur Kühlung vom Vietaktermotor wurde ein Gitter vorne eingesetzt. Die Flügel wurden neu bespannt mit der genialen Lackierfolie von Lanitz. Diverse Einzelteile, wie die Flügelstreben wurden auf der CNC-Fräse hergestellt, Sogar die Räder wurden auf diese Art erschaffen. Moosgummi dient als Lauffläche der Räder. Dieser wird mit Sekundenkleber fixiert. Der Pilot hat schon Platz genommen. Bis sich dieser in die Lüfte erhebt kann es noch eine Weile gehen. Sicherlich werden wir aber über den Stand informiert. Danke Micha. |

|

|

|

| Danke Micha für die Bilder und den Bericht. |

| Michael spendiert seinem Saturn ein neues Kleid. |

| Micha konnte schon einmal einen Saturn sein Eigen nennen. Leider hat dieser wegen einem technischen Versagen nicht lange gehalten. Nun hat er von einem Kollegen einen gebrauchten Saturn bekommen. Bevor dieser sich wieder in die Luft erhebt, wird dieser aufgefrischt. Das Fell wird abgezogen, neu bespannt und lackiert. Die Farbgebung erfolgt wie damals. Noch diese Flugsaison erhebt sich der Saturn in die Luft. Wir drücken Micha die Daumen, dass er sehr lange Freude an diesem tollen Modell hat. |

|

|

| Benjamin repariert den Prestige 2PK VTail in seiner Werkstatt. |

|

Benjamin hatte beim letzten Wettbewerb etwas Pech und seine Flugbahn wurde von einem Kollegen gekreuzt. Nachfolgend beschreibt er uns wie er seinen Schaden repariert hat und daduch zum Erfolg gekommen ist. Aufgrund eines Midairs, bei dem das V Leitwerk vom Rumpf getrennt wurde, musste ich eine grössere Reparatur in Angriff nehmen. Es waren folgende Teile beschädigt: |

|

|

V Leitwerk, Rumpf getrennt, rechter Aussenflügel mehrfach gebrochen, Nase mehrfach gebrochen und die Unterseite des Innenflügels war ablaminiert von der Klappe ausgehend zu ca. ¼ der Flächentiefe sowie diverse Dellen im Flügel. Bowdenzüge zerstört über die ganze Länge, ein LDS gebrochen. |

|

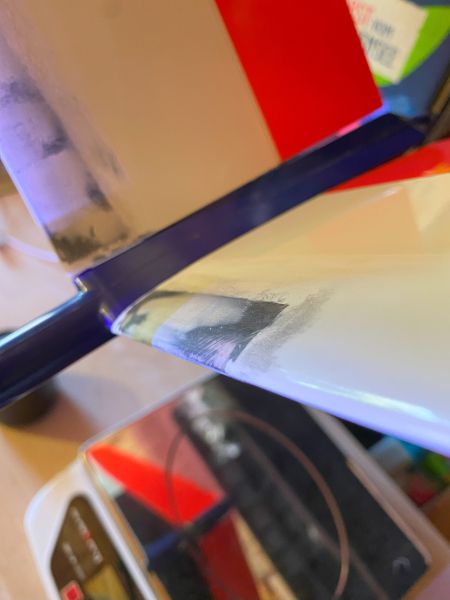

| Nach dem Anschäften kamen anschliessend noch 3 Lagen CFK drauf, bis die originale Dicke erreicht wurde. Beim V Leitwerk mussten drei Schäden gemacht werden. Dazu habe ich die Stellen gesäubert und mit Styrodur aufgefüllt und anschliessend verschliffen, um sie dann mit Carbonweave zu laminieren. |

|

| Nach dem Spachteln aller Reparaturen entschied ich mich gegen eine Lackierung und nutzte eine Hologrammfolie zum Abdecken. Der Vorteil war, es spart Zeit und viel Arbeit und steigert auch noch die Sichtbarkeit. |

|

| Beim Innenflügel war eine Unterseite delaminiert ausgehend von der Wölbklappe, was mit Laminierharz und Zusammenpressen erledigt war. Es musste dann noch zwei Servos getauscht werden und eine LDS Anlenkung ersetzt werden. Der kaputte Aussenflügel wurde durch einen neuen ersetzt. Die Dellen entlang des Tragflügels wurden mit einem Folienbügeleisen und einem nassen Baumwolltuch fast vollständig entfernt. Im gesamten hat die Reparatur 52Gramm Mehrgewicht gebracht, sodass ich die Rumpfnase bei der originalen Länge belassen konnte um einen passenden Schwerpunkt zu erreichen. Dementsprechend musste ich die Ballaststangen im Flügel etwas kürzen, um auf 2644g Abfluggewicht zu kommen. |

|

|

Benjamin sagt Dank und steht ganz oben auf dem Siegertreppchen. Nach sieben Jahren war’s echt mal Zeit. Hier könnt ihr wenn ihr wollt die Ergebnisse anschauen. Einfach auf die Punktzahlen klicken https://www.rcmodelspot.com/Ranking/6ed21611-258e-4368-b61f-ba071046a24e?scroll=section-295599e0-d83e-40df-803a-a12b96c5bb25-o |

|

- Details

- Geschrieben von Gerhard Kenner

- Kategorie: Bauberichte

- Zugriffe: 3970