| hier geht es zum Berichtsende. |

|

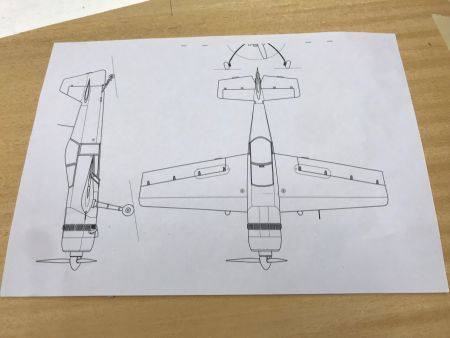

Gerhard baut die Su-26. Bei RC-Network habe ich, auf den Hinweis von Joachim, ein passen passendes Hauptfahrwerk gefunden. Da solch ein CFK-Fahwerk über 100 Euro kostet, konnte ich es so günstig erwerben. Dabei sind übrigens schon die passenden Räder. Drei Steckungsrohrhülsen aus GFK, das 30mm Steckungsrohr und die rauchfarbene Kabinenhaube habe ich bei Delro bestellt. Da kein Bauplan vorhanden ist, entnehme ich die fehlenden Maße aus einer Dreiseitenansicht. Wozu hat man denn in der Schule den Dreisatz gelernt! |

|

|

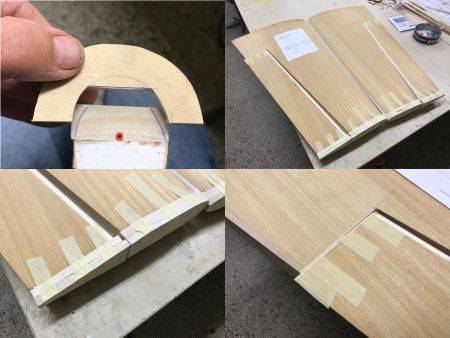

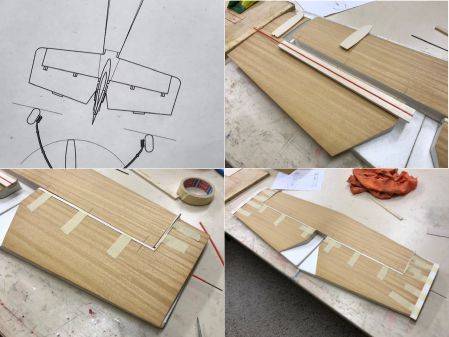

07.10.2022 - nachdem ich letzten Montag schon die Querruder ausgeschnitten und die Nasenleisten angeklebt habe, wird die Flügelnase heute mit dem Balsahobel und Schleifleiste in Form gebracht, Da der Furnier doch sehr dünn und die Flügelhinterkante dadurch sehr anfällig auf Beschädigungen ist, setzte ich gleich eine Leiste aus härterem Balsa ein. Auch wird die stirnseitige Schnittfläche zum Querruder hin gleich mit 3mm Pappelsperrholz verstärkt. Um nun mit den Bau der Tragflügel weiter zu schreiten, erwarte sich nun erst die Steckungsrohre. Heute werden die Nasenleisten in Form gebracht mit dem Balshobel und der Schleifleiste. Danach gehe ich die spaltfreien Querruder an. Mit dem heißen Draht werden die Hohlkehlen an der Tragflächer herausgeschnitten und danach mit einer Rolle und Schmirgel leicht überschliffen. |

|

| Aus 15mm Balsa werden 45mm breite Leisten von einem leichten Balsabrett zugesägt und gleich mittig geschlitzt für das Bowdenzugrohr. An der Stelle, wo später das Ruderhorn den Platz findet, wird eine Platte aus 6mm Pappelsperrholz eingesetzt. Die Platte wird dann mit eingedicktem Harz eingeklebt. Das Rohr wird mit Uhu-plus in den Schlitz geklebt und danach die Leiste mit Weißleim an die Querruder geklebt. Mit einigen Klebebänder wird die angeklebte Leiste gesichert, danach aufgestellt und mit einige Gewichten beschwert. Alles kann nun trocknen bis zum nächsten Bauabend.

Wir haben Besuch von Jörg, unser neuer Vorstand und Leon. Beide erkundigen sich nach der geplanten Modellbauaktion mit den Schülern der Hausherrenschule. Die bestellten Bausätze sind leider noch nicht geliefert worden. Sobald die Baukaktion beginnt, werde ich an dieser Stelle live darüber berichten. Ich stelle mir heute erst mal eine Lehre her, um die Radien an den Querruder dann herzustellen. Dies geschieht mit dem Hobel und er Schleifleiste. Immer wieder wird kontrolliert, dass die Querruder in die Hohlkehlen vom Flügel passen. Als diese sauber passen werden stirnseitig eine Auflage aus Pappelsperrholz aufgebracht und außen der Randbogen angeklebt. Dieser besteht aus 2 Lagen der leichten Balsaholzbretter. Schon wieder ist es 20 Uhr und Zeit die Heimfahrt anzutreten. |

|

| Heute halte ich alleine die Stellung und es ist das Verrunden der Randbögen angesagt. Die zuletzt angeklebten Randbögen werden eben zu der Tragfläche geraspelt und geschliffen und danach verrundet. Das Scheifen der Hohlkehle in den Randbogen erfordert die meiste Sorgfalt. Dann wird die Stellung der Scharniere angezeichnet. An der Kreissäge wird das Sägeplatt auf 25mm eingestellt und dann die Querruder geschlitzt. 8 Sperrholzteile, 3mm stark werden zugesägt und in Form geschliffen. Leider ist es schon wieder 20 Uhr und die Tagesschau samt Wettervorhersage ruft.

Der Herbst ist angekommen und der Modellbau ist wieder häufiger angesagt. Heute werden die 2mm Bohrungen in die Halterungen für die spaltfreien Querruder gebohrt und mit den Querrudern montiert. Dazu wird von außen ein 2mm Federstahldraht eingeschoben. Die Positionen für die Halterungen sind ja am der Tragfläche angezeichnet. Mit dem Lötkolben werden nun an den markierten Stellen Schlitze hineingebrannt und die Halterungen in die Schlitze geschoben. Abschließend wird noch eine Lage 105 Gramm Gewebe aufgelegt und mir Epoxy eingestrichen. Bis zum nächsten Abend kann nun das laminat aushärten. Die Steckungen und die Kabinenhaube wurden von Delro geliefert. Leider sind die Steckungsrohre zu kurz. Ich denke, da muss selbst welche herstellen. |

|

| Draußen ist es wieder einiges kühler geworden. In den Bauräumen, neben dem Heizungskeller ist es schön warm. Das überstehende Gewebe wird an der Hohlkehle abgescnitten und eben geschliffen. Die Tragfügel werden zusammen mit den 2 Negativen senkrecht aufgespannt. An den Stellen, wo die Halterungen hinein kommen werden Langlöcher gefeilt. Das komplette Querruder wird eingepasst. Dann werden 20 Gramm Epoy angerührt und mit Thyxotropiermittel eingedickt. Mit einer Spritze werden in jede Aussparung 3ml Harzgemisch eingefüllt. Mit einer Lehre wird kontrolliert, dass das Harzgemisch oben nicht austritt. Dann werden die Ruder eingesetzt. Am Querruderspaltl werden 2mm Distanzen eingelegt und alles mit Zulagen gegen die Negative gepresst. In dieser Stellung kann alles aushärten.

Da die gelieferten Steckungsrohre zu kurz sind, stelle ich abschließend noch eines her. Dazu werden einige Lagen Klarsichtfolie um das Rohr gewíckelt. Darauf kommen 2 Lagen Gewebe mit 160 Gramm. Diese werden mit Epoxy eingestrichen und geschaut das diese schön anliegen am Rohr. Darauf kommen nochmals eine Lage Klarsichtfolie. Diese wird auch wieder unter Spannung aufgebracht. Auch dieses Werk kann bis zum nächsten Abend aushärten. Ich bin schon gespannt, wie sich die Hülse vom Rohr abziehen lässt. Das mit dem gestern laminierten Rohr hat mir doch eine Ruhe gelassen und ich fahre heute außerplanmäßig in die Bauräume. Die äußere Folie wird von Rohr abgwickelt. Dann geht es an das Lösen vom inneren Rohr. Voller Erstaunen lässt sich dieses, durch leichtes Drücken, aus dem GFK-Rohr herauslösen. Das Herausfummeln der inneren Folie geschieht mit einem langen 5mm Federstahldracht. Mit diesem kann alle Folie durch das Rohr gestoßen werden. Gleich wird das Rohr in die geschnitte Aussparung vom Flügel geschoben. Das Rohr passt saugend in die Bohrung. Gleich wird dann noch ein zweites Rohr hergestellt, in der gleich Art, wie das erste Laminat. Danach werden die Tragflächen abgespannt. Auch diese sind toll geworden. Am Ausschlag muss noch ein bisschen nachgearbeitet werden. Dieser ist noch etwas zu klein. Das kann aber durch leichtes Nachschleifen and den Querrudern gelöst werden. |

|

| Die 5 Jahreszeit ist eingeleitet und wir sind wieder in den Bauräumen. Heute werden die Anschlussrippen an den Flügel angeklebt. Bis es soweit ist, werden die Tragflügel erst mal mit dem Steckungsrohr und dem Rumpf zusammengesteckt. Es soll erst mal sichergestellt werden, das die Flügel auch sauber an den Rumpf passen. Dazu wird, vom Höhenleitwerk bis zur Rumpfnase erst mal eine Linie gezogen. Damit kann schon mal der ungefähre Anstellwinkel der Tragfläche kontolliert werden. Die Stellung vom Flügel wird dabei gleich am Rumpf angezeichnet. Da die Wurzelrippe schon sauber am Rumpf anliegt werden die Flügel demontiert, die Position der Dübel angezeichnet und mit dem heißen Draht 16mm tiefe Aussparungen in das Styropor geschnitten. 20 Gramm eingedicktes Harz wird angerührt und die Füllklötze aus Sperrholz eingeklebt. Dann kann auch schon die vorbereitete Rippe aus 3mm Pappelsperrholz mit Weißleim angeklebt werden. Bis der Kleber trocken ist werden die Anschlussrippen mir einigen Klebebandstreifen gesichert. Morgen geht es weiter mir dem Einbau vom Querruderservo. |

|

| Die zuletzt angeklebten Anschlussrippen werden eben gehobelt, dann bis zum Furnier hin geschliffen mit dem Schleifklotz. Mit Feinspachtel werden dann gleich die Übergänge angespachtelt. Um die Aussparung für die Rudermaschine zu fräsen wird ein Lehre hergestellt. Dann kommt die Oberfräse zum Einsatz. In der Tiefe soll die komplette Rudermaschine und darunter noch die Kabel Platz finden. Der Steuerhebel soll etwas überstehen über die Fläche. Für die Kabel ist schon ein Kanal vorhanden. Glücklicherweise wird dieser gleich getroffen. Es wird noch ein Rudermaschinenbrett aus 3mm Birkenspreeholz gerichtet und eingepasst. Für das nächste Mal sollte ich die Verlängerungen mitbringen. Dann kann ich den Einbau vom Servo mit 18 kg Zugkraft abschließen und noch etwas verkleiden. Ich denke, dass die Öffnung später mit Folie verschlossen wird und nur der Hebel sichtbar ist.

Da der Querruderausschlag noch etwas zu klein ist, wird an der Hohlkehle noch etwas nachgeschliffen. Der Ausschlag der sehr großen Qerruder ist danach ca. 45 Grad und ich belasse es dabei. Es soll ja kein 3D-Flieger werden! Die Flügel werden nochmals aufgestellt und die Halterungen werden mir Epoydharz und einer Einwegspritze nachgekelbt. Dann geht es auch schon an das Höhenleitwerk. Ich gleicher Art wie schon an den Tragflügel wird die Hohlkehle in das Styropor geschnitten. Balsaleisten werden wieder zugesägt. Diese wieder mit dem Sägescnnitt für das Bowdenzugrohr vorgefertigt. Dann stelle ich fest, das ich den Uhu plus Zuhause habe. Dann war es das wieder für heute. Morgen geht es weiter. Die Bowdenzugrohre lasse ich etwas länger, so daß diese durch die äußeren Ausgleichflächen und den Randbogen reichen. Die Leisten an den Höhenruder verrunde ich schon mal vorab, denn in die Ecken der Ausgleichflächen komme ich danach nicht mehr so gut. Uhu plus wird angerührt, die Röhrchen eingeklebt und die Basaleiste mit Weißleim an die Ruder geklebt. Mit zahleichen Klebebandstreifen wird die Verklebung gesichert. Die Randbögen werden nun vorbereitet und auch gleich angeklebt. Da für die Ruderhörner noch keine Verstärkung vorgesehen ist, schneide ich mit dem heißen Draht noch eine Aussparung heraus und setze Balsaholzklötze ein. Für heute war es das mal wieder. Nach dem Reinemachen geht es nach Hause. Dort wartet ja auch die heimische Wega - Modellbaustelle und ich muss mich noch vorbereiten für den Mittwoch. Da warten wieder 5 Schüler auf mich. |

|

| Der Schleifstaub beißt wieder mal in der Nase. Die Randbögen und einige Sperrholzteile werden eben zum Leitwerk geschliffen. Wie schon an der Tragfläche, werden nun wieder die Schlitze für die spaltfreien Ruder gesägt und die Sperrholzteile für die Schaniere hergestellt. Zusammen mit dem 2mm Federstahl werden diese am Höhenruder aufgefädelt. An der Hohlkehle werden wieder mit dem Lötkolben die Schlitze für Scharniere hergestellt und die Ruder eingepasst. Abschließend werden noch die Nasenleisten zugerichtet und angeklebt. Der Ablauf ist gleich, wie beim Tragflügel. Daher erspare ich mir Einzelheiten. Mittwoch, nach dem Modellbau mit den Schülern, geht es weiter.

Der gemeinsame Modellbau mit den Schülern der Hausherrenschule ist erfolgt. Ansschließend habe noch schnell die Hohlkehle vom Höhenleitwerk mit GFK bwschichtet, damit ich am Donnerstag gleich weiter machen kann. Heute werden die Höhenruder und das Höhenleitwerk fertig verschliffen. Die Schlitze an der Hohlkehle werden mit der Rundfeile frei gelegt. Dann kann das Vorderteil vom Höhenleitwerk auch schon senkrecht aufgespannt werden. In jeden Schlitz kommen wieder 3ml eingedicktes Epoxy. Die Lappen der Höhenruder werden eingesteckt und mit einige Zulagen und kleinen Zwingen bündig festgespannt. So kann nun alles aushärten bis zm Freitag. |

|

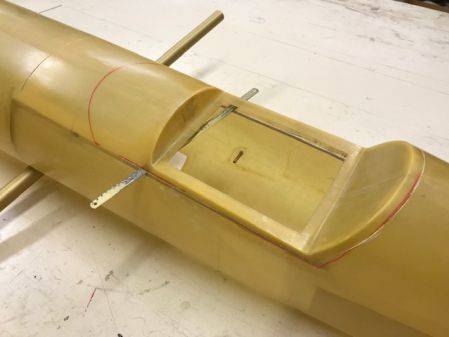

| Das Höhenruder ist soweit fertig zum Einbau in den Rumpf und bekommt heute den letzten Feinschliff. Dann ist dieses rohbaufertigen und wird zur Tragfläche gelegt. Der Rumpf kommt auf den Tisch und die Motorhaube wird aufgesteckt, um schon mal den Platzbedarf für den Sternmotor von Saito FG90 auszumessen. Ich möchte für den Motor eine Halterung erstellen, damit dieser mit einige Schrauben an das Rumpfvorderteil geschraubt werden kann. Auf der Halterung soll der Tank, die Zündung und das Gasservo Platz finden. Der vordere Rumpfspant soll dann vorne kreisrund ausgesägt werden.

Nachdem ich die Maße abgenommen habe, stelle ich eine Schablone der Wurzelrippe her. Die Hülse vom Steckungsrohr wird in den Rumpf eingepasst, dann alles geometrisch vermessen und anschließend die Tragflächen aufgesteckt. Alles scheint sauber zu passen. Abschließend wird heute die Hülse der Steckung in den Rumpf eingeklebt mit eingedicktem Harz. |

|

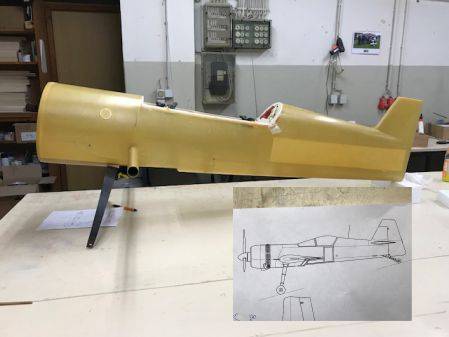

| Nachdem ich für eine P51 von unserem Vorstand Halterungen für ein ezfw hergestellt und eingeklebt habe, kann ich nun endlich mit meiner Su-26 fortfahren. Die zuletzt eingeklebten Steckungsrohre werden bündig zum Rumpf geschliffen. Dann wird der Rumpf auf dem Tisch aufgelegt und das Alu-Steckungsrohr beidseitig mit Distanzen unterlegt. Das Rumpfende wird solange unterlegt, bis der Motorspant 2 Grad Motorsturz hat. Nun wir die Mittellinie vom Tragflügel am Rumpf parallel zum Tisch angezeichnet. Nach dieser Mittellinie wird dann die Bohrschablone auf das Steckungsrohr aufgeschoben und ausgerichtet. Die 5mm Bohrungen für die Verdrehsicherungen werden gebohrt und anschließend Federstähle eingesteckt. Die Stahlstäbe und das Steckungsrohr liegen nun in einer Flucht. Dann werden die 5mm Bohrungen im GFK aufgerieben und die vorbereiteten Messingrohre in den Rumof geklebt. Die Federstahlstangen geben dabei die Richtung vor. Durch diese Messingrohre kommen später M5 Gewindestangen, welche gleichzeitig als Verdrehsicherung fungieren. Mit Flügelmuttern werden dann die Flügel an dem Rumpf gehalten.

Die letzten Tage wurde schon mal die Motorhaube angepasst. Diese wird ca. 100mm von vorne über den Rumpt geschoben. Anhand der 3-Seitenansicht wurde das Maß umgerechnet und die Haube danach ausgerichtet. Nun kann ich das Maß vom Motorspant bis zur Vorderkante der Motorhaube abnehmen, um Zuhause die Motohalterungen herzustellen. Da ich an der Oberseite den Kabinendeckel abnehmbar gestalten möchten, wird die Kabinenhaube schon mal grob vorgeschnitten. |

|

| Im Inneren vom Rumpf wird ein Rahmen für den Kabinendeckel vorbereitet. Ebenso ein Halbspant bis hin zum Steckungsrohr. Die Teile werden mit eingdicktem Harz eingeklebt. Für die Fahrwerkshalterung wird schon mal eine Platte aus Buchensperrholz vorbereitet. Diese reicht bis zum Motorspant, wird zum Steckungrohr hin abgestützt und kann eingeklebt werden, wenn die Kabinöffnung fertig ist. Mehr darüber beim nächsten Mal.

Längere Zeit habe ich mir Gedanken über die Motorhaltung gemacht. Erst sollte es ein Motordom aus GFK werden. Dann kam ich auf die Idee mit den 4 schräg angeordneten Halterungen. Diese sind in einem Winkel von 60 Grad nach außen angeordnet und werden mit M5 Schrauben mit dem Motor und dem Motorspant verschraubt. So angeordnet kann ich dann am Motorspant eine Öffnung mit 140mm anbringen. Der Vergaser kann so schöne die Luft aus dem Rumpf ansaugen und Platz für die Gasanlenkung, die Zündung und den Tank ist auch genug vorhanden. Meine Vorstellung ist immer noch eine Einheit zuschaffen, welche ich mit 4 einigen Schrauben abschrauben kann. So kann mam Motor besser montiert werden, wenn mal was ist. |

|

| Heute wird das Cockpit herausgesägt aus dem Rumpf. Entlang dem eingeklebtem Rahmen wird mit einem Eisensägeblatt gesägt. Und siehe da, nach ca. 15 Minuten ist das Werk vollendet. Ebenso wird mittig vom Motrospant eine Bohrung von 140mm Durchmesser mit der Stichsäge ausgesägt. Da der Handyakku leer war, folgen die Bilder nach dem nächsten Bauaben.

Nach dem Verputzen vom Sägeschnitt wurden die Halbspanten hinten und vorne eingepasst und eingeklebt. Auf diesen Rahmen kommen nun wieder rechts und links 2 Leisten und vorn und hinten nochmals 2 Spanten. Die vorderen 2 Spanten werden gleich mit 2 Buchendübel versehen. Zusammen mit der unterlegten Folie kann der Rahmen trocken. Auf diesen Kabinenramen wird dann später wieder das ausgesägte GFK-Cockpit aufgeklebt. |

|

|

Damit das Zweibeinfahrwerk, wie in der 3-Seitenansicht gezeichnet 10 Grad nach vorne steht, werden an der Kreissäge Abachileisten zugesägt. Diese haben dann ungefähr die Form einer Endleiste. Eine Leiste kommt unten auf das 8mm Buchensperrholzbrett. Die 2. Leiste kommt innen in den Rumpf. Beide Leisten zusammen ergeben wieder eine Parallele. Mit 5 M4-Schrauben kann dann das Fahrwerk angeschraubt werden und bildet eine stabile Einheit. In der heimischen Werkstatt habe ich Radachsen für das Fahrwerk gedreht. 125er Räder wurden montiert und die passenden Schraubensätze gerichet. In den Bauräumen werden heute die konischen Leisten mit eingdickten Harz an den Rumpf geklebt. Mit einer Schraube werden die Teile zusammen gespannt. Dann geht es an die Öffnung für das Höhenleitwerk. Über 2 Tische hinweg wird das Modell zusammengebaut und die Flügel mit 0,5 Grad Anstellung ausgerichtet. Nachdem die Lage vom Leitwerk festgelegt wurde, wird an dieser Stelle erst mal eine kleine Bohrung durch den Rumpf gebohrt, in der Hoffnung, dass diese gerade ist. Nach kleiner Korrektur mit der Rundfeile stimmt die Flucht der Bohrung. Mit einer vorbereiteten Profilschablone vom Höhenleitwerk wird die Aussparung angezeichnet. Nun kommt die Proxon Bohmaschine mit einem kleinen Bohrer zum Einsatz. Loch an Loch gebohrt, kann dann die Aussparung herausgebrochen werden. |

|

| Beim Ausfeilen der Höhenleitwerköffnung wird immer wieder die Flucht zum Steckungsrohr überprüft und Stück für Stück das Höhenleitwerk eingepasst. Nachdem dieses passt kommt der spannende Moment. Die Suchoi wird auf dem Tisch unterbaut, dass die Tragflügel +0,5 Grad haben. Nun wird die EWD vom Leitwerk gemessen und siehe da, dieses hat genau 0 Grad. Und die Flucht von vorne gesehen passt genau zum Flügel. Da haben wir mal wieder Glück gehabt.

Im hinteren Rumpfbereich wird noch ein Verstärkungsbrett für den Hecksporn eingepasst und mit eingedicktem Harz eingeklebt. Ein Sperrholzbrett, welches in die Dämpfungsfläche vom Seitenleitwerk kommt wird eingepasst und mit Balsaleisten verstärkt. Morgen geht es weiter mit dem Ausrichten und einkleben vom Leitwerk. Nachdem von der Rumpfnase aus die Lage vom Leitwerk mit einer Schnur ausgemessen wurde und dieses auch schön in der Mitte ist, wird das Leitwerk von außen mit Uhu-plus angeklebt und mit dem Finger verstrichen. Auf dem Motorspant aufgestellt kann die Verklebung über die Feiertage trocknen. |

|

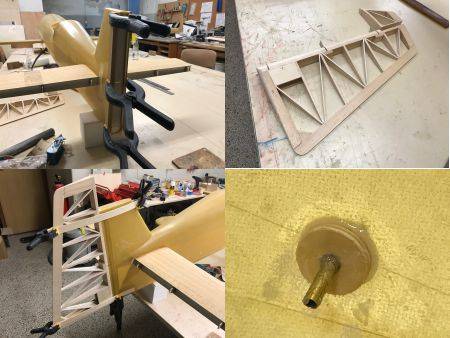

| Über die Festtage wird am CAD das Seitenruder gezeichnet. Aus Gewichtsgründen wird dieses in Stegbauweise hergestellt. Auf den Bildern wirken die Teile immer so klein. Daher habe ich mal einen Zollstock daneben gelegt. Das Seitenruder hat immerhin eine Höhe von 50cm. Der obere Spickel ist noch nicht angeklebt. Dieser stört sonst noch bei der Herstellung vom spaltfreien Ruder.

Der Jahreswechsel ist erfolgt und da wir ja bekanntlich eine Modellbaugruppe sind ist bauen auch im neuen Jahr angesagt. In der Art, wie schon bei den Tragflügeln, wird das Seitenruder ebenfalls spaltfrei angelenkt. Eine 15mm Balsaleiste wird für den Bowdenzug geschlitzt. Der Bowdenzug mit Uhu-plus eingeklebt und die Leiste an das Seitenruder geklebt. Nach dem verrunden werden an der Kreisesäge die Schlitze gesägt und Sperrholzlappen gerichtet. Ein 3mm Sperrholz wird in die Dämpfungsfläche eingepasst und mir Schlitze für die Lappen versehen. Nachdem das Höhenleitwerk von innen mit eingedicktem Harz nachgeklebt wurde, wird der Sperrholzeinsatz ca. 15mm tief mit dem eingdicktem Harz eingeklebt und mit Zulagen und Klammern gesichert. Über Nacht härtet nun alles aus. Die Lappen vom Seitenruder wird nun mit Uhu-plus in die Sperrholzleiste eingeklebt. Damit das Ruder sauber fluchtet werden rechts und links Sperrolzleisten mit Klammern gespannt. So kann alles aushärten. Im Rumpf werden noch mit dem Kreisschneider Sperrholzronden hergestellt. Diese werden zur Verstärkung mit eingedicktem Harz in den Rumpf geklebt. |

|

| Der Spickel vom Seitenruder wird nun dünner geschliffen, damit noch eine Beplankung darauf Platz findet. Wenn dieser sauber mit der Dämpfungsfläche von Seitenleitwerk passt, wird die Beplankung aufgekelbt und der Spickel am Seitenruder gleich angeklebt.

Voller Spannung wird das Seitenruder gelöst und geschaut, ob es sich auch bewegen lässt. An einer Stelle ist das Ruder festgeklebt. Nachdem der Scharnierstift gezogen wird, löst sich das Ruder. Nun wird das Seitenruder nochmals nachgeschliffen und der Spickel schön verrundet. Danach passt das Seitenruder und hat einen Ausschlag von ca. 45 Grad. Nun muss nur noch die bestellte Bügelfolie geliefert werden. |

|

| Um ein Gefühl für die Größe zu bekommen, habe ich den Rumpf mal aufgestellt. Um am Seitenruder zu montieren ist mein Blick etwas nach oben gerichtet. Das wird schon ein rechter Brocken, meint Joachim. Der Kabinenrahmen wird noch etwas aufgefüttert, damit dieser ordentlich im Bereich der Öffnung aussieht. Dieser kann nun trocken.

Derweilen beschäftige ich mich nochmlas mit den Tragflügel. Die Endkante ist sehr labil und kann leicht beschädigt werden. Um hier Abhilfe zu schaffen werden an der Hinterkante 8mm abgeschnitten, eben geschliffen und dann eine neue Endleiste aus hartem Balsa angeklebt. Abschließend wird heute noch die Höhe vom Hecksporn ermittelt. Hierfür fertige ich zuhause eine Form aus Alublechen, um den Sporn dann zu laminieren. Die angeklebten Endleisten der Tragflächen werden heute eben gehobelt und geschliffen. Die Lieferung der Bügelfolie wurde heute auch angekündigt. Danach am Seitenruder die Sperrholzrippe eben geschliffen. Nach dem verschleifen vom Kabinenrahmen geht es an das Laminieren vom Hecksporn. 10 Lagen dickes Kohlegewebe wird mit Epoxy getränkt und zwischen die mitgebrachen Zulagen aus Alu gespant. Das ergibt dann eine Stärke con ca. 4mm. Einiges Harz tritt aus. So kann das Gebilde aushärten bis Morgen. Bin schon gespannt, wie der Heckspron aus der Form kommt. |

|

| Nachdem die Form vom Hecksporn geöffnet wurde, wurde gleich ein Streifen für den Sporn abgesägt. In der heimischen Werkstatt wurde in eine M5-Schraube eine 3mm Bohrung gebohrt. Der Federstahl wurde mit 4 Windungen versehen und in Form gebracht. Zusammen mit dem Ruderhebel aus Alu und den Kleinteilen wurde der Sporn ergänzt. Heute wird am Rumpfhinterteil eine Fläche angeschliffen und er Sporn angeschraubt. Die restliche Zeit wurde noch am Rumpfboden eine Abdeckung vorgefertigt. Morgen geht es weiter mit dem Motoreneinbau. |

|

|

In der heimischen Werkstatt wurde das Seitenruder gebügelt. In den Bauräumen wird der Farbton mit der Motorhaube verglichen. Der Farbton der Oracover Folie passt gut. Nun geht es an den Motoreneinbau. Der Rumpf wird auf das Ende aufgestellt und am 2 Meter hohen Schrank mit einer Schraubzwinge befestigt. Der Motor wird aufgesetzt und die Mitte samt Stellung ausgemessen. Die Motorhaube wird aufgesetzt und auch diese vermessen. Dann wird die Motorbefestigung abgebohrt. Mit M5 Schrauben wird dann der Sternmotor angeschraubt und auf das Fahrwerk gestellt. Dabei kippt der Rumpf kopfüber. 3100 Gramm Gewicht zeigen ihre Wirkung. Der komplette Flieger wird montiert und an der Steckung aufgehängt. Mit 4 Rudermaschinen auf dem Heck scheint der Schwerpunkt einigermaßen zu stimmen. Die Entscheidung steht also fest. Die Rudermaschinen für Höhen- und Seitenruder werden also im Rumpfhinterteil eingebaut. Auch hatte ich den Eindruck, dass der Motorsturz nicht stimmt. Daher richte ich das Modell auf 0 Grad Einstellung auf dem Tisch ein und kontrolliere den Motorsturz. Der Motor hat ca. 2 Grad Sturz. Das Rumpfhinterteil steht dabei recht weit vom Tisch entfernt. War also eine optische Täuschung. |

|

|

Mittlerweile wurden 4 Rudermaschinen im Heck eingebaut und eine Abdeckung an der Unterseite vom Rumpf hergestellt. Diese wurde mit GFK überzogen und mit 4 Schrauben befestigt. So kommt man von untern an das Rumpfvorderteil, wenn es mal was zu montieren gibt. Die Höhenruder habe ich mit nach Hause genommen, um diese über das Wochenende zu bespannen. Längere Zeit habe ich nach einem Motordom aus GFK Ausschau gehalten. Leider habe ich auf dem Markt keinen passenden gefunden. Also, wird der Dom selber hergestellt. Zuerst habe ich diesen aus 8mm Buchensperrholz hergestellt. Dieser war zwar recht stabil, dedoch war das Gewicht von über 500 Gramm auch recht hoch. Also wurde nochmals die Teile aus 6mm Pappelsperrholz hergestellt und zusammengeklebt. Der ganze Dom hat einen Höhe von ca. 60mm. So komme ich auf ein Gesamtmaß von 220mm vom Motorspant bis zur Propelleraufnahme. Das Pappelkonstrukt wird dann mit GFK-Gewebe innen und außen verstärkt und sollte nun den Belastungen auch Stand halten. Das Gewicht vom Dom liegt bei 200 Gramm. Nach dem Aufsetzen vom Sternmotor liegt nun der Vergasser schön innterhalb vom Dom. Fehlende Bohrungen für die Einstellarbeiten werden noch angebracht. Ebenso soll der Tank, die Rudermaschine für die Drossel und die Zündung ebenfalls den Platz am Anbau von Dom finden. So müssen später nur 4 Schrauben gelöst werden und man hat die komplette Einheit vor sich. Soblad ich die Antriebeinheit fertig gestellt habe folgen Bilder. |

|