|

Baubericht Strong XL |

|

18.01.2021 - Der Strong XL ist ein 3,2m Nurflügel für den dynamischen Hangflug. Klaus hat schon das ein oder andere Modell vom Hersteller und so kam der Wunsch auf, diesen nachzubauen. Klaus bat mich, die Flächenkerne dafür zu schneiden und der Hersteller war so freundlich, die Flächendaten wie Profile und Abmessungen zur Verfügung zu stellen. Emanuel war auch gleich begeistert und hat signalisiert, er wolle mit Klaus jeweils einen Satz machen und so schnitt ich die Kerne wie gewohnt auf der Styro CNC. Begonnen haben dann zuerst Klaus und ich mit dem Laminieren der Oberseiten der Dreiteiligen Fläche in der noch einigermassen harztauglichen Gartenhütte. Die Flächen wurden mit 160er CFK diagonal unterlegt, mit 0,8mm Abachi beplankt und anschliessend im Vakuum verpresst. Das geht sehr zügig, so dass Klaus nach zwei kurzen Nachmittagen seine drei Teile mit nach Hause nehmen kann. |

|

|

Leider lassen es die Temperaturen meiner unbeheizten Werkstatt Hütte nicht mehr zu, irgendetwas mit Harz zu machen, so dass wir uns besprechen, den Rest beim Klaus zu erledigen. Ein paar Berechnungen später konnte ich ihm eine Excel Tabelle schicken mit dem Belegungsplan für den Holm und die Verbinder. Er hat somit den Innenausbau mit Stegen, Holmen und Steckungen vor sich und startet als zunächst mit den Verbindern. |

|

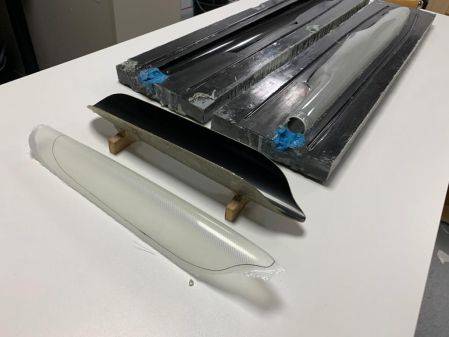

| Das ging relativ easy und so schlüpften zwei tolle, unzerstörbare Verbinder aus einer einfachen Aluprofilform, für die er dann noch Taschen herstellen wird.

In der Zwischenzeit machte das Projekt die Runde und Toni wollte auch mitmachen und ich dachte mir, ja gut, einer mehr oder weniger, das geht schon auch 😉 Also schnitt ich nochmal zwei Sätze Kerne und legte sie beiseite. Es ging nun an die Überlegungen für den Rumpf, denn der Hersteller macht keine mehr und wir wollten nichts konstruieren und fräsen etc., wobei das schon gegangen wäre, aber nur mit erheblichem Aufwand. Emanuel nahm sich der Thematik an und fragte beim Hersteller an, ob man die Formen dazu ausleihen könnte. Gesagt getan, ein paar Tage vor Weihnachten lag die Form um Keller. Noch schnell eine kurze Besprechung über benötigtes Material und schon ging eine Eilbestellung zu R&G, dass die Feiertage sinnvoll genutzt werden konnten. Alles kam rechtzeitig an und sogleich begannen wir mit dem Laminieren. Zunächst erst werden die Formen mehrfach gewachst und poliert in der Hoffnung, sie gehen wieder auf. Das klappt hervorragend. Wir mussten aufgrund der fraglichen Vorschriften die Werkstatt dann zu mir ins Büro verfrachten, sonst hätten die vier Wochen Leihfrist nicht ausgereicht. Leider war es so nicht möglich, dass wir alle zusammen am Projekt arbeiten können. Das hätte sicherlich viel Spass gemacht. Der Rumpfaufbau ist wie folgt: die Ecken um die Haube und Flächenaufnahme sind mit zwei CFK Rovings ausgelegt und dann anschliessend 4 Lagen 105er Glasgewebe mit 0/45° Ausrichtung. Die vom Hersteller vorgesehene Aufblasen des Rumpfes nutzen wir nicht. Da wäre der Aufwand um ein Vielfaches höher gewesen und zu zweit in der kurzen Zeit unmöglich, auch aufgrund nicht vorhandener Kenntnisse in diesem Bereich. Wir liessen das Harz nach dem laminieren etwa 4h angelieren um die Ränder zu besäumen. Die Trennstelle wurde mit dünnen Harz eingestrichen und schnliessend beide Hälften zusammengefügt. Beim Leitwerk wollten wir optisch was cooles machen und nahmen 160er CFK in 45° als Aussenlage mit 2 Schichten 105er Glas innen. Vor dem Schliessen der Leitwerksform kamen noch zwei Balsarippen rein und Mumpe an die Kanten. Das Ergebnis kann sich sehen lassen 😊 |

|

|

Klar, die Haube war als einfachstes Bauteil wirklich ein Spaziergang. |

|

|

Der erste Abzug war natürlich schwieriger als die nachfolgenden, aber im Gesamten kommen etwa 1h auf Gewebezuschnitt, 3h Laminieren mit Vorbereitung und Form schliessen und anschliessend 1h Wachsen und Polieren pro Rumpf hin. Jetzt sind es noch vier Tage, bis die Formen zurückgeschickt werden müssen und ich entdeckte Reste von silbernem Design Glasgewebe….Das würde doch cool aussehen als Haube.. Na gut, vier Tage = vier Hauben, das passt. Also nochmal Gewebe schneiden, Harz anrühren und los geht’s. |

|

| Das sieht schon ganz nett aus 😊

So wurden vier Rümpfe und vier Leitwerke gezogen, die irgendwann einmal in die Luft kommen werden. Bei Emanuel, Toni und mir dauert das sicher länger, da noch andere Projekte in der Fertigstellung sind. Ich denke wir können den Nurflügel von Klaus am schnellsten in der Luft sehen. Sobald es da News gibt, ergänze ich den Bericht. Ein Dankeschön an Benni für den tollen Bericht. Danke an Klaus und Emanuel. |