| Fertigstellung der Fox von Topp Rippin. - hier geht es zum Textende |

|

21.11.2011 - Stefan ist heute auch in den Bauräumen und baut an seiner Fox. Das Modell ist von Top-Rippin, hat 4 Meter Spannweite und kostet um die 560 Euro. Die Firma wirbt mit dem Spruch: "Die Fox, der Segler der Königsklasse, ein Qualitätssegler mit sehr breitem Einsatzgebiet!". Bis zu diesem Ziel ist noch ein weiter Weg zu beschreiten und es ist noch einiges an Arbeit zu leisten. Aber der Winter ist lang und Modellbau bereitet ja Spaß. So habe ich 2011 den Baubericht der Fox eingeleitet. In der ersten Zeit habe ich Stefan beim Bau geholfen. Dann hat Stefan die Lust verlassen und die Fox lag nun seit dieser Zeit in den Bauräumen. |

|

|

|

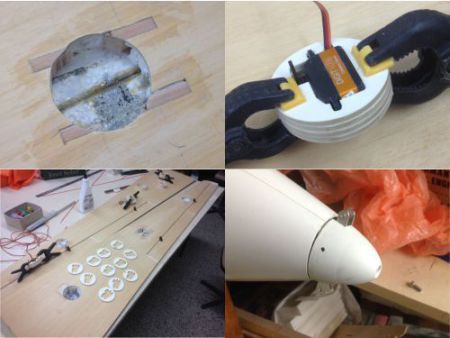

02.05.2016 - momentan habe ich beim Bau der G-91 eine Pause eingelegt und die Fox von Rippin auf den Bautisch genommen. Diese lag nun seit 2011 auf dem Regal und wurde dadurch auch nicht besser. Nun ist es aber endlich die Zeit gekommen den Flieger fertig zu stellen. Zuerst widme ich mich dem Innenausbau vom Rumpf. Von Topp Rippin gibt es einen Frästeilesatz für ca. 80 Euro. Ich fertige diese Teile selbst an. Dies benötigt etwas länger, aber ich habe ja viel Zeit. Nachdem die Teile passen, wird an der Innenseite der Rumpf angeschliffen. Das geht mit dem neuen Winkelschleifer von Proxon recht leicht von der Hand. Eingedicktes 24-Stundenharz wird angerührt und die Teile in den Rumpf geklebt. Die Höhenrudermaschine wird direkt nach hinten gesetzt und bildet eine Einheit mit der Halterung vom Heckfahrwerk. Nachdem wir lange überlegt haben, wie wir das Seitenleitwerk anlenken, habe ich mich für die klassische Art entschieden. Mit einem Kohlerohr und einem GFK-Hebel wird das Seitenruder mittels Drahtseilen angelenkt. Das Seitenruder hatte zuvor ein Gewicht von 260 Gramm. Durch Anbringen von einige Aussparungen hat das Seitenleitwerk 100 Gramm weniger. Das Ruder werde ich dann Bespannen und dadurch einiges an Gewicht in der Nase einsparen. Der Kabinenrahmen ist ein tiefgezogenes ABS-Teil. Im Rahmen und der Strebe können einige Rowings, zusammen mit eingedicktem GFK eingelegt werden. Das Aushärten geschieht direkt auf dem Rumpf, dazwischen eine Folie. Nachdem dann die Innenteile ausgeschnitten wurden erhalten wir einen tollen Kabinenrahmen. An der Vorderseite vom Rahmen wird ein Formteil angebracht, welches an der Innenkontour vom Rumpf einrastet. |

|

|

|

18.05.2016 - durch die lange Lagerzeit sind die Querruder recht verzogen. Diese sind recht lang und werden durch 2 Rudermaschinen angelenkt. Es liegt also nichts näher, als diese in der Mitte zu trennen. Die Idee dabei ist, diese dann gleich als Butterfly anzulenken. Gegen Abend sind diese mit 3mm Pappel ordentlich verkasstelt und sauber verschliffen. Heute werden erst mal der Elektroantrieb und die passende Luftschraube samt Spinner bestellt. Dann kann es weiter gehen. 31.05.2016 – mittlerweile hat sich wieder einiges getan. Der bestellte Antrieb ist eingegangen und im Modell verbaut. 1600 Watt sollten ausreichen, um das Modell in die Luft zu bekommen. Da das 100er Laufrad genug Bodenfreiheit gewährleistet, sollte dies möglich sein. Vorgesehen ist eine 16 x 10 Klappluftschraube. Die Nase wird abgeschnitten und passend für einen 50mm Spinner geschliffen. Dabei wird auf den Sturz und Seitenzug geachtet. Zusammengebaut wird der Spannt in den Rumpf geklebt mit Uhu Plus. Laminiert wird später. Da gibt es am Rumpf ja auch noch einiges zu tun. Nun widme ich mich den Tragflächen. Diese haben unter den Fittichen von Stefan schon stark gelitten. Er hat die Rudermaschinen stehend im Flügel verbaut und dabei einige Buchenleisten in den Flügel eingelassen. Das gefällt mir überhaupt nicht. Mit der Oberfräse und einer Schablone werden kreisrunde Aussparungen herausgefräst. Diese sind tief genug, damit die Rudermaschinen ausreichend Platz haben. Aus 4mm Pappelsperrholz werden nun passende Formteile programmiert und gefräst. Diese werden dann zusammengeklebt und danach in den Flügel eingepasst. Später möchte ich die Servos im Grund mit etwas Silikon einkleben und Abdeckungen aus ABS anfertigen. Wozu habe ich denn eigentlich eine Tiefziehbox hergestellt? Diese muss ja auch rege genutzt werden. |

|

|

|

03.06.2016 – beim letzten Mal habe ich die zusammen geklebten Servohalterungen mit eingedicktem Harz in die gefrästen Aussparungen in der Tragfläche laminiert. Heute werden diese mit dem Schwingschleifer eben geschliffen. Jetzt sieht das schon ordentlicher aus. Nun ist es an der Zeit, den Flieger mal zusammen zu stecken. Dazu wird noch ein hinteres MS-Rohr für den Rumpf und ein 5mm Federstahl gerichtet. Ebenso kommen in den Flügel noch die MS-Rohre hinein. Dann kann der Vogel zusammengesteckt werden. Die Ausmaße sind schon gewaltig. Das Rumpfende wird unterbaut und das Höhenleitwerk mit der EWD-Waage auf 0 Grad ausgerichtet. Die Tragflächen haben nun eine Anstellung von 1 Grad, dieses ist auf beiden Seiten so. Da bin ich schon mal beruhigt. Abschließend wird heute Uhu-plus angerührt und die MS-Rohre in den Tragflügel und den Rumpf geheftet. Im Bereich der Nasenleiste wird noch im Rumpf ein 15mm Buchenrundholz eingepasst und eingeklebt. Das ist sinnvoll um die Schläge nach vorn, von der Tragfläche aufzunehmen. Für die Flächenverschraubung muss ich erst einige Kleinteile vom Baumarkt besorgen. In die Wurzelrippen sollen einige Ensat-Einsätze kommen. Die Flügel werden dann von innen mit M5-Schrauben verschraubt. Genug Platz ist ja im Rumpf vorhanden. Doch davon später. 06.06.2016 - heute halte ich alleine in den Bauräumen die Stellung. Die Messingrohre werden bündig mit der Anschlussrippe gefeilt. So geschieht dies auch an den Anschlussrippen. Vor der Steckung werden 8mm Bohrungen für die mitgebrachten Ensat gebohrt und die Einsätze mit etwas Uhu-plus eingedreht. Mit eingeschraubten Gewindestiften und etwas Weisleim wird die Position für die Durchgangsbohrung am Rumpf markiert. Nachdem das Loch gebohrt ist können die Tragflächen von innen mit M5-Schrauben festgeschraubt werden. Die Flügel und das Leitwerk werden abgebaut, die Randbögen aus Balsaholz werden mit Einlassgrund gestrichen. Es ist noch etwas Zeit bis 8 Uhr. Etwas 8mm Abfallsperrholz wird aus der Kiste gesucht und daraus ein schönes Auflagegestell gebastelt. Auf dem Notizzettel habe ich mir notiert: 10 Meter Oravover Folie weiss bestellen und 15mm Astlochbohrer mitbringen. Dies geschieht dann wenn ich Zuhause bin. Dann kann ich den nächsten Abend schon mal die Tragflügel zu bespannen. Oben weiss und unten blau. 08.06.2016 - die letzten Kleinarbeiten, vor dem Bespannen werden heute noch erledigt. Ein bisschen Polyesterspachtel an den Anlenkhebeln der Ruder, oder an den Übergängen zum Randbogen und schon sieht das besser aus. Ein bisschen unschön waren noch die Bremsklappen ausgeschnitten. Also, einige Balsastreifen zugeschnitten und angeklebt und schon sieht das doch super aus. Ein bisschen mit dem Schleifklotz geebnet und schon sieht keiner mehr, dass hier etwas gemu... wurde. 10 Meter Folie wurden bestellt und wenn diese eingegangen ist kann bespannt werden. Dieses Wochenende ist ja auch schleches Wetter vorhergesagt. Da sehen wir dies vor. |

|

|

|

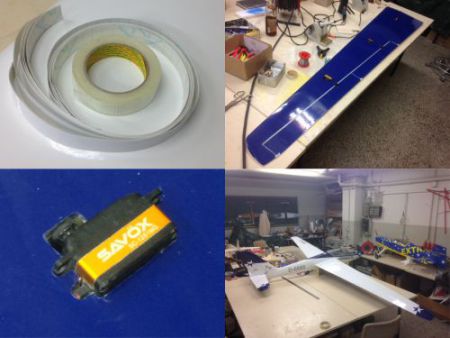

11.06.2016 - diese Saison meint es das Wetter besonders gut mit der Modellbaugruppe Radolfzell. Es regnet diese Wochenende nur 1x und das an einem Stück. Die Oracover Folie ist eingegangen und wir heute verarbeitet. Die Flügel werden unten in der Farbe corsairblau und oben weiss gebügelt. Zur Qualität der Folie kann ich nur sagen: absolute Spitze. Die Tragflächen sehen danach aus, wie aus GFK gefertigt. Anschließend wurde der Vogel nochmals zusammen gesteckt, um schon mal über das Design nachzudenken. Ich habe da so eine Idee. Doch mehr darüber später. Zuerst muss ich mich nach passendem Scharnierband umschauen. Da wir keine Modellbauhändler mehr in der Gegend haben, geschieht dies über das Internet. 13.06.2016 - heute wurde das letzte Teil an der Fox gebügelt. Um die Ruder nun an den Flügel anzuschlagen, fehlt mir das passende Scharnierband. Dieses werde ich im Internet bestellen. Ich denke da an die Produkte von Scotch. Dazu werde ich mehr schreiben, wenn die Klebebänder im Hause sind. Momentan kann es erst mal mit den Rumpfeinbauten weiter gehen. Nach dem Aufräumen ist es schon wieder nach 20 Uhr. Morgen geht es weiter mit den Akkuhalterungen im Rumpf. 14.06.2016 - nun geht es darum, den Schwerpunkt mal zu kontrollieren und die Lage der Akkus festzulegen. Der Flieger wird zusammen gebaut und die vorbereitete Aufnahme für den 6-S-Lipo und den Empfängerakku wird im vorderen Bereich plaziert. Nachdem die Kabine aufgesetzt und der Schwerpunkt kontrolliert wurde, stellen wir wohlwollend fest, dass der Scherpunkt so schon halbwegs stimmt. Alles wird wieder demontiert und bei Seite geräumt. Die Box für den Lipo wird schraubbar gestalltet, damit man später auch mal an den Motor hin kommt. Das ganze wird nun mit Uhu-plus eingeklebt und ordentlich beschwert. Noch vor Feierabend wird das Seitenruder mit Folie bespannt und danach montiert. Auch das sieht nun super aus. Nachdem ich heute schon im Internet nach passenden Klebebänder für die Ruderbefestigung regergiert habe möchte ich bei diesem Modell mal was neues testen. Doch darüber beim nächsten Mal mehr. |

|

|

|

|

|

01.07.2016 – was ist diese Woche geschehen? Die Kleinarbeiten nahmen diese Woche doch noch reichlich Zeit in Anspruch. Die Radschächte wurden lackiert, danach gleich die Räder montiert. Die Rudermaschinen wurden mit Silikon in die Flügel geklebt. Alle Ruder wurden mit M3-Gewindestangen angesteuert. Mit einer gleichfarbigen Plotterfolie wurden die Rudermaschinen an der Flügelunterseite überklebt. Längere Zeit benötigte die Ansteuerung der Störklappen. Nachdem ich diese jedoch auseinander gebaut habe, waren diese doch recht schnell angeschlossen. Viele Steckverbindungen wurden gelötet bzw. Stecker aufgepresst. Als Abschluss wurden heute noch das Seitenleitwerk mit Drahtseilen angelenkt und die hinteren Kabinengläser eingeklebt. Nun ist die Fox soweit flugfertig und kann in das Regal gelegt werden. Das nächste Projekt wartet ja schon. |