|

|

Gerhard baut die Schleicher Ka 8b. |

| Hier geht es zum Bereichsende. |

|

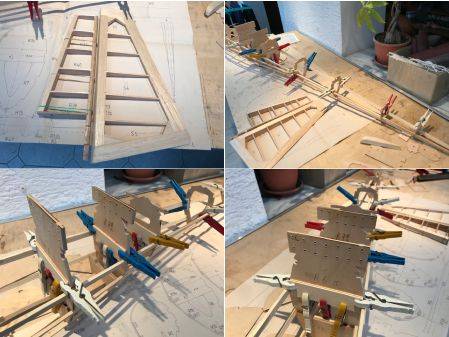

Bei der Suche nach dem Winterprojekt hatte ich zuerst eine KA4 Röhnlerche II von CNC-Bauteile.eu im Auge. Schon oftmals habe ich mir den CNC-Bausatz auf der Internetseite angeschaut. Kurz vor der Bestellung hat mich jedoch Joachim angesprochen. Er hat am Hang einen Bauplan einer Ka 8B von J. Steffen günstig erworben. Er wollte den Segler selbst bauen, hatte aber dann beim Rumpfbau so seine Probleme. Am 16.6.1994 hat ein Modellflieger aus Essen diesen Bauplan beim Neckar-Verlag gekauft. Die benötigten Teile wurden schon fein säuberlich vom Bauplan abgepaust und ausgesägt. Die Rippen wurden im Rippenblock hergestellt. Störklappen, Kabinenhaube und Kleinzeug für den Cockpitausbau wurden gekauft. Eine Scale Dokumentation leigt bei. Viele Jahre ruhten nun die vorbereiteten Teile in einer Plastiktüte. Jetzt ist es an der Zeit daraus ein Flugmodell herzustellen. 14.11.2020 - Im heimischen Wintergarten wird wieder das 2-Meter lange Baubrett aufgebaut und das Werkzeug vorbereitet. Der Flügelplan wird ausgeschnitten und zusammen geklebt. Da wir ja je einen rechten und linken Tragflügel bauen wollen wird der Bauplan zuerst an der Rückseite mit Salatöl eingestrichen. Und siehe da, schon scheinen die Konturen durch den Bauplan durch. Beim Einölen wird der Bauplan etwas länger. Daher ist es sinnvoll dieses vor dem Bau zu tun. Laut Stückliste werden nun erst mal alle Kiefernleisten zusammengestellt und dann bestellt. Von jeder Sorte entsprechend mehr. Dank Internet und Post sind die Leisten schon nach 2 Tagen eingetroffen. 24.11.2020 - Es kann endlich losgehen. 4 Holme werden schräg abgeschnitten, am Tellerschleifer passend geschliffen und mit Weisleim zusammen geklebt. Einige Stecknadeln halten die Leisten zusammen, bis die Verklebung getrocknet ist. Da das Flügelprofil unten hohl ist, wird der untere Holm mit 1,5mm Balsa unterlegt und mit Stecknadeln auf das Baubrett geheftet. Die Rippen werden mit der Schlüsselfeile nachgefeilt, bis diese auf den Holm passen. Dann werden die Rippen auf den Holm geklebt und mit einige Stecknadeln gesichert. Die Wurzelrippe wird, unter einem Winkel von 94 Grad, schräg gestellt. Die F-Form weird dann entsprechend 8 Grad. Nach dem Trocknen werden die oberen Holme auf aufgesetzt und mit Stecknadeln gesichert. Ebenfalls kommt an die Nase eine Hilfleiste aus 3mm Balsa. So kann der erste Flügel schon mal trocknen. |

|

|

| 27.11.2020 - der erste Flügel wird abgespannt und die untere Endleistenbeplankung vorbereitet. Diese wird mit Patex aufgezogen und danach mit Weisleim nachgeklebt. Nun kann der Flügel schon mal auf dem ebenen Baubrett abgelegt werden. Danach wird der Bauplan umgedreht und die zeite Flügelhäfte, analog der ersten, aufgebaut. An dieser Stelle möchte ich einen Lob an den Hersteller vom Rippensatz richten. Die Rippen sind sehr genau gefertigt. Ich hätte dies nicht besser machen können. |

|

|

09.12.2020 - die Einschränkung der Kontakte hat auch seine Vorteile. So bin ich mit dem Bau der K8b doch schon recht weit gekommen. Die Messingrohre für die Steckung wurden eingepasst und mit Uhu - plsu eingeklebt. Die untere Endleisten- und Nasenbeplanung wurden geschäftet und mit Uhu - hart zusammengeklebt. Danach wurden die Beplankungen unten aufgezogen. Dies geschieht sehr ratinell mit Patex. Danach werden die Klebestellen mit Weißleim nachgeklebt. Laut Plan werden die Tragflügel komplett beplankt. Dann erst die Querruder ausgeschnitten und Leisten mit einer Stärke von 3mm angeklebt. Das erschien mir doch recht windig. Daher habe ich Leisten aus 6mm Balsa eingepasst und eingeklebt. Diese stehen rechts und links um eine Rippenbreite hervor. So wird die ganze Sache doch etwas stabiler. Auch wurden gleich die entsprechenden Verstärkungen für das Ruderhorn vorgesehen. Entsprechend dem Alter vom Bauplan wurden die Querruder über Umlenkhebel angelenkt. In der heutigen Zeit werden die Rudermaschinen an die entsprechende Stelle gebracht. Hierfür wurden einige Sperrholzbretter in der Stärke der Beplankung vorgesehen. Die Rudermaschinen werden vor dem Bespannen der Oberseite von oben eingesetzt und von unten verschraubt. Hierfür werden unten noch Senkungen angbracht. Falls dann mal eine Rudermaschine aussteigt muss von oben die Bespannung entfernt werden. Mit dem Zuschneiden, anpassen und ankleben der Aufleimer, wird die Unterseite somit heute fertig. Morgen geht es weiter mit der Oberseite. 19.12.2020 - mittlerweile wurden die Flügel aufgespannt und die Nasenleistenbeplankung augezogen. Dies geschieht wieder mit Pattex. Die Rudermaschinen wurden zusammen mit den Rudermaschinenbrettchen verbohrt und verschraubt. Die Gestänge für die Störklappen wurden aus M3 - Gewindestangen und den dazugehörigen Klipsen hergestellt. Die Bremsklappen wurden dann mit Uhu-plus in den Flügel eingeklebt und die Beplankung auf die Störklappe geklebt. Für die Scharniere vom Querruder wurden Aussparungen für die Scharniere mit einer Schleifleiste geschliffen. Nun kann die Endleistenbeplankung angebacht werden. Da ich in die Hinterkante einige Kohlerowings mit Epoxydharz einlegen möchte, werde ich dies in den Bauräumen tun. Zuhause habe ich leider die passenden Materialien nicht. |

|

| 21.12.2020 - in den Bauräumen finden heute einige Lagen Kohlefaser ihren Platz. Zuerst wird an der Endleiste die Beplankung auf einen spitzen Winkel geschliffen. Damit das Baubrett schlussendlich nicht an der Beplankung klebt wird dann ein Klebeband von der Unterseite her aufgeklebt. Nach dem Aufspannen der Tragfläche auf das 2 Meter lange Baubrett, werden mit eingedicktem Harz einige Kohlerowings eingelegt. Dann kann die Beplankung aufgelegt und zusammen mit einer Leiste auf das Baubrett geheftet werden. Dann kann der Flügel erst mal einige Tage ruhen und es geht Zuhause weiter mit dem Bau vom Rumpf. |

|

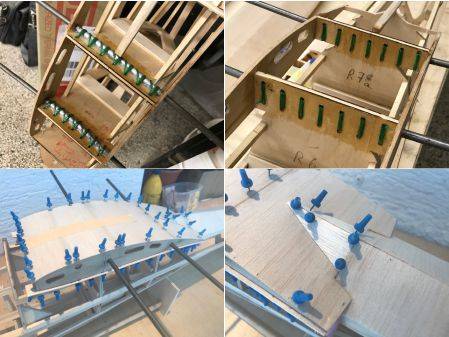

| 23.12. bis 26.12.2020 - auf diesen Momentan habe ich mich schon gefreut. Joachim hat mich ja vorgewarnt, dass es nicht einfach wird, die Kiefernleisten 5x8mm entsprechend dem Rumpf zu verdrehen. Da aber bekanntlich in der Vorbereitung meist schon die Lösung liegt, mach ich mir erst mal Gedanken, die Spanten fest auf das Baubrett zu bringen.. Laut Baubeschreibung soll dies mit einer Heisklebepistole geschehen. Hiermit sollen die die Distanzen, zusammen mit den Spanten auf das Baubrett gelebt werden. Ich löse dies mit Streifen aus 8mm Pappelspehholz, welche zusammen mit den Füßchen verklebt und dann auf das Baubrett genagelt werden. Das hält bombenfest. Dann kann es auch schon losgehen. Die störrischen Holme werden am Rumpfvorderteil mit Weisleim festgeklebt. Nach dem Trocknen der vorderen Klebestelle wird Spant für Spant Leim aufgetragen und mit Kabelbinder die Leiste auf die Spanten gepresst. Eine Unterlage an der richtigen Stelle sorgt für die Verdrehung der 8x5mm Kiefernleiste. Damit das Rumpfvorderteil etwas Stabilität bekommt wird im Bereich der Kufe erst mal ein 3mm Pappelsperrholz eingepasst und angeklebt. Jetzt besitzen die vorderen Spanten schon mal die Stabiltät die Kraft der stark gebogen Leisten im vorderen Bereich aufzunehem. Im Bereich der Kabinenhaube ist die Leiste unterbrochen. An dieser Stelle wird die Leiste, dem Knick entsprechend, geschäftet und mit Weisleim zusammen geklebt. Einige Wäscheklammern hatlen die Klebestelle fest, bis die Verklebung getrocknet ist. |

|

|

28.12.2020 - die letzten 2 Tage standen unter dem Motto "Spannung". Die Rumpfgurte aus 10x5mm Kiefer wurden um die Spanten gezogen. Gesichert wurden die Klebestellen mit vielen Kabelbindern. Die Halterungen für die Spanten hielten hierbei wirklich bombenfest. Am nächsten Tag war der Weisleim ausgehärtet und die Kabelbinder samt Halterungen wurden entfernt. Meine Bedenken, dass mir nun alles um die Ohren fliegt, haben sich nicht bewahrheitet. Im Gegenteil! Sogar der Rumpf hat sich nicht einmal groß verzogen. Am heutigen Tag wurden alle Oberteile der Spanten angeklebt und die Trennstelle mit Streifen aus 3mm Pappelsperrholz beidseitig verstärkt. So langsam nimmt das Rumpfgerippe Form und Gewicht an. Abschließend wurde heute die Dämfpungsfläche vom Seitenruder gebaut. Diese wird, im nächsten Schritt, mit dem Rumpf vereint. Gegen Feierabend stelle ich am vorderen Spant fest, dass sich 2 Leisten langsam ablösen. Der Weißleim ist elastisch und gibt auf Zug doch nach. Bis die Beplankung drauf ist sichere ich die vorderen Leisten wieder mit Kabelbinder. |

|

| 15.01,2021 - jetzt habe ich doch einige Zeit nichts mehr von mir hören lassen. Da ich aber nicht untätig war, ist einiges geschehen an der K8b. Die Tragflügel sind mittlerweile rohbaufertig und können bespannt werden. Die Steckung hat mir einiges an Kopfzerbrechen bereitet, da mir die hervorstehenden 6mm Federstähle nicht gefallen haben. Diese stören sicherlich beim Transport. Die Federstähle sollten herausnehmbar gestaltet werden. Schlussendlich habe ich diese doch so ausgeführt, wie in der Baubeschreibung beschrieben. Die Federstähle wurden mir einer stabilen Nyllonleine an den Spant gebunden und anschließend mit Epoxy - Langzeitharz verklebt. Die angerauhten Stäbe wurden hierbei mit eingedicktem Harz vermufft. Das hält bombenfest. Die letzen Tage habe ich mit der Beplankung vom Rumpf begonnen. Das Höhrenruder wurde aufgesetzt und ausgerichtet zur Tragfläche. Nun wurde der Rumpfrücken mit 3mm Balse beplankt, die Faserrichtung quer zur Rumpfachse. Dadurch wurde der Rumpf verdrehsteif. Ich denke, mit dieser Tätigkeit werde ich die nächste Woche schon noch zubringen. Dann melde ich mich wieder, um weiter zu berichten. |

|

| 18.01.2021 - "so langsam wird ein Schuh draus", sagt man doch so schön. Die Flügelaufnahme hat Form angenommen. Viele kleine Balsateile waren dazu notwendig. Heute wird der Übergang von der Kabinenhaube zu Flügelaufnahme angepasst, gewässert und mit Weisleim aufgezogen. Der vordere Spant für die Kabinenhaube wurde schräg angklebt und mir 2 Winkel verstärkt. Nachdem die Kabinenhaube schon grob zugeschnitten wurde, nimmt dies auch schon mal Platz. Morgen ist die vordere Rumpfbeplankung dran. Dann folgen die einzelnen Seitenteile aus Pappelsperrholz. Laut Bauplan / Beschreibung soll der Rumpf mit 1mm Sperrholz und mit 3mm Balsa beplankt werden. Da der Flieger vorne eh Gewicht braucht, verwende ich daher 3mm Pappelsperrholz. Ich spiele immer noch mit dem Gedanken, das Vorderteil zu lackieren. Mit der Bespannung schwanke ich noch zwichen naturweis oder weis. Ist ja noch Zeit bis dahin. |

|

|

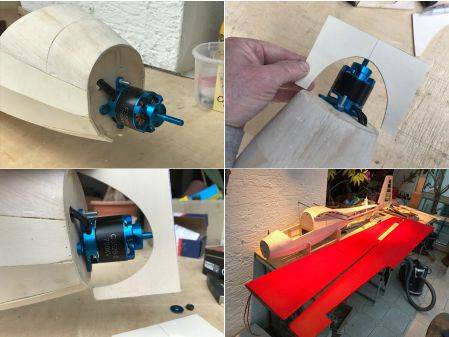

24.01.2021 - die Beplanmung mit 3mm Pappelsperrholz vom Rumpfvorderteil ist etwas aufwendig. Doch das Ergebnis ist toll. 2 Nachmittage sind notwendig, dann ist der Rumpf vorne beplankt. Parallel habe ich schon mal einen FOXY G2 Brushless Motor C3520-730 bestellt. Der Motor ist 45mm lang und kann von 3-6S betrieben werden. Dieser soll auf dem Motorspant Platz finden. Darüber kommt dann die Rumpfnase aus GFK. Die nächsten Tage kann dann der Rumpf fertig gestellt und anschließend beplankt werden. 05.02.2021 - es ist wieder einiges geschehen beim Bau der K8B. Der FOXY Motor hat mittlerweile Plalz gefunden am Motorspant. Für das Urmodell der Motorhaube wurden schon mal die Schablonen gerichtet, damit süäter auch mal der Motor Platz fidnet unter der Motorhaube. |

|

|

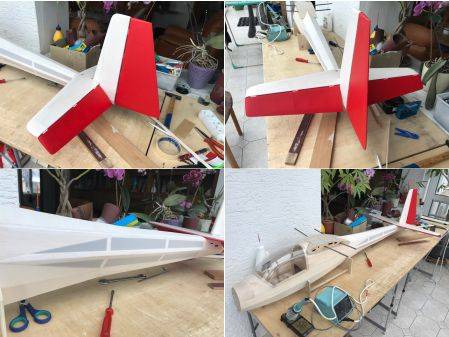

07.02.2021 - die FLügel wurden unten mit roter Gewebefolie bespannt, die Rudermaschiinen in die Tragflügel eingebaut und die Bremsklappen angeschlossen. Nach dem Funktionstest wurde die Oberseite mit Gewebefolie naturweiß bespannt. Da der Flügel ja sauber gebaut wurde, musste ich mich so entscheiden. Das erninnert ein bisschen an meine Jugendzeit. Da wurden einige Modelle auch nur mit Japanseide bespannt und mir Spannlack gestrichen. Ich denke, wenn die Schriftzüge und die Kennung drauf ist, kann sich die Optik so sehen lassen. Heute Nachmittag wird abschließend noch das Rumpfhinterteil und das Seitenleitwerk so bespannt. Dann werde ich mit dem Formenbau in den Bauräumen weiter machen. Der heimische Wintergarten ist dafür nicht geeignet. 09.02.2021 - während der Pandemie hatte ich ja genug Zeit mir mal Gedanken über eine Maschine, zum herstellen von Schlitze für Scharniere, zu machen. Im Internet habe ich eine Maschine gefunden, welche dafür toll geeignet ist. Für diese Maschine habe ich dann 2 passende Winkel gefräst, diese auf eine Tischlerplatte geschraubt und schon kann man die gewünschte Höhe einstellen. Ich habe dann einfach ein Stück 3mm Pappelsperrholz unterlegt. Damit wurden dann die Schlitze für die Höhenruder passen gefräst. In meinem Fall ist die Leiste der Dämpfungsfläche aus Kiefernholz. Das ist aber für meine tolle Maschin kein Problem. Die Sägeklinge tut auch hier sein Werk. |

|

|

10.02.2021 - uns so kann ich heute noch die Höhenleitwerke in gleicher Farbgebung bespannen. Im nächsten Schritt werde ich meinen Platz hier räumen und mache in den Bauräumen weiter. Dort widme ich mich dem Formenbau für die Motorhaube und den Lackierarbeiten. Dort wird dann schlussendlich das Modell auch flugfertig gemacht. 18.08.2022 - nun ist doch einige Zeit verstrichen, bis es mit der Fertigstellung der K8b weiter gehen konnte. Kein Wunder, denn es ist immer noch Flugsaison und da sind wir regelmäßig auf dem Modellflugplatz. Zwischen den sonnigen Tagen stellen sich aber immer wieder mal Bautage ein und wir treffen uns in den Bauräumen. Momentan baut Andreas seine Kwik Fly, Joachim ist schon wieder beim Flüglbau und ich stelle die K8b fertig. |

|

| Für die Motorhaube wurde ein Positiv aus Styrodur hergestellt. Dieses wurde in Gips abgeform und darin eine Haupe aus GFK laminiert. Das Rumpfvorderteil wurde rot lackiert, der Elektromotor wurde montiert und die Motorhaube ausgespart für den Propellermitnehmer. Die Rudermaschinen wurden eingebaut, für das Höhenruder Bowdenzüge installiert und das Seitenruder mit Seilzügen angelenkt. Der Kabinenrahmen wurde hergestellt und die Kabine aufgezogen. Arretiert wird diese mit einem Dübel hinten und vorne einen Kabinenverschluss. Nun sind noch einige kleiner Arbeiten an den Tragflügel zu erledigen. Darüber mehr beim nächsten Mal. |

|

| Nach langer Bauzeit war es endlich soweit. Es ist der Erstflug der Ka8. Ernst ist mir noch behilflich, den Flieger auf dem Foto zu verewigen, bevor dieser sich in die Lüfte erhebt. Er hat in seiner Pilotenlaufbahn damals diesen Oldtimer selbst geflogen. Die Kennung wurde daher von dem großen Vorbild übernommen. Dann geht alles sehr schnell. Benjamin befördert die 3,5 Meter Holzkonstuktion per Handstart in die Luft und der Elektromotor zieht das Modell im steilen Winkel auf Höhe. Dort angekommen werden im Hangaufwind einige Kreise gezogen um dann im ausgedehnten Gleitflug wieder Richung Landeplatz zu gleiten. Das Flugbild samt Geschwindigkeit ist sehr realistisch, die eingebauten Störklappen zeigen Wirkung und so kann im Landeanflug die Höhe passend abgebaut werden um dann butterweich auf der Pist aufzusetzen. Für den nächsten Flugtag muss allerdings noch der Motorsturz vergrößert werden. Ich musste im Steigflug doch sehr viel Tiefenruder halten. Ansonsten war es auch für mich ein sehr schöner und erfolgreicher Tag auf dem Modellflugplatz. |

|

Ka 8b

- Details

- Geschrieben von Gerhard Kenner

- Kategorie: Bauberichte

- Zugriffe: 11676