| Hier geht es zum Berichtsende. |

| Micha baut die DH108 - Swallow von RBC-Kits. |

| 04.01.2019 - ja ist den schon wieder Weihnachten? Nein, unser Micha überrascht uns gerne immer mal wieder mit einem neuen Baulkasten. Heute wird der Baukasten gesichtet und die Teile, gemäß Bauplan nummerriert. Beim ersten Blick auf den Bauplan kommt bie mir auch gleich das "muss ich Haben-Gefühl" hoch. Der Baukasten ist mit vielen Baustunden - sprich Glücksgefühle verbunden. Ein kreisrunder Rumpf, beplankt mit vielen schmalen leisten. Da können wir wir uns schon auf den Baubericht freuen. |

|

|

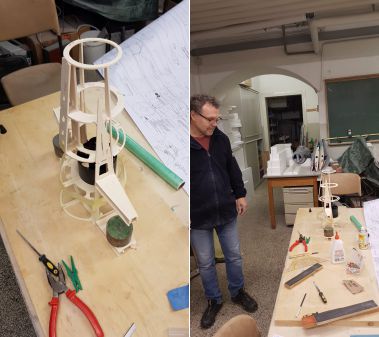

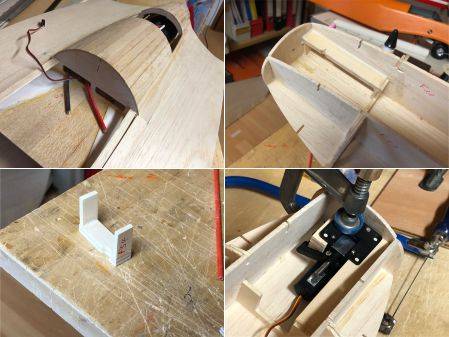

07.01.2019 - auf den ersten Blick könnte man vermuten, dass Micha hier einen Raumgleiter baut. Doch nach einem Blick auf die Baubeschreibung kann ich mich davon überzeugen, dass es das Hinterteil der Swallow gibt. Die Teile werden zusammengesteckt und dann mit einige Tropfen Sekundenkleber gesichert. Danach noch mit ein bisschen Weißleim nachgeklebt und schon kann es weiter gehen im Bau. Und dieser bereitet Michael sichtlich Spaß. 11.01.2019 - der Rumpf der Swallow hat mittlerweile ein Vorderteil bekommen. Von Michael hört man den ganzen Abend keinen Ton. Er ist vertieft in die Baubeschreibung. Diese hat es in sich. Wer solch ein Modell bauen möchte muss sich in der Jugend viel mit Puzzles beschäftigt haben. Glücklicherweise hat die Baubeschreibung viele Bilder. Die sagen ja bekanntlich mehr als hundert Worte. Und so schreitet der Bau der Swallow in kleinen Schritten voran. |

|

|

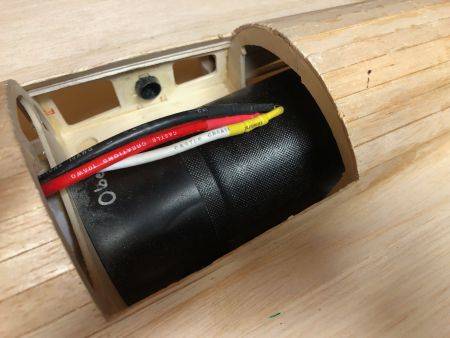

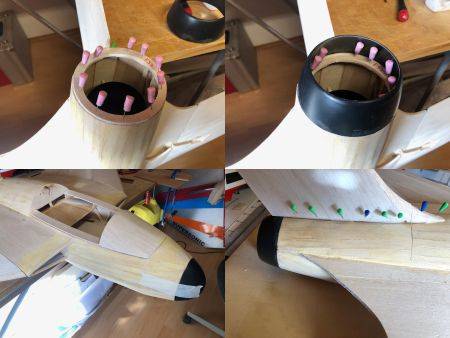

28.01.2019 - der Bau der Swallow ist wieder ein bisschen weiter geschritten. Heute bringe ich Michael einige Einziehfahrwerke mit. Damit kann er schon mal die Halterungen vorbereiten. Im Bausatz liegen die Lüfteinlässe aus Karton bei. Diese werden zugeschnitten und dann díe Lufteinlässe geformt. Mit Sekundenkleber und reichlich Aktivator wird der Karton an die Spanten geheftet. Der Bauraum ist nun mit diesem Geruch erfüllt. Danach werden mit Uhu-hart die Klebestellen nachgleimt. Das richt dann schon vertrauter. Der Impeller saugt ja die Luft durch den Einlass an und nur so kann das Gebilde halten. Gegen Feierabend ist dann alles nachgeklebt und die Tube fast leer. 20.12.2022 - endlich ist es wieder soweit. Micha hat momentan Urlaub und gesinnt sich zu uns in die Bauräume. Er möchte die kommenden Tage die Swallow rohbaufertig erstellen. Die Papierbespannung samt Lackierung erledigt er dann Zuhause. Der Bausatz samt Zubehör liegt schon bei uns in den Bauräumen auf dem Bautisch. Micha, wir freuen uns auf deim Kommen. 25.01.2023 - leider musste Micha wieder auf Montage und hat mir den tollen Bausatz samt Impeller und Regler überlassen. Da ich Rentner bin habe ich ja sehr viel Zeit für mehrere Baustellen. Ein Bau der Su-26 und die Reperatur der Vereinspiper in den Bauräumen. Die Tragflügel der Piper wurden Zuhause repariert und sind nun wieder in den Bauräumen eingelagert. So habe auf dem heimischen Baubrett wieder Platz für den Bau der Swallow. Neben dem Fernseher wird schon mal die englische Baubeschreibung gesichtet und diese verspricht schon mal einen spannenden Modellbau. Außerdem wird der Nurflügel mit dem absenkbaren Bugfahrwerk eine Herausforderung für die ezfw aus meiner Produktion. Mein Tag ist schon straff verplant. Doch nach dem Mittagsschlaf bis zum Spaziergang bleibt immer noch Zeit für den Bau. |

|

|

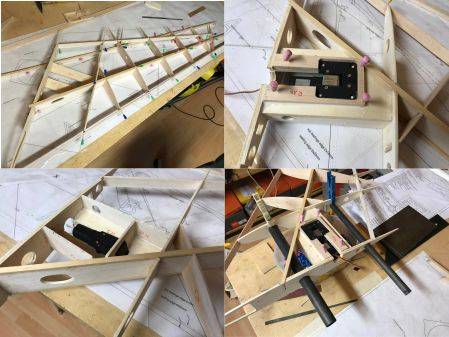

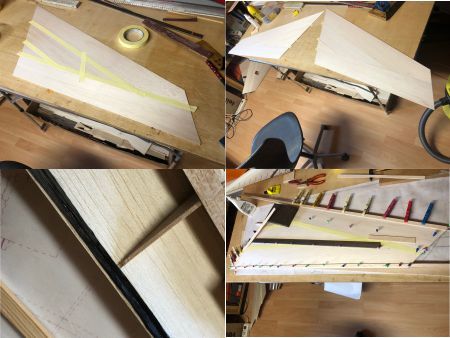

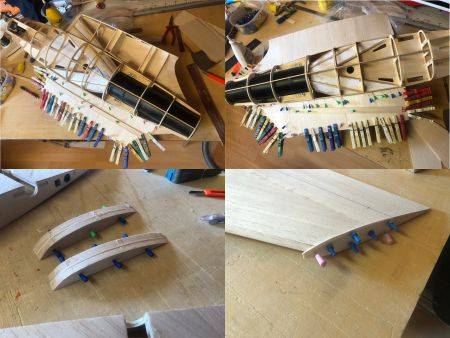

Laut Bauplan werden Buchendübel für die Steckung verwendet. Micha hat aber schon tolle Steckungsrohre von Engel Modellbau besorgt. Diese schneide ich mit der Laubsäge schon mal auf Länge und passe diese in die Rippen ein. Dann kann ich es mir nicht verkneifen, den angefangenen Flügel an das Rumpfmittelteil zu stecken. Und dieser passt wie angegossen. 26.01.2023 - im nächsten Schritt wird die untere Beplankung aufgezogen. Laut Beschreibung geschieht dies mit Sekundenkleber. Statt dem beißenden Gestank verwende ich lieber den guten Weißleim. Die Hilfsleiste wird auf das Baubrett geheftet. Darauf kommt die Beplankung. Dann wird das Gerippe aufgelegt und geprüft, ob dieses überall schon auf der Beplankung aufliegt. Gegebenfalls werden Balsareste unterlegt. Die Position wird angezeichet. Dann wird auf das Gerippe Weißleim aufgetragen und dieses auf die Beplankung aufgelegt. Am Hauptholm wird das Gerippe auf das Baupbrett genagelt. An der Hinterkante findet eine Zulage mit Wäscheklammern den Platz. An der Nasenleiste werden Endleisten unterlegt. Diese drücken die Beplankung nach oben. Alle Klebestellen liegen schön an. Dann werden mit verdünntem Weißleim alle Klebestellen gleich nachgeklebt. |

|

|

Während der Flügel trocknet trenne ich schon mal Hilfsleisten am Rumpf ab und schleife die Anschlussrippen eben. Für die Hülsen werden die Bohrungen mit einer runden Schleifleiste größer geschliffen. Auch in der Tragfläche werde ich Hülsen einsetzen. Dann kann zum Transport die Steckung heraus genommen werden. 28.01.2023 - ohne die Hülsen einzukleben wird der Flügel erst mal lose an den Rumpf gesteckt. Die Tragfläche passt toll an die Anschlussrippen. Leider stimmt die Flucht der Rohre nicht ganz genau. Die Rippen müssen etwas nachgearbeitet werden. Wenn der 2. Flügel auch passt, können die Hülsen eingeklebt werden. Das Gerippe der 2. Tragfläche wird nun auch aufgebaut, in der gleichen Art, wie schon beim ersten Flügel. Da mir noch eine Hülse für das dickere Steckungsrohr fehlt besorge ich dieses heute aus den Bauräumen von Micha. Sein Sohn Florian ist mir dabei behilflich. |

|

|

29.01.2023 - heute werden die Hülsen in beide Flügel eingepasst. Dann das Gerippe unten eben geschliffen, damit die untere Beplankung auch aufgezogen werden kann. Dies geschieht in der gleichen Art, wie schon bei der ersten Flügelhälfte. Das hat ja gut geklappt. Anschließend wird auch gleich alles mit dem verdünntem Weißleim nachgeklebt. Morgen geht es weiter mit dem Einkleben der Steckung. 30.01.2023 - die Steckung wurde nun im zusammengebauten Zustand eingeklebt mit Uhu-Plus. |

|

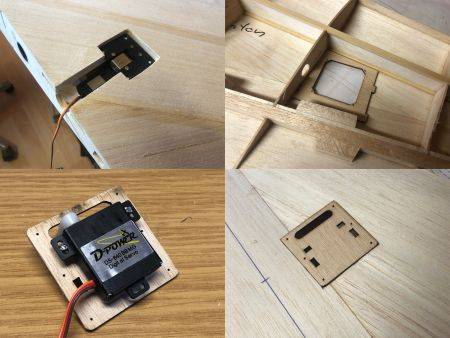

| 01.02.2023 - bevor ich die obere Beplankung aufziehen kann sind noch einige Kleinarbeiten zu erledigen. Leisten und Füllklötze für die Schaniere werden eingsetzt. Ebenso eine Verstärkung für das Ruderhorn. An der Unterseite werden die Ausparungen für dei ezfw ausgeschnitten. Laut englischer Beschreibung sollen die Rudermaschinen in den Flügel eingeklebt werden. Das widerstrebt mir jedoch. Ich setze auf der Innenseite einen Rahmen ein. 4 Stecknadeln werden von innen nach außen durch die Beplankung gestoßen und außen dann der Deckel aufgesetzt. Die Beplankung wird nun nach dem Deckel ausgeschnitten. Am Deckel wird nun die Rudermaschine angeschraubt und kann nun komplett mit 4 Schrauben mit dem Flügel verschraubt werden. So ist das doch eine saubere Sache. Das Baubrett wird nun abgeräumt. Im nächsten Schritt widme ich mich dem Zusammenstzen der oberen Beplankung. |

|

|

02.02.2023 - die Beplankung setze ich zusammen, wie folgt. Die Balsabretter werden auf das Baubrett geheftet mit einige Stecknadeln. An der Klebestelle wird Uhu-hart aufgetragen. Die Beplankung wird zusammengesetzt und widerum mit Stecknadeln gesichert. Die Klebestelle wird mit dem Finger verstrichen und ein Klebebandstreifen aus Tesa-krepp darauf geklebt. Im nassen Zustand wird die Beplankung auf dem Baubrett verschoben und umgedreht. Die nasse Klebestellen werden nun mit feinem Schmirgel überschliffen. Der Schleifstaub verschießt nun eventuelle Spalte. Die Klebestelle wird dadurch auch gleich etwas fester. Am nächsten Tag wird wieder der Bauplan samt Hilfsleiste aufgelegt auf das Baubrett. Der Flügel wird aufgespannt und im Bereich der Nasenleiste mit einer Dreikantleiste unterlegt. So liegt der Flügel fest auf dem Baubrett auf. Im Bereich der Endleiste wird die Beplankung ja nur spitz aufeinander geklebt. Um hier eine stabile Endleiste zu erhalten tränke ich 2 Kohlerowings mit Uhu-hart. Auf alle Rippen und Auflagepunkte wird Weißleim aufgetragen. Im Breich der Enleiste wird nun nochmals reichlich Uhu-hart aufgetragen und die Beplankung aufgesetzt. 2 Leisten oben und unten kommen auf die Endleiste. Mit zahlreichen Klammern wird die Endleiste zusammen gespannt. Im Bereich der Nasenleiste wird ebenfalls eine Leiste aufgelegt und mit zahlreichen Stecknadeln die Klebestelle gesichert. Ebenso werden mit Stecknadeln bei den Hauptholmen und den Rippen die Beplankung fixiert. Einige Gewichte drücken den Flügel zusätzlich auf das Baubrett. So kann nun der erste Flügel bis Morgen aushärten. Parallel schaue ich mir den Rumpf schon mal an und überlege, wie es dort weiter geht. 04.02.2023 - die erste Flügelhälfte wird abgespannt und die 2. Flügelhälfte in der gleiche Art beplankt. In der Trockenzeit kann schon mal die Vorderkante der ersten Fläche eben gehobelt und dann die Nasenleiste angeklebt werden. Dann widme ich mich dem Einbau vom Impeller. |

|

|

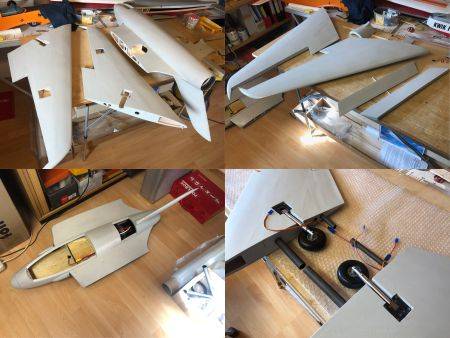

05.02.2023 - Vor Jahren habe ich das Buch "Elektro Impeller" von Ludwig Retzbach gelesen. Seit dieser Zeit habe ich einige Impellermodelle gebaut. Die Erfahrung daraus hat mich gelehrt, dass es in erster Linie auf die Düse ankommt. Daher verwende ich für die Impeller auch die passende Düsen von Wemotec. Für die Düse wird etwas Platz geschaffen, dass diese sich axial verschieben lässt. Für die Kabel vom Motor wird ein Lanloch gefeilt. So findet der 100 Amperregler über dem Lufteinlass seinen Platz und die Kabel reichen dann bis zu den Lipos. Für den Einbau vom Bugfahrwerk verwende ich die kleinere 3kg-Version der Elektronechanik. Hier hat dann der Lenkhebel noch seitlich Platz. Die Halterungen, mit den geringen Klebeflächen sind sehr labil. Diese werden ich an der Unterseite unterfüttern, damit noch mehr Klebfläche entsteht. Morgen geht es weiter mit dem Rumpf. |

|

| 07.02.2023 - gestern wurde die erste Unterseite der Flügelstummel beplankt. Da ich noch einige Balsareste der Beplankung habe, wurden diese verwertet und die Faserrichtung quer verlegt. An der Oberseite verläuft die Faserrichung längs und die Beplankung ist dadurch sehr weich. Diese muss ich noch kräftig mit Porenfüller behandeln. Außerdem wird der komplette Rumpf noch mit GFK überzogen. An der Unterseite hingegen ist die Beplankung nun schon recht fest. Die Randbögen wurden verleimt aus drei Lagen. Laut Baubeschreibung werden diese angeklebt und dann, für die Querruer ein 1mm breiter Schlitz gefertigt. Ich klebe zuerst eine Lage 1mm Balsa auf die Endrippe. Dann wird der Radbogen darauf geklebt. Im Bereich vom Querrruder lasse ich natürlich gleich frei. Der Schlitz sieht nun perfekt aus. Morgen gehts weiter. |

|

|

10.02.2022 - die Randbögen wurden eben zum Profil geschliffen und verrundet. Nun geht es an das Heraustrennen der Querruder. Mit dem Cuttermesser wird von unten durch die Trennfläche geschnitten und vorsichtig das Ruder abgetrennt. An der Stirnseite wird die Laubsäge und Ein Stahllineal zur Hilfe genommen. Dann sind die Ruder auch schon herausgetrennt. Dann kommt wieder die selbst gebaute Scharnierfräse zum Einsatz. Seit ich diese verwende gehören versetzte Ruder der Vergangenheit an. Auch sind dünne Bretter mir Scharnieren kein Problem mehr. Sehr schön sind die angeschlagenen Ruder wieder geworden! Das Beplanken vom Rumpf wird noch einige Zeit in Anspruch nehmen. Streifen für Streifen kann nur angepasst und angeklebt werden. Dann muss jede Reihe mit Klammern und Stecknadeln gesichert werden, bis der Kleber trocken ist. Dies kann immer an 4 Stellen oben und unten erfolgen. Aber nicht so schlimm. Ich habe Zeit und die Flugsaison lässt ja noch ein bischen auf sich warten. Parallel kann ich ja noch das Seitenleitwerk bauen und außerdem habe ich ja noch einige Baustellen nebenbei laufen. |

|

|

12.02.2023 - nachdem wieder einige Rumpfgurte angekelbt wurden, wird das Seitenleitwerk zusammen gebaut. Auch dies geschieht aus vielen kleinen Teilen und wird in Halbschalenbauweise aufgebaut. Damit ist sichergestellt, dass das Leitwerk ohne Verzug entsteht. Um die genaue Längsrichtung zum Rumpf hin zu erhalten, werden 2 Buchendübel eingesetzt, bevor die Teile zusammengeklebt werden. Nach dem Trocknen wird noch die Nasenleiste und der Randbogen angepasst und angeklebt. Dann ist auch schon das Seitenleitwerk fertig zum Verschleifen. Mittlerweile hat das Rumpfoberteil alle Gurte erhalten und kann schon mal verschliffen werden. Auch die Einlauflippen werden aus Reststücken zugeschnitten und angeklebt. An der Unterseite finden dann wieder einige Gurte seinen Platz. Aus Langerweile werden schon mal Unebenheiten und Löcher mit Leichtspachtel gefüllt. Dann geht es auf den Flugplatz. Einige mutige Kollegen nutzen die ersten Sonnenstrahlen samt kaltem Ostwind für die ersten Flüge. |

|

| 16..02.2023 - der letzte Rumpfgurt ist an der Unterseite angebracht. Für die Impellerabdeckung wird noch ein Rahmen hergestellt und dieser auch mit den Gurten beplankt. Der Deckel wird mit 2 Schrauben befestigt und dann schon mal mit dem Rumpf eben geschliffen. Ebenso wird der Kabinenrahmen zusammengeklebt un die Kabinenhaube vorgeschnitten. So langsam nimmt die Schwalbe seine Form an. |

|

|

Nach dem Vorschleifen wird auf der Unterseite Kavan Balsaspachtel aufgetragen. Dies geschieht mit einem Stück Lexan. Die Kunstoffspachtel kann schön nach der Form vom Rumpf gebogen werden. So muss nicht so viel an der 2mm starken Beplankung weggeschliffen werden. Ebenfalls wird mit dem Spachtel schon mal die Einlauflippe innen geformt. Morgen geht es weiter mir dem Schleifen. 17.02.2023 - nachdem der Rumpf vorgeschliffen ist werden die Telebeine für die ezfw hergestellt. Diese sind 105mm lang und haben einen Durchmesser von 12mm. Die Federn sind für ein Gewicht von 50 Newton ausgelegt. Nachdem der Mittelpunkt der Räder angezeichnet ist kommt der Kreisschneider wieder zum Einsatz. Nach einigen Minuten können die ezfw schon ein- und ausgefahren werden. Als Verstärkung werden wieder Ringe aus 3mm Sperrholz hergestellt und von innen in die Radschächte geklebt. Mit dieser Art habe ich bei zahlreichen Modellen schon gute Erfahrung gemacht. Damit spare ich mir das aufwendige auskleiden mit Balsaholz. In der Luft bleibt der Widerstand eh der gleiche. Zudem kommt ja noch die Schachtabdeckung darüber. |

|

|

Nach dem Spachteln der Oberseite wird der Nurflügel schon mal auf das Hauptfahrwerk gestellt und der Anstellwinkel kontrolliert. Die Tube Weisleim hat zufällig die Länge vom Bugfahrwerk. Das schein also auch zu passen. In den nachfolgenden Tagen wurden dann noch diverse Kleinarbeiten erledigt, um die Swallow dann bespannen zu können. Dies erfolgt in der Art, wie ich dieses schon in meiner Jugendzeit getan habe. |

|

| 24.02.2023 - die Einzelteile werden 3 x mit Porenfüller gestrichen. Zwischendruch wird die Oberfläche mit 240er Schmirgel geschliffen und entstaubt. Dies geschieht im Freien unter der Pergola, geschützt vor dem momentanen Regenschauer. Außerdem möchte ja niemand die Nitrodämpfe in der Wohnung. Nachdem die Oberfläche gut versiegelt ist kann eine Lage 50 Gramm Glasgewebe aufgelegt und mit Epoxy laminiert werden. Da die Balsabeplankung ja nur eine Stärke von 2mm hat, entsteht so eine widerstandsfähige Schicht, die auch einer Bauchlandung Stand hält. Die Unterseite kann so bis Morgen aushärten. Dann geht es weiter. |

|

|

27.02.2023 - der Winter hat nochmals Einzug gehalten. So wurde am Wochenende auch noch die Oberseite vom Rumpf mit Glasgewebe überzogen. Im heimischen Hobbyraum wurden die restlichen Teile mit Kunstseide bespannt. Beim ersten Teil wurde das Gewebe an den Ränder zuerst mit Weißleim und dann mit Uhu-hart angeklebt. Das Ergebnis hat mir nicht gefallen, da die Klebestellen durch das Gewebe sichtbar sind. Im nächsten Schritt habe ich dann das Gewebe direkt mit verdünntem Spannlack aufgetragen und siehe da, das funktioniert ja prima. Wenn an den Rändern das Gewebe mit Spannlack fixiert hat, kann man die Klebestelle mit dem Heisluftfön trocknen. Dies geschieht in einige Sekunden. Dann kann man auch schon das Gewebe an der Gegenseite spannen und gleich verfahren. Das Gewebe wurde bei den Flügeln um die Nasenleiste und die runden Randbögen gelegt. Das funktioniert so auch recht gut und ich habe keine 2 Stunden für alle Teile benötigt. Das Ergebnis kann sich sehen lassen. Der Spannlack hat nun 24 Stunden getrocknet und heute wurde ein weiterer Anstrich mit verdünntem Spannlack aufgetragen. Nach dem Auftrag wird das Fenster für eine Stunde geöffnet. Dann ist der Nitroduft wieder verflogen und meine Nase ist frei. 02.03.2023 - zwischen den Anstrichen mit Spannlack wurde schon mal der Impeller eingebaut und das Schubrohr mit Klebeband gegen Herausrutschen gesichert. Der Regler findet vor dem Impeller im oberen Rumpfraum seinen Platz und die Kabel reichen dann schön für den Anschluss an den Lipo und den Rmpfänger. |

|

|

03.03.2023 - die Kabinenhaube wurde sauber an den Kabinenrahmen angepasst. Dabei lässt sich das Lexan toll mit dem Balsahobel auf Maß bringen. Wenn alles passt klebe ich an die Unterweite vom Kabinenrahmen Klebeband, mit der Klebeseite nach oben. Der Kleberand der Kabine wir angschliffen und dünn Uhu-plus aufgetragen. Nachdem die Kabine auf den Rahmen aufgesetzt wird kann das Klebeband unter Zug um die Kabine geklebt werden. Einige Gummis drücken die Kabine an den Rahmen. Mit einige Klebebandstreifen wird alles nochmals festgeklebt. Nach dem Trocknen wird das Klebeband entfernt und die Klebestellen werden mit Schmirgel verputzt. Das Verklebung ist aud diese Art wieder mal toll gelungen. Zwischenzeitlich wurde noch das Seitenleitwerk mit Gewebe bespannt und alle Teile wurden 3x mit Spannlack gestrichen. Zwischendurch wurde die Oberfläche immer fein geschliffen. Bald folgt der erste Anstrich. |

|

| 26.03.2023 - nun sind doch noch einige Tage vergangen, bis die Swallow flugbereit ist. Das ist nicht schlimm, denn der Winter behält immer noch die Überhand und wir geniesen immer noch die Modellbauzeit. Seit der letzten Berichtserstattung wurde das Modell 2x mit grauem 2K-Autolack von Ludwig gewalzt. Zwischendurch wurden die Rudermaschinen und ezfw eingebaut. Gemäß der Vorlage vom Baukasten wurden die Verzierungen abgekelbt und rot aufgewalzt. Die Korkaden und Schriftzüge wurden auf dem Folienplotter hergestellt. |

|

|

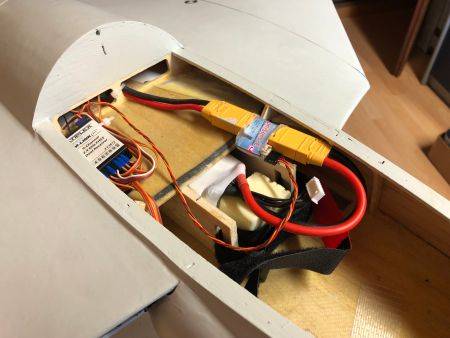

Um den Nurflügel genau auszuwiegen wurde die Halterung für den Flugakku länger gestaltet. Der Akku wurde an die Stelle verschoben, dass der Schwerpunkt genau stimmt. Dahinter findet ein Klotz aus Styrodur seinen Platz. Von vorne wird der Akku mit einem Klettband verzurrt. Darüber findet der Empfänger und der UniSens-E XT90 seinen Platz. Mit diesem werden die Telemetriedaten, wie Spannung, Strom, usw. an den Sender übertragen. So ist man immer über die verbleibende Kapazität vom Flugakku informiert. Im Wohnzimmer wurde schon mal der erste Testlauf vom Impeller durchgführt und kräftig Staub aufgewirbelt. Bei Volllast zieht der Impeller mit dem 6S-Lipo einen Stom von 53 Amper. Der Schub ist dabei heftig. Ich bin schon gespannt auf den Erstflug - dies jedoch erst wenn es das Wetter wieder zulässt. Somit habe ich nun eine Baustelle weniger und widme mich nun wieder der Su26, der Piper und die Reparaut der Tucano von Jörg. Sobald der Erstflug erfolgt ist, berichte ich wieder über die Swallow in unserem Flugbuch. Euer Gerhard. |

|

Swallow

- Details

- Geschrieben von Gerhard Kenner

- Kategorie: Bauberichte

- Zugriffe: 12958