|

Wir bauen die Ultimate von Peter Erang. Technische Daten: Die ersten Baustufenfotos. |

|

|

|

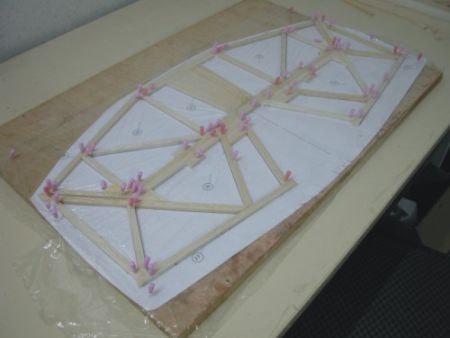

| Immer wieder schauen die Jungs interessiert nach dem Stand der Ultimate. Moritz möchte auch lieber gleich mit dem Bau vom Doppeldecker anfangen, doch momentan baut er noch die ME-109. Alles zu seiner Zeit. Es ist durchaus sinnvoll, wenn ich erst mal ein Modell vorbaue. Dabei kommen meist doch noch Fehler hoch, welche die Jungs nicht noch mal machen müssen. Nachdem ich die Seitenteile aufgebaut habe, erstelle ich schon mal die Schablonen. Nebenbei wird der Notizblock geführt: "Styropor für das nächste Mal mitbringen". Beim Zusammenbau vom Rumpf stelle ich fest dass die Seitenteile nicht gleich lang sind. Beim Kopieren vom Plan hat uns die Technik einen Streich gespielt.

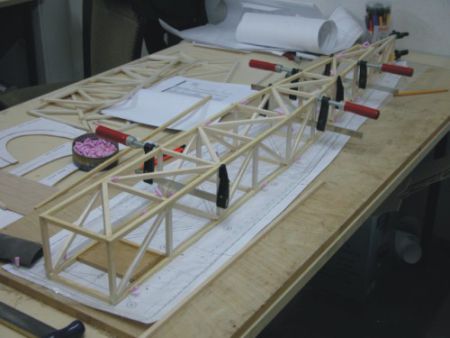

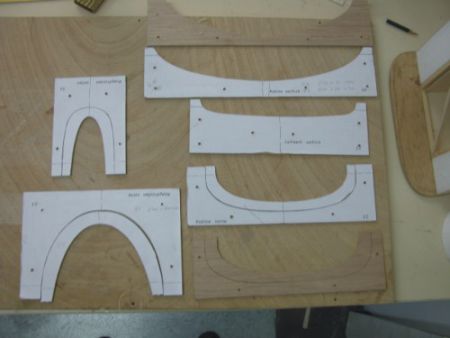

Also gleich festhalten für die Jungs: erstes Seitenteil aufbauen, danach das zweite Seitenteil auf dem gleichen Plan oder auf dem ersten Teil deckungsgleich bauen. Nachdem die Länge nachgearbeitet wurde, wird der Rumpf zusammengebaut. Die Distanzen werden nach dem Bauplan auf Länge gekürzt und mit den Seitenteilen zusammengeklebt. An der Knickstelle im Kabinenbereich müssen die Leisten eingesägt werden, sonst kommt an dieser Stelle kein Knick zustande. Die Seitenteile sind mit Nadeln auf den Tisch geheftet, mit Schraubzwingen werden die Klebestellen gespannt. Aus 8mm Sperrholz wird die Halterung für das Fahrwerk vorbereitet und eingeklebt. Während der Trockenphase werden wieder Schneideschablonen hergestellt. |

|

|

|

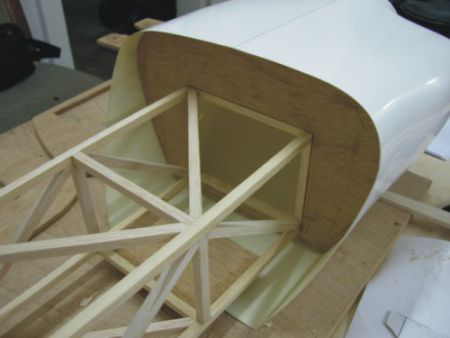

| Der Rumpf wird abgespannt und die Diagonalverstärkungen an der Unterseite angebracht. Der Rumpf trocknet. Nach Plan wird der Motorspant hergestellt und in die Motorhaube eingepasst. Im unteren Bereich muss am Spant ca. 3mm / Seite abgenommen werden. Dann passt die Haube saugend. Danach werden gleich für alle Modelle die Motorspanten hergestellt. Der Bau der weiteren Ultimate soll ja mal zügig voran gehen. | |

|

|

| Am Nebentisch legt Alexander los. Nach zwei Abenden sind bereits das Höhen- und Seitenleitwerk gebaut. Das erste Rumpfseitenteil ist fertig. Auch Moritz kann es nicht erwarten. In den Baupausen der Me-109 hat er schon mal einige Teile vom Doppeldecker hergestellt und hinter seinem Material - Vorratslager versteckt. Für das Foto habe ich die Teile etwas freigelegt. Moritz ist unser Jugendwart und hat den Schlüssel für die Bauräume. Er legt öfters eine Sonderschicht ein. Es ist wieder zu befürchten, dass sein Modell auch als erstes fertig ist. Mal schauen was uns da noch einfällt. | |

|

|

| An den Wochenenden ist Schmuddelwetter. In den Bauräumen ist es dagegen mollig warm. Und so treffen wir uns öfter zum gemeinsamen Modellbau. Ein Rumpf wurde von mir vorgebaut und hierbei die Schablonen für die Styroporteile vorbereitet. Da die Maße auf dem Bauplan leider nicht ganz stimmen musste ich die Schablonen mehrmals herstellen. Die Styroporzuschnitte für alle 4 Modelle wurden vorbereitet auf der CNC-Schneide. Die Schablonen werden mit Spaxschrauben an den Styroporzuschnitten fixiert und anschließend mit dem heißen Draht herausgeschnitten. | |

|

|

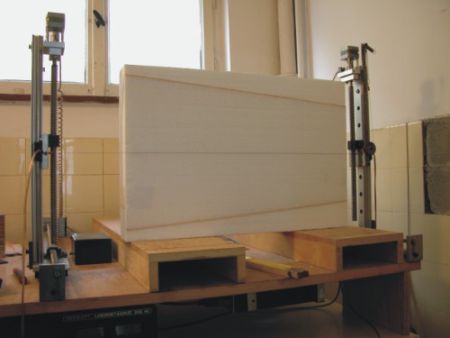

| Die 1,5mm Balsabeplankung wird zugeschnitten und mit UHU - hart zusammengeklebt. Bis zum Antrocknen werden die Bretter mit Stecknadeln gesichert. Sind alle Verklebungen ausgeführt können die ersten Stecknadeln wieder entfernt werden. Mit feinem Schmirgel werden die Stöße gleich von beiden Seiten verschliffen. Die Beplankung ist fertig zum Aufbringen auf die Styroporkerne mit Epoxydharz. | |

|

|

| Mit Zulagen versehen liegen immer 3 Formteile unter der Presse und trocken über die Nacht - die vorderen Seitenteile , die hinteren Seitenteile und das obere Rumpfvorderteil. Nach der Trockenzeit werden die Beplankungen bündig mit der Styropor geschliffen. Mit der Styroporschneidemaschine schneiden wir die Seitenteile wieder in 2 Teile. | |

|

|

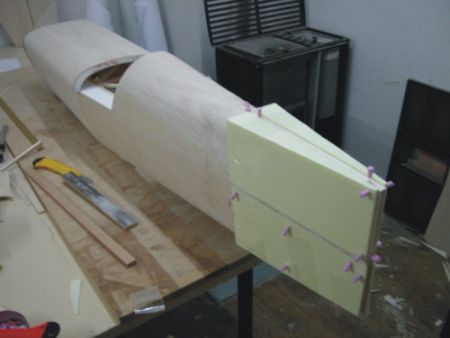

| Die Seitenteile sind an das Rumpfgerüst angepasst. Der Motorspant wird nochmals mit dem Winkel ausgerichtet und anschließend mit eingedicktem Epoxydharz angeklebt. Mit Klebeband werden die Seitenteile bis zur Aushärtung gesichert. Rumpf Nr. 3 hat somit den gleichen Fertigungsstand wie die anderen zwei. Zur Stabilisierung wurden in den Rumpf zwei Seitenteile aus Pappelsperrholz geklebt. Diese werden später mit Glasgewebe, zusammen mit dem Fahrwerksbrett überzogen. Für das Foto wurden alle Teile auf dem Tisch aufgereiht. Langsam nimmt der Flieger seine Formen an. | |

|

|

| Diesen Abend stellt Moritz seinen Rumpf fertig. Es kann ja wohl nicht sein, dass er mit dem Bau vom Modell hinterher hinkt. Sein Vater Thomas reinigt die Ölöfen. Danach brennen diese wieder schön blau. In der Zwischenzeit schneide ich die Rumpfrücken aller 4 Modelle zurecht. Das Beplankungen werden mit Kleber zusammengesetzt und die Stöße gleich glatt geschliffen. Gerade noch rechtzeitig zu Feierabend werden die Beplankungen mit Harz bestrichen und die Teile wandern unter die Presse. Den nächsten Donnerstag werden die Rumpfrücken mit dem Rumpf verklebt. | |

|

|

| Donnerstag Abend sind Alex, Dominik und ich auf der Baustelle. Wir fertigen für alle die Tragflächenauflagen aus 3mm Pappelsperrholz. Zusammen mit dem Befestigungsspant für den Tragflügel werden die Teile direkt auf die Kiefernleisten aufgesetzt und mit dem Styropor verklebt. Vom Motorspant aus wird alles vermessen. Im Rumpfhinterteil werden rechts und links Verstärkungen aus 3mm Balsa eingeklebt und mit Distanzstücken aus Restbalsaholz fixiert. Alex richtet schon mal alle Teile seiner "Ulti" zusammen und freut sich über den tollen Anblick. Er hat schon genaue Vorstellungen über die Farbgebung und hat hierzu auch schon ein Bild mitgebracht. Bei der gemeinsamen Pizza an diesem Abend diskutieren die Jungs über das Design ihrer Modelle weiter. | |

|

|

| Schneetreiben am Samstag, Moritz und ich telefonieren kurz. Wir treffen uns ab 16 Uhr in den Vereinsräumen und bauen weiter. Die Stege im Hinterteil vom Rumpf werden angepasst und angeklebt. Laut Bauplan ist dort ein 5mm Balsabrett vorgesehen. Da wir jedoch die Rudermaschinen für die Höhenruder hinten platzieren wollen sparen wir hier etwas Gewicht ein. Die Aussparung für die Tragfläche wird herausgeschnitten und das Rumpfvorderteil für das Fahrwerk und die Motorhaube passend geformt. Schablonen vom Rumpf, für die Herstellung der Fahrwerke werden gefertigt. Auch hier stimmen die Maßangaben vom Bauplan nicht ganz überein. Nächsten Donnerstag wollen wir das erste Fahrwerk laminieren. Hierzu möchte ich noch eine Pressform aus Aluminiumblechen herstellen. Abschließend werden an diesem Abend noch die Beplankungen für die Leitwerke vorbereitet bevor wir uns beim Asia - Imbiss mit leichter Kost stärken. | |

|

|

| Am Donnerstag werden die Beplankungen für alle Leitwerke vorbereitet. 50 Gramm Harz / Satz werden angemischt und mit der Schaumgummiwalze auf die Beplankung aufgetragen. Zusammen mit 2 Styroporplatten wandern die Teile unter die Presse. Um das Modellfliegen nicht zu verlernen sind wir am Samstag kurz auf dem Fluggelände. Aber es ist zu kalt für mehrere Flüge. Nach einem Start fahren wir in die Bauräume. Die Presse wird geöffnet und die Leitwerksteile verputzt. Mit der vorbereiteten Bohrlehre aus Buchenholz werden die Bohrungen für die 4,5mm Stiftscharniere angebracht. |

|

|

|

| Für 160.- Euro Zubehör liegen hier auf dem Tisch. Die stabilen Ruderhörner von Du-Bro, M3 - Klipse mit dem passenden Löthülsen und 4,5mm Stiftscharniere mit Metalllagerung. Für ein Modell in dieser Größenordnung müssen die Anlenkungen schon etwas stabiler ausgeführt werden. Kurze Zeit später sind das Höhen- und Seitenleitwerk angeschlagen und warten auf den Einbau. | |

|

|

| Der hintere Rumpfrücken wird auf den Rumpf aufgeklebt, erst auf der einen Seite - dann auf der 2. Seite. In der Stärke vom Leitwerk wird ein Füllstück für das Höhenleitwerk eingesetzt. Darauf kommt im rechten Winkel ein Füllstück für das Seitenleitwerk. Aus Styrodur werden nun die Formteile zurechtgeschnitten und an den Rumpf angeklebt. Der Schaumstoff ist leichter wie das, in der Baubeschreibung vorgeschlagene Balsa und erfüllt den gleichen Zweck. An der Unterseite wird ein Deckel aus 5mm Balsa eingesetzt, im Bereich vom Sporn ein Stück Sperrholz. | |

|

|

| Die Formteile aus Styrodur werden mit dem Messer zugeschnitten und anschließend mit dem Schleifklotz auf Form gebracht. Danach werden die eingesetzten Füllteile aus Balsa herausgetrennt. Wir haben nun einen sauberen Rumpfübergang zum Leitwerk. Verklebt wird die ganze Sache erst nach Bespannen mit Bügelfolie. Für das Fahrwerk haben wir 2 Aluminiumbleche auf der Schlagschere zurechtgeschnitten und passend abgekantet. Die Bleche sind zuvor mit Formentrennmittel behandelt und werden anschließen mit 5mm Styropor beklebt. Ca. 20 Streifen aus 280 Gramm - Gewebe werden mit Epoxydharz laminiert. Hierbei dicken wir das Harz mit Baumwollflocken ein. |

|

|

|

| Sind die Glasgewebelagen in gleicher Stärke wie das Styropor, kommt die 2. Blechlage darauf. Die Bleche werden mit einigen Schraubzwingen zusammengespannt. Das Überflüssige Harz wird dadurch herausgedrückt. | |

|

|

| Nach dem Trocknen wird die Form geöffnet und das GFK-Fahrwerk verputzt. Wir vermessen die Spur mit einer Leine zum Rumpfhinterteil hin. 4 Stück M5-Schrauben samt Einschlagmuttern verbinden das Fahrwerk mit dem Rumpf. Noch ein prüfender Blick von vorne - das Modell steht waagerecht zum Baubrett. | |

|

|

| Den Samstagnachmittag benötige ich einige Stunden zur Herstellung einer Biegevorrichtung. Damit lassen sich dann aber auch die 8 oberen Tragflügelbefestigungen aus gescherten 3x30 Alustreifen passgenau herstellen. Am Sonntag sind wir auf dem Modellflugplatz beim Modellfliegen. Danach werden noch schnell die Leisten aus hartem Balsaholz und die Sperrholzverstärkung aus 3mm Pappel eingepasst. Gepresst wird alles mit den 6 Befestigungsschrauben M4. | |

|

|

| Das vordere Rumpfoberteil wird nach dem Baldachin angezeichnet und in 3 Teile aufgeschnitten. Im Bereich vom Aluminium werden die Formteile ausgespart. Mit Weisleim kleben wir rechts und links die Holz - Styroporteile bündig zum Rumpf an sichern diese mit Klebeband. Am nächsten Tag wird das restliche Mittelstück eingepasst und eingeklebt. Das Cockpit wird nach Plan zugeschnitten, eben geschliffen und anschließend mit 3mm Balsa verkleidet. Abschließend werden das Höhen- und Seitenleitwerk verrundet und in den Rumpf eingeklebt. Vermessen wird dieses mit Hilfe einer Schnur welche am Mittelpunkt von Rumpfvorderteil befestigt ist. Abschließend legen wir den Rohbau auf die Waage. 2200 Gramm bislang. Wir sind zufrieden. Auch die Größe vom Modell ist beeindruckend. Der Tisch ist doch 2 Meter lang ! | |

|

|

| Im Nebenzimmer werden nun die Kerne für die Ultimate geschnitten. Mit unserer CNC-Schneide geht dies wie durch Geisterhand. Ist das Programm erst einmal erstellt, ist ein Kern wie der andere. Das Profil NACA 0012 haben wir aus dem Wiechers Profilprogramm exportiert und anschließend in das Profilschneideprogramm von Konopka wieder eingelesen. Nach fünf Minuten sind die Maße ins Programm eingegeben. Einige Probeschnitte werden durchführt. Wenn alles passt werden nur noch die Kerne nacheinander auf die Styroschneide gelegt. So einfach kann das Schneiden von Kernen sein. Nach dem Bauabend sind fast alle Flügelhälften geschnitten, es fehlt uns leider noch etwas Material. |

|

|

|

| Zuhause wurden schon mal 32 Beplankungen aus Abachi vorbereitet. Am nächsten Bauabend sind alle Kerne geschnitten. An der Stoßkante wird ein 2mm Federstahl dazwischen gelegt und anschließend die Beplankungen mit Klebeband zusammengeklebt. Werden die Beplankungen zusammengeklappt sollten diese etwas spannen. Im gefalteten Zustand ist die Hinterkante nun gerade. Mit der Schaumgummiwalze wird nun etwa 30 Gramm Harz / Tragfläche auf die Beplankung aufgetragen. An der Stoßkante wird mit einen Pinsel nochmals Harz hinein gestrichen. Dann wird der Kern und die Beplankung zusammengefügt. Mit etwas Klebeband gesichert wandern 4 Kerne für die Flügelenden und zwei Mittelstücke unter die Presse. Gemäß Wilhelm Busch bleib nur noch zu sagen "diese war der erste Streich und der ...." |

|

|

|

| Sonntag und wieder Regenwetter. Dominik führt einen Rundruf durch, danach geht es ab in die Bauräume. Auch der zweite Rumpf von Dominik ist heute fertig und wartet auf das Folienfinish. Danach montiert er zusammen mit Alex den Baldachin und so kommt auch er mit seinem Flieger, an diesem Tag weiter. Seit Moritz einen Internetzugang hat sitzt er lieber am PC. Sein Modell liegt derweil unverändert im Nebenzimmer.

Am nächsten Wochenende regnet es wieder. Ich bin wieder mal alleine in den Bauräumen. Die Jungs haben zwar reichlich Bauerfahrung, an der notwendigen Ausdauer und Geduld (vielleicht auch Motivation) fehlt es leider im Moment. Ein Modell in dieser Größenordnung ist eben schon ein bisschen mehr Arbeit. Aber dennoch werden die Modelle fertig, auch wenn die Kids daheim vor dem PC sitzen oder anderen Freizeitbeschäftigungen nachgehen. Ich bin ja noch da! Die Kerne vom letzten Modell wandern unter die Presse. Die bereits beplankten Flügel werden an der Nasenleiste eben gehobelt und eine Leiste aus 10mm Balsa daraufgeklebt. Mit Klebeband wird diese gesichert. Ich habe den Motorspant mitgenommen. Zuhause möchte ich die Motorbefestigung vorbereiten. Bis zum nächsten Bauabend sollen diese fertig sein, wenn ich Zeit finde. |

|

|

|

|

Dominik hat die restlichen Nasenleisten an die Flügel geklebt. Die bereits fertigen Flügel werden von mir schon mal an der Nasenleiste verrundet. Auch wenn Moritz und Alexander heute verhindert sind sollten die Flieger dennoch diesen Monat fertig werden. |

|

|

|

|

Es ist Bescherung. Die gelieferten Antriebe sind eingetroffen und werden ausgepackt. Die Jungs sind sprachlos. Am Motor werden die Alurohre mit Pattex angeklebt, danach die gesamte Einheit auf die Aluplatte aufgesetzt. Die Motorhabe wird montiert und der Motor mittig platziert. Die Position der Alurohre wird abgezeichnet. Die Bohrungen für die M6-Schrauben werden gebohrt und der Motor montiert. |

|

|

|

| Auch Alex klebt heute die Seiten- und Höhenleitwerke in der Rumpf. Mit Hilfe eine Schnur wird die Stellung zur Rumpfnase hin vermessen. Das Cockpit wird noch verkleidet und anschließend der Motoreneinbau vorbereitet. Moritz ist im Urlaub, sein Modell ruht unverändert. | |

|

|

| Pfingsten - und es regnet immer noch. Den Spruch mit dem "idealen Bauwetter" schenke ich mir an dieser Stelle. Mittlerweile bereitet einem das Wetter wirklich keinen Spaß mehr. Und einige Vereinsmitglieder sind schon der Meinung, dass es erst wieder schön Wetter wird wenn unsere Ultimate fertig sind. Also ran ans Werk!

Die letzten Motor- und Kabinenhauben sind eingegangen. An dieser Stelle ein recht herzliches Dankeschön für die Unterstützung unserer Jugendarbeit. Wir stellen immer wieder fest, dass die Jugendarbeit von allen Lieferanten tatkräftig unterstützt wird. Man muss diese nur ansprechen. |

|

|

|

|

Die Querruder werden am Parallelanschlag gesägt. Anschließend werden die Leisten zum Bekleben der Querruder für alle Flügel an der Kreissäge zugeschnitten. Momentan bin ich auf Kur und kann mit meinem Sohn an den verregneten Wochenenden etwas an den Ultimate weiterbauen. Füllklötze, zur Befestigung der Ruderhörner werden in die Querruder eingesetzt. |

|

|

|

| Danach werden die Schnittflächen mit den 8mm Balsaleisten beidseitig beklebt. Auf die Stirnseiten der Querruder kommt 3mm Pappelsperrholz. Alles wird mit Klebeband gesichert und kann trocknen bis zum nächsten Bautermin. Gegen Abend lockert das Wetter auf und eine kleine Motorradtour führt mich noch in den Hegau. Dort steht der Wind günstig für unsere Vereinskollegen zum Hangfliegen. | |

|

|

|

Donnerstag - Dominik, Lucas, Marco und ich sind in den Bauräumen. Da mein Audi einen Motorschaden hat kann ich Alexader leider nicht noch auf dem Motorrad mitnehmen. Wir schleifen die aufgeklebten Leisten an Querruder und Flügel eben. Mit einer vorbereiteten Lehre werden die Scharniere angezeichnet. Um die Schlitze für die etwas dickeren Scharniere herzustellen habe ich aus einer schmalen Spachtel ein Werkzeug hergestellt. Dieses Werkzeug ist ca. 1mm dick, passend für die etwas stärkeren Scharniere für Großmodelle. Um den notwendigen Ausschlag zu erreichen wird mit der Kreissäge kurzerhand die entsprechende Schräge an die Ruder gesägt. Nach kurzer Zeit sind alle Querruder angeschlagen. Die montierten Querruder werden innen am Flügelspalt mit 1 mm unterlegt und außen bündig zum Flügel auf Länge gesägt. 3mm Pappelsperrholz bildet als Radbogen den Abschluss. Diese kleben wir wieder mit Weisleim an und sichern durch Klebeband. Abschließend kleben wir an diesem Abend die Flügel mit 5-Minuten-Epoxy zusammen. Die Flügel stehen frei auf dem ebenen Boden und sind nur mit ein Paar Klebebandstreifen gesichert. Die Stühle sichern gegen ein Umfallen. Am Samstag bin ich alleine in den Bauräumen. Die Randbogen werden eben geschliffen und verrundet. Jede Tragfläche bringt nun ein Gewicht von 820 Gramm auf die Waage. Rumpf mit Motor 3400 Gramm + 1640 Gramm für die Flügel ergibt etwas über 5kg. Bin gespannt ob wir unter 8500 Gramm bleiben? |

|

|

|

|

Alle Aussparungen an den Tragflächen will ich mit der Oberfräse herstellen. Hierfür bereite ich eine Fräslehre vor. Die Maße vom Bauplan werden mit der entsprechenden Zugabe für den Laufring aufgezeichnet und ausgeschnitten. Beim Fräsen ist Vorsicht geboten. Die Aussparungen sind unterschiedlich am oberen und unteren Flügel! |

|

|

|

| Wir verwenden den alt bewährten Solarfilm von Robbe. Unser Modellbauhändler freut sich über die umfangreiche Bestellung. Immerhin benötigen wir pro Modell eine 10 - Meter - Rolle.

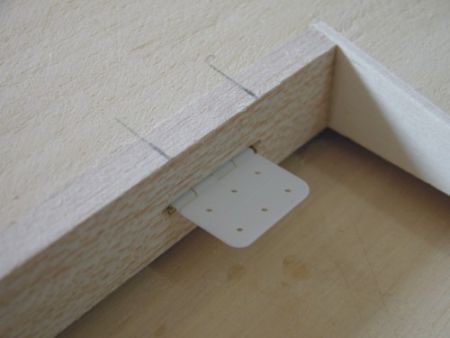

Zurück zum Modell - alle Aussparungen werden nach der Schablone 28mm tief gefräst. Die Schlitze für die Flächendistanzen sind 10mm breit. Diese werden ausgefüllt von je zwei 3mm Balsastreifen. Zur Verbindung der Flächenabstrebung wird ein 4mm Sperrholz verwendet welches aber erst nach der Bespannung hineingeklebt wird. Parallel zur Nasenleiste wird am Mittelstück ein Schlitz gefräst, hochkant ein Balsabrett eingepasst und geklebt. Diese Verstärkung sollen die Flächendübel abstützen. Die Dübel werden gebohrt, montiert und die Position am Rumpfspant angezeichnet. Die Bohrungen werden gebohrt und eventuell passend nachgefeilt. In den Rumpf wird ein 8mm Sperrholz klemmend eingepasst. Im Abstand von 80mm werden die Bohrungen für die M6 - Nylonschrauben in den Flügel gebohrt. Der Flügel wird aufgesetzt, mit der Schnur ausgerichtet und die Stellung abgebohrt. In das Sperrholz werden die Einschlagmuttern montiert und mit Epoxy eingeklebt. Das Sperrholz für die Flächenbefestigung kann nun mit Weisleim hineingeklebt werden. Für die Herstellung der Flächendistanzen bereiten wir Schablonen vor. Die ersten 2 Ausführungen dieser werden hergestellt und zusammengeklebt. Nun wird der Rumpf soweit unterbaut, dass das Höhenleitwerk eine Anstellung von +1,5 Grad aufweist. |

|

|

|

|

Der untere Flügel hat nun eine Anstellung von 0 Grad. Danach werden die Distanzen mit den Sperrholzeinsätzen montiert und der obere Flügel aufgesetzt. Dieser sollte dann ebenfalls mit 0 Grad aufliegen. Nachdem die Distanzen mehrmals nachgearbeitet wurden ist dies bei der oberen Tragfläche dann auch so. Die Positionen für die oberen Schlitze werden angezeichnet. |

|

|

|

| Abschließend kann ich mir es nicht verkneifen den Vogel im zusammengebauten Zustand zu knipsen. So langsam nimmt die erste Ultimate Form an. Ein Ende ist absehbar. Die Folie und das restliche Zubehör ist eingegangen und der erste Doppeldecker ist bald bügelbereit. Am nächsten Bauabend wird die Ultimate von Dominik vermessen. Auch die Flügel von Alex sind zusammengeklebt und können bald gefräst werden. Die Teile von Moritz benötigen noch einige Abende länger. Am Stammtisch diskutieren wir die angegebene Einstellwinkel vom Bauplan. Diese scheinen doch etwas merkwürdig für einen Doppeldecker. Am Wochenende wird im Internet regergiert. In den Foren von www.rc.network.de und www.rcineforum.de stehen die passenden Hinweise zu der EWD der Ultimate. Wir sind fast auf dem richtigen Weg. Der obere Flügel sollte noch, nach Rat der Foren, ein halbes Grad negativ angestellt werden. An dieser Stelle fällt nur auf, dass die Vorzeichen vor den Gradangaben manchmal positiv und manchmal negativ sind. Deshalb schreiben einige beim Höhenleitwerk den Hinweis "Nasenleiste nach oben" hinzu. Hauptsache wir wissen was gemeint ist. |

|

|

|

| Dienstag - eine WhatsApp wird an alle geschickt. Es ist zwar recht warm. In kurzen Hosen und blankem Oberkörper jedoch kann gebaut werden. Doch bei der Hitze sind die Jungs lieber im Schwimmbad. Alexander und ich halten die Stellung.

Bei den ersten 4 Tragflächen werden die Übergänge zum Mittelstück mit 2-Komponenntenspachtel angespachtelt und die zuvor eingeklebten Balsafüllungen für die Befestigung eben geschliffen. Im Bereich der Befestigungsschrauben werden 5 Lagen Gewebe aufgebracht, damit die Schraubenköpfe an dieser Stelle nicht ausreißen können. Mit einem 105-Gramm-Gewebe und Epoxy wird das Mittelstück und ca. 50mm von der Tragfläche beidseitig überzogen. Nur kleine Mengen vom Harz können angerührt werden, sonst härtet das Harz schon im Rührtopf aus. Zu Bauende ist die Oberfläche schon staubtrocken. Schön zu sehen auf dem Bild ist die waagrechte Verstärkung für die Dübel. Alexander hat das letzte Mal seine Tragflächen zusammengeklebt. Heute hat er diese verschliffen und ich habe ihm die Aussparungen mit der Oberfräse gefertigt. Abschließend klebt er noch alle Balsafüllungen in die Schlitze. Er kann am Donnerstag auch die Glasseide auflaminieren. 3 Doppeldecker sind bald bügelbereit. |

|

|

|

| An zwei Ultimate sind die Einstellwinkel ausgemessen und bis auf einige Kleinarbeiten bügelfertig. Diese sogenannten Kleinarbeiten können sich aber erfahrungsgemäß aber noch einige Abende hinziehen. Die untere Flügelabdeckung, einige Laminierarbeiten, die Rudermaschinenbefestigung für Höhen und Seitenruder sind an dieser Stelle nur genannt.

In einer Sonderschicht wurden die Flügel von Moritz gefräst und soweit fertiggestellt. Diese Flügel können nächsten Dienstag mit Gewebe verstärkt werden. Danach können Alex und Moritz den Motoreneinbau vornehmen. Die restlichen Kleinteile zur Fertigstellung sind eingegangen. 40 Meter Bügelfolie, 125er Räder, Tanks, Kleinmaterial und 50 Rudermaschinen liegen bereit. Pro Modell benötigen wir 4 Servos für die Flügel, 2 Stück für das Höhenruder, 2 Stück für Seitenruder und 1 Stück für die Drossel. In der Summe 9 Servos werden verbaut. |

|

|

|

| Ich stelle heute Abend die Flügelabdeckungen für alle Modelle her. Hierzu werden die Flügel nochmals genau ausgerichtet. Danach werden stirnseitig Sperrholzteile eingesetzt und die Übergänge zum Rumpf mit 6mm Balsa verkleidet. Auf der Drehmaschine habe ich kleine Rohrstücke für die Schrauben hergestellt. Diese werden mit eingedicktem Harz eingeklebt und sind zur Führung der Nylonschrauben gedacht. Moritz hat Schulentlassfeier. Er wird sich freuen das auch dieser Bauabschnitt an seinem Modell von mir gebaut wurde. Dominik und Alexander sind im Nebenzimmer und bespannen die Leitwerke mit Bügelfolie. Dominik will sein ganzes Modell schwarz, Alexander den kompletten Vogel blau bespannen. Die anderen 2 Modelle werden rot und gelb. Alle Flieger werden einfarbig und anschließen mit Folienschnitt versehen. |

|

|

|

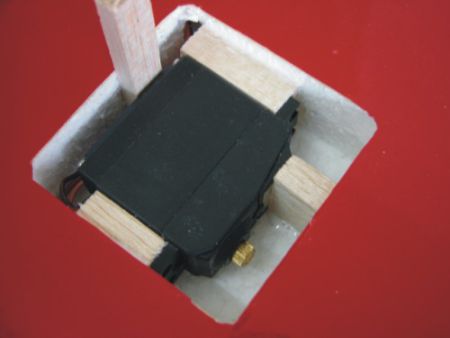

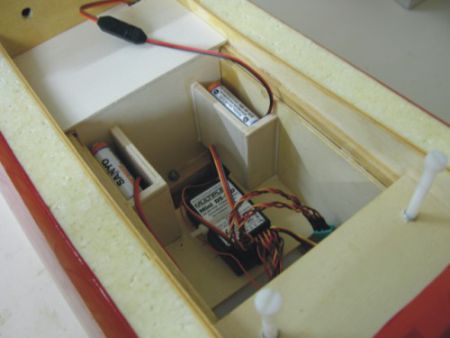

| Während die Jungs im Nebenzimmer Ihre Vögel bespannen bereite ich den Anlageneinbau vor. Das Modell ist jetzt schon sehr kopflastig. Es ist sehr wenig Platz im Rumpf vorhanden. Deshalb werden 4 Rudermaschinen für Höhen- und Seitenruder im hinteren Rumpfteil platziert. So können auf kurzem Weg die Höhen- und Seitenruder angelenkt werden. Anschließend werden werden die Styrodurteile mit dünnem Gewebe und Epoxy überzogen. Horst war heute bei uns. Er hat den Platz für die Auspuffanlage vermessen. Er ist unser Dämpferspezialist im Verein und wird uns die passende Auspuffanlage herstellen. |

|

|

|

| Ich habe Urlaub. Wir wollen bis zum Donnerstag, den 4. August unsere Ultimate weitgehend fertig gestellt haben. Aus diesem Grund werden wir uns jeden Abend ab 17 Uhr treffen. Montag - Die Jungs sind im Bügelzimmer. Alle Tragflächen sind bespannt. Nun sind die Kleinteile dran. Ich habe meine Tragflächen bereits zuhause überzogen. Bewaffnet mit der Atemschutzmaske führe ich im Nebenzimmer die letzten Laminierarbeiten durch. Die Fahrwerksbefestigung wird beidseitig mit 160-Gramm-Gewebe verstärkt. Der Rumpfinnenraum wird für die Auspuffanlage mit Harz imprägniert. Ebenso der Motorspant. Abschließend wird die Flächenauflage mit einem dünnen Gewebe überzogen. Morgen wird der Rumpf verschliffen und kann dann auch mit Bügelfolie überzogen werden. |

|

|

|

| Dienstag - Dominik hat für alle die Dekorsätze geschnitten, außer für sich selbst. Die goldfarbene Folie für seine schwarzen Flügel ist leider noch nicht eingegangen. Die Flügel sind nach einer Stunde mit den Folienschnitten verziert und als Kommentar hört man nur ein herzhaftes "geil" von den Jungs. Die Rümpfe bekommen den letzten Schliff vor dem Überziehen mit Bügelfolie und ich bereite einen Motorträger für den Motoreneinbau vor. Zum Feierabend nehme ich meinen Rumpf mit nach Hause. Morgen werde ich diesen bespannen. Mittwoch - mein Rumpf ist fast bespannt. Bis das Modell fertig ist werden nahezu 10 Meter Bügelfolie verbraucht. Für Dominik muss ich schon schwarze Folie nachordern. Er hilft mir heute den Motoreneinbau fertig zu stellen. Hierzu müssen noch einige Aussparungen und Bohrungen in die Aluplatte gesägt bzw. gebohrt werden. Anschließend werden dann alle Komponenten montiert. Die Rudermaschine für den Vergaser ist direkt auf die Aluplatte montiert. Eine kleine Verkleidung soll das Servo vor der Hitze schützen. Die Hebel am Motor müssen hiefür geringfügig umgebaut werden. Moritz und Alexander sind im Nebenzimmer und bespannen den Rumpf. Ein Abend reicht nicht für die Fertigstellung aus. Morgen geht es weiter. |

|

|

|

| Donnerstag - heute treffen wir uns das letzte Mal vor dem Alpinfliegen in Schröcken. Wir haben uns ein bisschen Erholung verdient. Heute bespannen wir den Rumpf und ich montiere schon mal den ersten Antrieb. Anschließend wird der 750ccm - Tank eingebaut. Laut Herstellerangaben kann auf den Motor ein Propeller von 26 Zoll Durchmesser montiert werden. Die jetzt montierte Latte 22x12, von meinem 3W-85B2 hat schon fast Bodenberührung. Vor der Fahrt nach Schröcken werden über das Internet noch das Heckfahrwerk und nochmals 10 Meter schwarze Folie bestellt. | |

|

|

| Horst, unser Auspuffspezialist hat uns zu unseren MVVS-58 die passenden Dämpfersysteme hergestellt. Diese 4-Kammersysteme sind passend gefertigt für den vorhandenen Platzbedarf vom Modell und genau abgestimmt auf unsere Hochleistungsantriebe. In der Motorenszene sind diese superleichten Dämpfersysteme auch bekannt unter dem Namen Bodensee-Reso.

Ein recht herzliches Dankeschön Dir Horst. Auf Dich kann man sich halt verlassen! Immer wieder unterstützt Du tatkräftig die Jugendarbeit der MBG-Radolfzell. Für den Anschluss an den Motor fräse ich noch die passenden Adapter und stelle die Krümmer her. Dieses wird jedoch noch ein Paar Tage in Anspruch nehmen. |

|

|

|

| Die Modelle sind mittlerweile bespannt. Wir sind beim Anlageneinbau. Auf der Kreissäge werden die Füllklötze für den Querrudereinbau nach Anschlag gesägt. Da alle Aussparungen in den Flügeln nach Lehre gefräst sind funktioniert dies super. Alexander, unser angehender Mechatroniker zeigt uns wie man fachgerecht die Kabel an die Rudermaschinen anlötet. Dies geschieht vorerst bei 16 Rudermaschinen für die Tragflügel. Anschließend werden die Kabel in die vorbereiteten Flügelkanäle eingezogen und die Füllklötze in die Schächte eingeklebt. Wir treffen uns beim Asiaten. Ente mit Gemüse und Reis ist angesagt. | |

|

|

| Die letzten 16 Rudermaschinen werden von Alex und Moritz verlängert und die Stecker angelötet. Diese sind gedacht für Höhen- und Seitenruder. Ich habe zuhause die Radachsen aus M6-Schrauben gedreht. Dominik ist heute sehr müde vom Ferienjob. Zur Entspannung montiert bei allen Modellen die Haupt- und Heckfahrwerke. Ich baue alle restlichen Rudermaschinen in die Tragflächen ein. Gegen Feierabend werden noch auf der Kreissäge alle Abdeckungen per Anschlag gesägt. Heute haben wir mal wieder Appetit auf Pizza und treffen uns beim Italiener. Zum nächsten Bauabend müssen wir die Empfänger samt Fernsteuerung mitbringen. Langsam wird es ernst. | |

|

|

| Alle 4 Rudermaschinen sind in meinem Rumpf eingebaut. Die Stiftscharniere sind mit Uhu plus Endfest 300 eingeklebt. Am Seitenruder sind beidseitig die Ruderhörner mit 4 Stück M3-Schrauben verschraubt. Mit M3-Gabelköpfen und den rostfreien Gewindestangen sind alle Ruder spielfrei angelenkt. Eine Seite der Gewindestange wurde mit Locetide 270 Schraubensicherung mit dem Klips verklebt. Die Klipse sind noch ganz außen eingehängt und ergeben so einen Ausschlag von ca. 30 Grad. Zum Einfliegen ausreichend. Im Modell haben wir einen 9-Kanal Empfänger untergebracht. Auf dem Empfängerausgang 1+2 hängt Seite, auf 3+4 ist das Höhenruder angeschlossen. Dank der modernen Fernsteueranlagen ist die Zuordnung heutzutage, bei den guten Sendern kein Problem mehr. Über die frei programmierbaren Mixer sind so noch alle Kombinationen möglich. Ich baue vor und die 3 Jungs bauen nach. Sie sind immer etwas hinten dran mit dem Baufortschritt. Wie man sieht halten Gesprächsstoff wie Moped, Handy, Computer und dergleichen halt immer etwas auf. Dennoch sind zu Feierabend alle Ruder eingeklebt und die Rudermaschinen montiert. Da Alex am Donnerstag Fahrschule hat werden wir uns ab der nächsten Woche am Dienstag treffen. |

|

|

|

| Alex und ich legen eine Sonderschicht ein. Für die Rudermaschinen der Tragflächen werden Adapterkabel gelötet. Je 2 Rudermaschinen werden zusammengefasst auf einem MPX - Stecker. Nachdem die Rudermaschinen auf Mittelstellung gestellt sind werden diese montiert. Eine 2mm - Sperrholzabdeckung wird auf die Balsaleisten mit Senkkopfschrauben montiert. Die Ruderhörner werden zusammen mit den Klipsen montiert und mit dem Querruder verbohrt. Da die Ruder zu dick sind reicht die Länge der beiliegenden Schrauben nicht aus. Wir besorgen auf den nächsten Termin M2,5 mit 30mm Länge. Alle Ruderscharniere sind mit Uhu-Endfest 300 eingeklebt. Die Sperrholzzungen für die Flügelstreben sind mit den Tagflügel gut verklebt. Das Modell wird wieder auf dem Tisch aufgebaut und für das Vermessen der EWD unterbaut. Nachdem alle Einstellwinkel passen werden die Streben gebohrt und verschraubt. Beim nächsten Termin werden noch Bohrungen zur Gewichtseinsparung an den Streben angebracht. Diese sind doch noch recht schwer. Der gesamte Flieger dagegen ist recht leicht. Beim nächsten mal wird mit einer Federwaage gewogen. |

|

|

|

| Und die Kleinarbeit braucht seine Zeit. Wenig "sichtbares" geschieht am Modell, deshalb kein Bildmaterial.

Dienstag - Alex und ich sind wieder in den Bauräumen zur Sonderschicht. Moritz hat sich am Wochenende zwar angekündigt, findet aber wieder mal den Weg nicht zu uns. Vielleicht gibt es was spannendes im Internet. Ich baue an der Utimate von Dominik weiter. Er ist in der Abendschule beim Englischkurs. Alex baut den Tank ein und vermisst anschließend den Einstellwinkel an seinem Modell. Abschließend klebt er die Sperrholzzungen in die Flügel ein. Donnerstag - Auch das Modell von Dominik ist am Abend vorbereitet zum Vermessen der Flügel und Leitwerke. Dies geschieht dann am nächsten Donnerstag. Donnerstag - wir testen heute einen Katalytofen in den Bauräumen. Laut Angaben soll mit diesem Gerät ein Raum von 90 Kubikmeter in kurzer Zeit aufgeheizt werden können. Der Verbrauch liegt hierbei 100 - 200 Gram Propangas / Stunde. In kurzer Zeit ist es mollig warm in den Räumen. Hört sich ja nicht schlecht an und hat sich am ersten Abend auch gleich bewährt. So sparen wir uns der Aufbau der Oeloefen und wir kommen um die hohen Heizölkosten herum. Das Modell von Dominik ist ausgemessen. Die Sperrholzzungen sind eingeklebt. Moritz montiert den Tank und klebt gegen Feierabend die Flächenstreben zusammen. Ich habe an meinen Streben Bohrungen zur Gewichtserleichterungen angebracht. Am Ende muss ich jedoch feststellen das diese Bohrungen nicht viel bringen, außer einen Festigkeitsverlust. Die restlichen Streben lassen wir ungebohrt. Dienstag - Alex und ich sind wieder am Werk. Wir bauen die Schalterkabel an der Rumpfunterseite ein. Das Modell von Alex und Dominik wird nochmals aufgebaut und die EWD vermessen. Alle Verbindungen werden verbohrt und anschließend verschraubt. Gegen Feierabend stelle ich nochmals die benötigten Teile für den nächsten Abend zusammen. Die Stabantenne soll hinter der Kabine montiert werden. Damit ich an diese Stelle gelange muss an der Unterseite nochmals eine Stück Bügelfolie abgenommen werden. Zum Einbau muss ich zum nächsten Termin noch längere Schrauben mitbringen. Donnerstag - die Stabantenne wird eingebaut. Hierzu wird auf der Rumpfinnenseite ein Formteil aus Pappelsperrholz angefertigt. Die Antenne wird entsprechend gekürzt und mit der Halterung verlötet. Die komplette Einheit wird nun von unten mit Epoxy in der Rumpf geklebt. Auf der Oberseite wird die Mutter aufgesetzt, die ganze Einheit kann trocknen. Die Jungs bügeln im Nebenzimmer die Streben, schneiden die Kabinenhaube zurecht oder fertigen die Öffnungen in der Motorhaube. Bis auf das Modell von Moritz sind wir, bis auf ein Paar Kleinigkeiten soweit fertig. Am Wochenende bestelle ich noch die notwendigen Akkus. Für die Auspuffanlage muss ich noch die Krümmer auf der Fräsmaschine herstellen. Dann können die Ultimate ausgewogen werden. Abschließend baut Alex seinen Vogel zusammen. Seine Mutter und er bewundern das Werk. Donnerstag - 8 Akkus sind angekommenl. Wir verwenden 2500 mAh Zellen vom Typ NiMH. Mit ca. 135 Gramm sind die Zellen sehr leicht und klein. Ein Modell wird komplett montiert. Der Schwerpunkt wird kontrolliert. Dieser passt auf Anhieb. Also kommen beide Zellen unter den Schwerpunkt. Für alle Flieger werden nun die Akkuhalterungen auf der Kreissäge hergestellt und anschließend zusammen geklebt. Die Jungs helfen sich gegenseitig bei der Fertigstellung der offenen Punkte. Bald haben wir es geschafft. Gegen Feierabend bekomme ich noch einen Essenskorb von Alex, Moritz und Dominik überreicht. Sie bedanken sich für meinen Einsatz beim Bau der Flieger. Das ist eine gelungene Überraschung. Jeder hat mit seinem Taschengeld dazu beigetragen mir eine Freude zu bereiten. Auch nicht selbstverständlich! Danke Jungs und ein Dankeschön der Mutter, die dieses durchgeführt hat. Sie weiß an dieser Stelle schon wer gemeint ist. |

|

|

|

| Donnerstag - bei allen Modellen werden die Akkuhalterungen eingebaut. Die Motorhauben werden angepasst und die letzten Öffnungen angebracht. Der Dämpfer ist im Inneren vom Rumpf verstaut und zum Empfänger hin mit Sperrholz verkleidet. Von vorne sind genug Öffnungen zur Kühlung vorhanden und unterhalb der Motorhaube ist eine ausreichende Öffnung damit die Hitze entweichen kann. Ob dies aber wirksam ist wird sich erst im Flugbetrieb weisen. Die Adapterteile für die Auspuffsysteme sind auf der CNC-Fräse. Die 90-Gradrohre sind bestellt und können nach Eingang beim Kollegen geschweißt werden. Am nächsten Donnerstag werden die Kabinenhauben aufgeklebt. Die Abspannungen für die Leitwerke müssen noch hergestellt werden. Also Silikon und die Kleinteile nicht vergessen! | |

|

|

| Donnerstag - die Rohrbögen und alle Befestigungsteile sind geliefert worden von der Fa. PEFA. Die Alu-Adapter wurden Zuhause auf der Fräsmaschine hergestellt. Heute werden die Rohrbögen auf Länge gesägt und am Modell montiert. Beim Anpassen der Motorhaube ist noch die vordere Ecke vom Adapter im Weg. Der ganze Adapter wird nächste Woche noch um 10mm gekürzt und die Schrauben werden noch versenkt. Dann müsste die ganze Sache unter die Motorhaube passen. Horst nimmt gegen Feierabend die Teile mit zum Schweißen. Beim ersten Modell wird mit Silikon für Glas die Kabinenhaube aufgeklebt. Mit Klebeband wir die Haube fixiert. Am Wochenende hole ich meine Ultimate heim um die Adapter zu kürzen und den Auspuff anzupassen. An nächsten Donnerstag sollen die Antriebe endgültig montiert werden. |

|

|

|

| Donnerstag - die Krümmer sind geschweißt und wurden nochmals um 10mm gekürzt um näher an den Motor zu gelangen. So muss an der Motorhaube nicht ausgespart werden. An den Antrieben wurde nochmals Sturz und Seitenzug kontrolliert und diese anschließend fest eingebaut. Die letzten Aussparungen sind an den Motorhaben angebracht. Die Verklebung mit Silikon an der Kabinenhaube hält leider nicht auf der Bügelfolie.

Donnerstag - Im nächsten Versuch verwende ich den altbewährten Uhu Plus Endfest 300. Hierzu wird die Folie an den Klebestellen und die Kabinenhaube mit Schleifpapier angeschliffen und mit Aceton entfettet. Mit sehr wenig Kleber wird die Haube aufgesetzt und mit Tesa - Band gesichert. Ich nenne an dieser Stelle bewusst den Hersteller. Mit vergleichbaren Lieferanten hatte ich an meinen Flieger etwas Probleme. Ich musste die Haube anschließend mit Spiritus reinigen um die Kleberrückstände zu entfernen. Am Abend sind alle Hauben angeklebt. Soweit währen die Modelle nun fertig.... Wenn da nicht schon das Spornrad schon auf dem Baubrett zusammenbricht. Die GFK-Teile sind von sehr schlechter Qualität. Die Radgabeln sind aus Schweißdraht gefertigt und haben keinerlei Nachlauf. Der Ruderhebel ist gebrochen. Und diesen Müll muss man auch noch teuer bezahlen. |

|

|

|

| Wochenende - Aus Aluminiumbleche werden kurzerhand Formen für die Herstellung eines stabilen Spornes an der Abkantbank hergestellt. Aus 20 Lagen 160-Grammgewebe und einigen Kohlefaserstreifen werden neue GFK - Teile hergestellt. 15mm breite Abschnitte werden mit der Laubsäge aufgesägt. Aus 3mm Federstahl werden Radgabeln mit entsprechendem Nachlauf gefertigt. Die Anlenkung vom Lenkhebel geschieht mit Diamantlitze und aufgepressten Adernhülsen. Diese haben sich schon bei unserem Bauprojekt "3D-Sepp" bewährt und halten heute noch dauerhaft. Nun kann man das Leitwerk aus ca. einem halben Meter auf den Boden fallen lassen ohne das der Sporn bricht. So soll es auch sein. Da mein Fahrwerk das leichteste und somit auch das labilste ist bringe ich eine Federung an. In Bohrungen an den Radachsen wird ein vorbereiteter 3mm Federstahl eingelötet. In der Mitte zieht eine Zugfeder die Fahrwerksbeine zusammen. So hat auch der montierte 24 x 10 Zoll - Propeller wieder die notwendige Bodenfreiheit. Zu harte Landungen sollen mit dieser Lösung gedämpft werden. |

|

|

|

| Unsere Mammutbauaktion ist hiermit beendet. Fast ein Jahr war notwendig um die Modelle zu bauen. Jetzt sind diese endlich flugbereit. Alexander, Dominik, Moritz und natürlich auch ich sind erleichtert.

Wir haben es geschafft! Und wenn ich so auf das vergangene Jahr zurückschaue habe ich doch einen großen Anteil an den Modellen selbst hergestellt. Wiederholt habe ich zu den Jungs gesagt: bei der nächsten Bauaktion mit Euch baue ich einfach 4 Modelle alleine, dann bin ich schneller fertig! Das war natürlich als Scherz gedacht. Wenn mir die Bauabende mit den Jugendlichen keinen Freude mehr bereiten unternehme ich lieber etwas anderes. Dafür darf ich auch alle Modelle einfliegen - so wurde dies schon mit allen Jungs vereinbart. Viel Zeit von uns war hierfür notwendig und so manchen Sommerabend haben wir gebaut während unsere Vereinskollegen auf dem Fluggelände zubrachten. In über 100 Fotos und einigen Seiten Text ist dies auf dieser Homepage dokumentiert. Dominik wird noch in den nächsten Wochen Modell für Modell verzieren mit den entsprechenden Folienschnitten. Der Erstflug der Modelle findet dann zu Beginn der nächsten Flugsaison statt. Dieses Ereignis werden wir dann wieder gebührend zu feiern wissen und mit einem kleinen Bereicht im Internet veröffentlichen. Die Kosten für solche ein Projekt sind doch recht hoch. Daher ein Dankeschön an dieser Stelle an alle Lieferanten, welche unsere Jugenarbeit unterstützt haben. Vielen Dank auch an meine Geschäftspartner, welche uns finanziell unterstützt haben. Einen großen Teil der Kosten wurde von ZFM übernommen. Bis bald euer Gerhard Kenner. |