| Depron gehört nicht nur unter die Tapete.

Schon längere Zeit übe ich am Aerofly - Simulator die Torquerolle. Dies funktioniert auch schon super am Bildschirm, nur noch nicht in der Praxis. In der letzten Flugsaison habe ich mir dann auch eine Funflyer gebaut. Aber der richtige Erfolg hatte sich bislang noch nicht eingestellt. Alles ging nun seinen Lauf mit dem Elektromeeting in Villingen-Schwenningen, welches von Ralf Müller ins Leben gerufen wurde. Zahlreiche Ausführungen von Konturflieger waren dort vertreten. Martin Müller zeigte was mit einem sogenannten Billigflieger alles möglich ist. Und alle Beteiligten waren mit diesen Fliegern der Torquerolle mächtig. Also, das kann ja dann nicht so schwer sein! Das sollte doch günstiger gehen in Eigenarbeit! Seitdem wird auf dem Vereinsgelände, oder mal schnell auf einer Wiese regelmäßig geübt. Mittlerweile sind schon einige Torquerollen in bodennähe möglich. Ich habe dabei festgestellt, dass diese Manöver am besten so tief am Boden und so nah wie möglich am Sender funktionieren. Einige Vereinskollegen zogen nach, haben mittlerweile auch so ein Gerät gebaut und üben kräftig. Andere beklagen sich mit der Äußerung "Könnt ihr nicht mal was Vernünftiges fliegen!" Jedoch ich habe, beim Flug mit dem RC1-Modell festgestellt, dass ich plötzlich im Looping unbewusst das Seitenruder mit verwendet um das Modell gerade im Looping zu halten. Auch im kritischen Flugmanöver reagiert man einfach besser. Darum bleibe ich dabei, egal was die Anderen sagen: diese Flieger sind die ideale und preiswerteste Methode das 3D-Fliegen zu erlernen. Schlägt dann der Flieger wieder mal ein wird kurzer Hand Epoxy angerührt und repariert. Mittlerweile ist die Gewichtszunahme an meiner Extra so groß, das mal wieder neue Teile her müssen. Dies ist dann auch der Anlass für das Motto vom anstehenden Ferienprogramm - wir bauen die Depronflieger Ätsch 540, MBG-Äxtra, Knuffel und eine Fox als reinen Segler. In diese Typen wurden noch einige Ideen eingearbeitet. Dies wird auf den Folgeseiten beschrieben. Für das Ferienprogramm wurden Schablonen hergestellt. Damit kann in kurzer Zeit ein Satz hergestellt werden. 1. Tag - pünktlich um 17 Uhr sind alle in den Bauräumen erschienen. Ich habe Urlaub und organisiere wieder das MBG-Ferienprogramm. Das in den letzten 2 Wochen beschaffte Material wird ausgeladen und auf die zuvor aufgeräumten Tische verteilt. Die von mir vorgebauten Modelle werden vorgezeigt und jeder sucht sich sein Modell aus. Favorit ist ganz klar die Fox. Nach ein bisschen Überzeugungsarbeit hat jeder seine Wahl getroffen. Kevin und Dominik baut die Extra. Toni und Nicki bauen den Knuffel. Moritz und Markus haben sich für die Fox entschieden. Felix und ich bauen die Edge 540. |

|

|

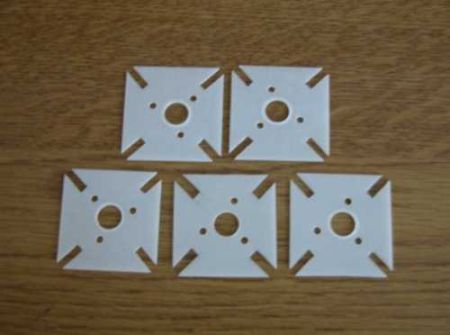

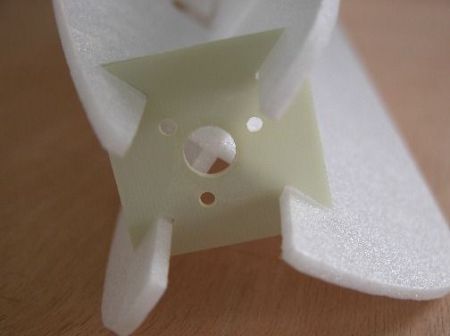

| Und wir legen los. Mit den vorbereiteten Schablonen sind die Depronteile schnell zugeschnitten. Hierbei achten wir auf die Extrusionsrichtung der Platten um eine möglichst hohe Festigkeit zu erzielen. Die Bauweise ist bei allen Modellen gleich und sehr kompakt gehalten. Mehrere Wochen Flugpraxis sind in die Konstruktionen eingeflossen. So wurden z. B. Ausgleichsflächen für die Querruder vorgesehen damit bei höheren Geschwindigkeiten die Ruder noch wirksam sind. Auch die Motoraufhängungen wurden in den letzten Modellen mehrmals geändert. Die jetzige Lösung hat sich bewährt. In den Räumen ist es ruhig - die Jungs sind beschäftigt. Es sind Anschauungsmodelle vorhanden und so muss ich nicht viel zum Bau erzählen. Die Jungs haben mittlerweile Bauerfahrung und Material ist ja genug auf Lager. Ich bereite wieder mal im Nebenzimmer die Motorspanten aus 1,5mm GFK-Platten für alle vor und kann vor Bauende gerade noch meine Seitenteile zuschneiden. Alle anderen Kollegen haben die Flieger schon recht weit gebaut. Und ein Zimmer weiter sind dann die ganz schnellen. Markus mit Vater haben die Fox schon rohbaufertig und wollen morgen den Flieger schon einfliegen. Dominik soll schon mal zum nächsten Abend die Aufkleber mitbringen. Also Dominik schalt den Schneideplotter an! |

|

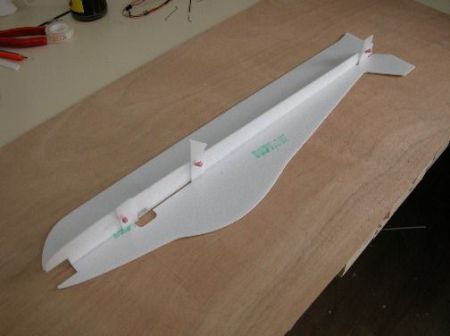

| 2. Tag - heute sind wir eine Stunde später dran. Bei dieser Hitze sind wir lieber etwas länger im Schwimmbad und nutzen die laue Nacht in den Bauräumen. Wir legen los. Die Seitenteile werden zusammengesteckt und mit Uhu-Por zusammengeklebt. In die Aussparungen für Flügel und Leitwerk werden Reststücke hineingesteckt und mit Stecknadeln gesichert. Nach 15 Minuten kann die 2. Seite angeklebt werden. Zur Justierung kann der GFK - Motorträger aufgesteckt werden. Der Rumpf kann trocknen. |

|

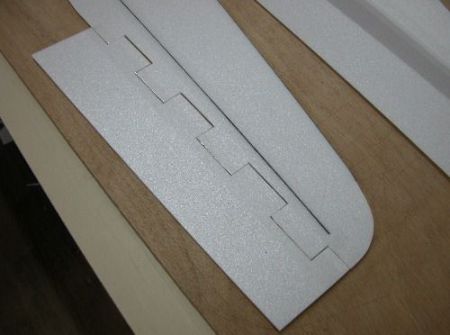

| Der Motorspant wird noch nicht eingeklebt. Dieser wird erst nach der Montage vom Motor aufgesetzt und dann verklebt. Doch hierzu kommen wir noch später. Zuerst werden die Kohleleisten 1x3mm auf Länge geschnitten und mit Schmirgel angeraut. Auf die Unterseite vom Flügel wir über den Schlitz ein Tesafilm geklebt, 5 Minuten Epoxy angerührt, der mittige Kohlestab mit dem Kleber dünn eingestrichen und in den Schlitz hineingedrückt. Ein Tesafilm wird daraufgeklebt. Der vordere Kohlestab wird mit Kontaktkleber angeklebt und danach ein Tesafilm daraufgeklebt. |

|

| Die Unterseite der Tragfläche wird angeschrägt und das Querruder an der Oberseite mit einem 18mm breiten Tesafilm angeklebt. An den Ausgleichsflächen der Querruder wird der Tesafilm eingeschnitten. Das Ruder wird nach oben umgeklappt und an den Drehpunkten von unten mit Tesa nochmals gesichert. Der Flügel wird eingesetzt und das Querruder auf der Gegenseite in der gleichen Art befestigt. Die Dämpfungsfläche vom Höhenruder wird angeschrägt und wieder die Scharnierverbindung mit Tesa hergestellt. Das Höhenleitwerk wird eingesetzt. Das Seitenruder wird angeschrägt und wie schon beim |

|

| Die Fox von Moritz und Markus sind flugfertig. Zusammen habend Sie den ganzen Tag in den Bauräumen zugebracht. Moritz führt im Garten die ersten Gleitflüge durch und alle Anwesenden staunen nicht schlecht über den guten Gleitwinkel. Am Knuffel geht es weiter. Die Servokabel werden gelötet und die komplette Elektronik schon mal auf Position gebracht. Die Befestigung der Komponenten geschieht mittels Klettband. Einfach aber wirksam. Morgen, oder besser gesagt heute (es ist ja schon wieder nach Mitternacht und ich sollte noch ein bisschen schlafen...) wird der Knuffel fertig und bekommt seinen Dekorsatz. |

|

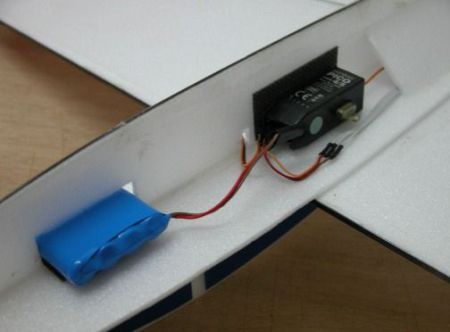

| 3. Tag - Anlageneinbau ist angesagt. Erste Variante. Die Ruderhörner werden aus 1,5mm GFK-Platten hergestellt. Mit der Z-Zange werden aus 0.8mm Federstahl die Gestänge vorbereitet. Die Rudermaschine wird mit Kontaktkleber in die Ecke geklebt. Variante zwei. In den Rumpf wird eine Aussparung für die Rudermaschine ausgeschnitten. Ein 1mm Kohlestab wird mit Schrumpfschlauch verbunden und angelenkt. Auch eine super und spielfrei Lösung. Jeder wie er es mag. |

|

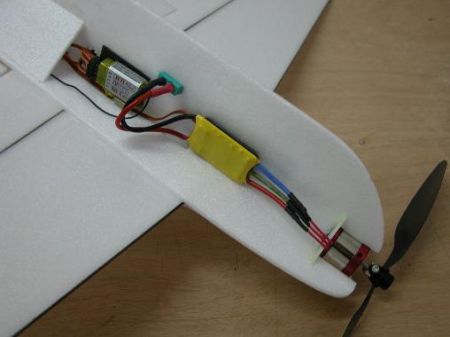

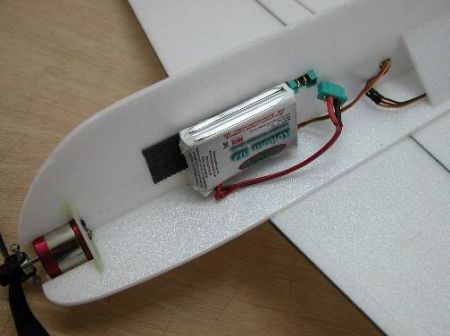

| Um den Rumpf verdrehsteif zu gestallten verwenden viele Hersteller eine Balsa - Dreikantleisten. Effektiver und leichter ist eine Depronverstärkung welche 45 Grad angeschliffen und mit Kontaktkleber angeklebt wird. Wichtig hierbei ist dass die Verstärkung hinten über das Höhenruder und vorne über den Flügel reicht. Ca. 20mm sind ausreichend. Sonst bricht dort der Rumpf ab. Auch kann man anschließend die Kabel samt Antenne verstauen. Auf der einen Seite vom Rumpf sitzt der Regler und der Empfänger. Auf der Gegenseite der Lipo. Das Klettband am Rumpf ist etwas länger um den Schwerpunkt variieren zukönnen. Der Stecker von der Stromversorgung ist in den Rumpf eingesetzt. Unten kommt anschließend noch eine 1mm Kohleverstärkung an den Rumpf und wird mit Tesa gesichert. |

|

| Der Knuffel ist fast flugfertig. Für ca. 1 Sekunde hat das Modell in der Küche bereits seine ersten Schwebeflug durchgeführt. Nun fehlt es nur noch an ein bisschen Optik. Dominik hat die Folienschnitte in den Farben rot, blau und schwarz. vorbereitet. Damit werden die Modelle dann bunt gestaltet. Die Dekorsätze sind ebenfalls für einen Unkostenbeitrag von 5.- Euro erhältlich. Damit unterstützen Sie unsere Jugendarbeit. Dominik und Nicki posieren vor der Kamera mit den gebauten Modellen. Die Extra von Dominik und der Knuffel von Nicki werden morgen auch fertig. |

|

| 4, Tag - Heute ist Pizzatag. Deshalb bauen wir nur bis 20 Uhr, dann sind wir beim Italiener. Bis dahin bringen wir noch die Verspannung der Flügel an. Am Rumpf werden oben und unten M3 - Unterlegscheiben mit 5-Minuten Epoxy angeklebt. Mit einer Nähnadel wird wird nun der Sternfaden eingezogen. An den Kohlestäben wird 1 Umschlingung angebracht. Die ganze Verspannung wird etwas gespannt und anschließend mit Epoxy verklebt. Über den Flügel bis hin zum Motorspant wird wieder unter 45 Grad eine Depronverstärkung angepasst und angeklebt. Am Spant mit Epoxy, am Depron wieder mit Uhu-Por. Und der 3. Depronflieger ist damit flugfertig. Dominik ist bis auf die Aufkleber und die Verspannung fertig. Nicki nimmt seinen Flieger nach Hause um die Anlage einzubauen. |

|

| 5. Tag - Die Antriebe sind immer noch nicht eingegangen. Nicki hat seinen Flieger fertig und wartet noch auf den Motor. Felix baut noch die Anlage in die Fox ein. Kevin ist auch fertig bis auf den Motor. Domink bringt noch die Verspannung an und ich stelle noch die Fox fertig. Als Empfängerakku habe ich 4 NC-Zellen mit je 300mAh zusammengelötet und geschrumpft. Die Stromversorgung wird direkt am Empfänger eingesteckt. An der Unterseite wurde ein 1mm Kohlestab mit Epoxy angeklebt und mit Tesafilm überzogen. Vom Flügel bis zum Leitwerk wird wieder das 3mm - Depron unterm Winkel von 45 Grad eingeklebt. Die letzten 3 Flieger werden für das Foto auf dem Tisch aufgereiht. Wir räumen auf. Morgen treffen wir uns auf dem Fluggelände um die Depron - Flieger einzufliegen. Mal schauen wie die zusammengeklebten Kunststoffplatten fliegen? |

|

| Einflugtag der Fox - pünktlich um 10 Uhr ist Treffpunkt auf unserem Fluggelände. Wir fahren an den Hang. Der Wettergott ist uns wohl gesonnen und hat pünktlich zur Ankunft den Regen abgestellt. Am Hang steht der Wind falsch. Dies ist für die Jungs kein Hindernis, die gebauten Flieger zu testen. Auf der Rückseite ist noch ein kleiner Hang. Dort wird im Hangaufwind hin- und her geflogen. Aber zu mehr reicht es nicht. |

|

|

Wir haben noch viel Spaß mit den Shockflyer - irgend wann wurden dann noch die Antriebe geliefert. Diese wurden eingebaut und wir haben danach noch viel Spaß beim Hovern, Torquen und 3D-Fliegen. Bis heute wurden in dieser Art immer wieder zahlreich Modelle gebaut. Schablonen sind ja vorhanden und mittlerweile gibt es noch einige Schneidevorlagen für mehrere andere Modelle. Unter anderem ist dabei ein toller kleiner Doppeldecker. Na, habe ich Euch neugierig gemacht? Vielleicht berichten wir in einer der nächsten Bauaktionen darüber. Euer Gerhard. |