| Hier geht es zum Berichtsende. |

| Tragflügelbau für Segelflugzeuge. |

|

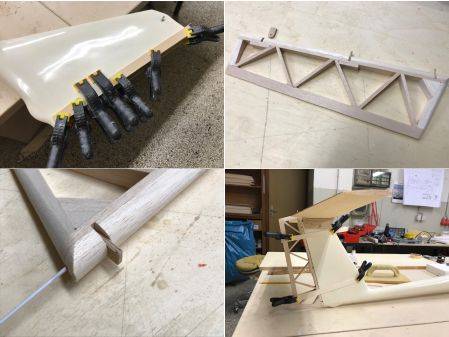

Als langjähriger Modellbauer hat ja jeder schon Mal seine Erfahrung beim Bau von Tragflächen für Segelflugzeuge gemacht. Gar mancher schwört dabei auf die herkömmliche Bauweise in Holz. Andere bewerkstelligen dies lieber mit der neueren GFK-Technik. Nachdem wir nun einige Zeit in den Bauräumen über dieses Thema gesprochen haben, wollen wir nun in den nächsten Wochen einige Tragflügel für Segler selbst herstellen und darüber in unserer HP berichten. Wenn es Euch interessiert schaut einfach mal von Zeit zu Zeit auf diese Seite. Wir aktuallisieren diese Seite immer nach den Bauabenden. Diese sind 3 x in der Woche. Joachim hat sich als erstes Projekt einen gebrauchten GFK-Rumpf mit geschnittenen Styroporkernen gekauft. Laut Plan ist dies eine DG-800. Das Modell hat eine Spannweite von 5700mm. Passend zur Rumpflänge werden die Kerne jedoch auf eine Spannweite von 5200mm gekürzt. Da der Rumpf keine Flügelanformung besitzt ist dies ohne Probleme möglich. Als zweiten Segler werden wir eine ASW-22 erstellen. Der Rumpf ist von Gewalt und hat eine Flügelanformung mit dem Profil HQ 3.0. Die Spannweite soll 4500mm betragen. Die Klappen wollen wir spaltfrei mittels Hohlkehle ausführen. 26.11.2018 - Joachim hat die letzten Tage schon mal das Seitenruder in Stegbauweise gebaut und kräftig Material für den Flügel eingkauft. Furnier mit einer Stärke von 1,4mm wurde beschafft, Kohlefasergewebe, Langzeitharz und Kohlerowings haben schon kräftig den Geldbeutel belastet. Er will die Tragflügelbefestigung über eine Holbrücke, wie bei einem manntragenden Segelflugzeug, erledigen. Auf der Bandsäge hat er aus vielfach verleimten Sperrholz die Holmbrücke ausgesägt. Diese wird heute in den Bauräumen fertiggestellt. Da 24mm Breite doch recht mächtig sind wird das Sperrholz auf eine Breite von 18mm an der Kreissäge gesägt. Somit kann er dann den Holm, welchen er aus Balsa herstellen will noch seitlich verleimen. Kaum hat er richtig begonnen ist es schon wieder Feierabend. Am Mittwooch geht es weiter. 03.12.2018 - Joachim war die letzten Tage fleißig. Mittlerweile wurde die untere Beplankung mit den Kernen verleimt. Hierzu wurde die Beplankung zuerst mit Parketlack imprägniert, dass nicht soviel Epoydharz aufgenommen wird, dann eine Lage Kohlegewebe eingelegt und dies mit den Negativen zusammen unter der Presse verleimt. Die Presse hat eine Länge von 3 Meter. So passen beide Flügelhälften darunter. Heute wird die Presse geöffnet. Da sich das Epoyharz durch die Beplankung durchgedrückt hat kleben die Neagitve an der Beplankung. Also, beim nächsten Mal unbedingt eine Folie dazwischen legen! Dann legt er beide Flügel gegeneinander, damit er die Aussparung für die Holme anzeichnen kann. Diese sind, durch die Holmbrücken leicht versetzt. Zuerst versucht er die Aussparung mit einem heißen Draht zu schneiden. Dies klappt leider nicht und so wird dies mit einem scharfen Messer und einem Lineal erledigt. Nach kurzer Zeit ist die Aussparung hergestellt und der Boden liegt voller Styroporschnipsel. Da die Holmbrücke noch etwas übersteht, nimmt er diese mit ins Geschäft. Dort kann er diese dann nacharbeiten. Für die nächsten Abende ist nun der Holmbau angesagt. Da Joachim sehr oft in den Bauräumen ist, bin sich schon gespannt auf den nächsten Abend. |

|

|

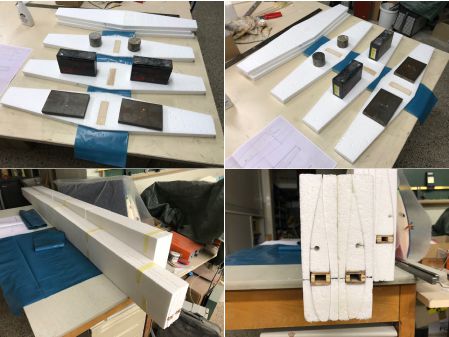

05.12.2018 - ich komme in die Bauräume und bin erstaunt, wie weit Joachim schon wieder gekommen ist. Er hat aus 6mm Balsabretter 3 Lagen mit Gewebe und Epoxy verleimt. Aus dem 18mm dicken Brett hat er nun die konischen Holme auf der Kreissäge zugesägt. Heute werden diese zusammen mit den Holmbrücken aus Sperrholz verleimt. Der Holm reicht dann über den Knick am Flügel. Den Rest vom Holm will er mit Styrodur ausführen. Mal schauen, wie der Stand am Freitag ist. Ich bin schon gespannt. 10.12.2018 - Joachim hat die letzten Tage sehr viel Zeit in den Bauräumen zugebracht. Der Hauptholm mit der Holmbrücke ist soweit fertig und in die Tragfläche eingepasst. Die Aussparungen für die Servokabel sind eingebracht. Leisten für die Ruderanlenkung wurden vorbereitet und eingepasst. Heute werden die Füllklötze für die Ruderhörner vorbereitet und eingeklebt. Ja, so ein Tragflächenbau nimmt schon eine Menge Zeit in Anspruch. Jedoch hat es Jochaim bald geschafft und kann die obere Bepalnkung aufziehen. Vielleicht schon am nächsten Abend. 10.12.2018 - Micha und ich halten heute die Stellung. Die Vorbereitungen für den Flügelbau der ASW-22 und Foka werden getroffen. Ein Styroporblock, mit den Maßen 1200 x 1000 x 600 wird in handliche Blöcke geschnitten. Für die ASW-22 benötigen wir eine Flügeltiefe von 200mm. Für die Foka 300mm. Den ganzen Abend läuft die CNC-Syroporschneide und gegen Ende stehen viele Blöcke an der Wand. Diese können dann in unser Materiallager geschafft werden, nachdem wir aufgeräumt haben. Das geschieht am nächsten Abend. Heute wird erst noch ein Probeschnitt für die ASW hergestellt. Micha schaut gespannt zu. Nach einige Minuten ist dieser fertig. Das Profil passt haargenau an die Anschlussrippe vom Rumpf. So soll es sein! 17.12.2018 - die Vorbereitungen bei Joachim, um die Oberseite zu beplanken, sind soweit erledigt. Da er Heute etwas früher geht wird erst mal nur das Höhenleitwerk beplankt. Zwischen Beplankung und Styropor kommt eine Lage Gewebe. Unter der Presse kann das Leitwerk trocknen. Für die ASW-22 werden heute die Flügelkerne programmiert und geschnitten. Beim Schneiden stelle ich fest, dass die Geometrie nicht genau stimmt. Ich habe bei den Maßangaben am CAD vertan. Nicht so schlimm. So werden eben am nächsten Abend die Kerne geschnitten. Dann werden eben noch einige Kleinigkeiten an der Mig-15 erledigt. |

|

|

21.12.2018 - Joachim hat beide Tragflügel beplankt und die Presse ist wieder abgebaut. Die End- und die Nasenleiste ist beschnitten und der Flügel wurde schon mal vorgeschliffen. Nachdem wir uns beim erste Flügel über den Knick gewundert haben, mussten wir festellen, dass dieser so in die geschnittenen Kerne eingearbeitet ist. Graupner hat dies mal mit dem Teck-Knick betitelt. Das scheint hier auch der Fall zu sein. Ansonsten sind beide Flügel toll geworden. Jetzt gilt es nur noch die Kleinarbeiten zu erledigen. Dazu hat Jochaim ja nun über die Feiertage ausreichend Gelegenheit. Auch die Styrokerne der Foka und der ASW-22 sind soweit geschnitten. Die einzelnen Flügelkerne sind sind je 600mm lang.Damit hängt der Draht nicht so durch und das Profil entspricht eher den Vorgaben. Heute wurden die Fügelklerne entsprechend der Geometrie zusammen auf den Tisch gelegt und an der dicksten Stelle die Holmlinie angezeichnet. Das entspricht dem ersten Drittel der Profiltiefe. Dann habe ich in ein Teilststück mit der Styroschneide einen Holmausschnitt 10mm breit und fast so dick, als das Profil platziert.Das Ergebnis ist genial. Ein 10mm Balsabrett passt saugend in den Kern. Die Idee dabei ist, ein 10mm Pappelsperrholz senkrecht in die Tragfläche einzusetzten. Doch dazu später. Am nächsten Abend werden erst mal Kerne der Foka soweit vorbereitet. Ích möchte ja beine Tragflächen in einem Schritt bauen. |

|

|

07.01.2019 - Joachim hat es bald geschafft. Heute schneidet er die Querruder und die Wölbklappen aus. Da unter der Beplankun Kohlefaser liegt gestaltet sich die nicht ganz so einfach. Einige Messerklingen und Metallsägeblätter bleiben dabei auf der Strecke. Doch gegen Feierabend ist es dann doch geschafft. Alle Ruder sind ausgeschnitten. Auch mit mit meinen Seglerflächen der ASW-22 und Foka geht es heute voran. Im Baumarkt habe ich ein 10mm Pappelsperrhol mit einer Länge von 2500mm zuägen lassen. Damit werde ich die Hauptholme bauen. Doch vorerst dient das Brett als Lineal. Die Kerne werden gemäß der Geometrie aneinander gelegt und mit dem Brett die Mittellinie vom Hauptholm angezeichnet. |

|

|

Dann geht es auf die CNC-Styroschneide und die Holmaussparung 10mm breit wird heraus geschnitten. Am ersten Flügelteil wird die Aussparung 16mm breit. Hier möchte ich beidseitig 3mm Buchensperrholz aufkleben. Dazwischen kommt dann die Steckung. Ebenfalls noch eine 8mm Bohrung für die Kabel der Rudermaschinen. Das geht auf der CNC-Schneide wie im Handumdrehen und ist dehr genau. 11.01.2019 - Heute werden die Hauptholme gerichtet. Im Baumarkt wurde ein Stück Pappelsperrholz 10mm dick und 2600mm lang besorgt. Ein Streifen mit 200mm Breite kostet gerade mal 12 Euro. Auf der Kreissäge werden Streifen, in der Höhe vom Hauptholm gesägt. Die Kerne werden im Bereich vom Hauptholm durchgeschnitten, dann die Kontour der Holme angezeichnet. Mit dem Lineal wird die Geradheit nochmals kontolliert, dann auf der Kreissäge nach dem Strich gesägt. Dies geschieht in dieser Art gleich bei allen 4 Tragflügelhälften. Die ersten 600mm werden dann gleich noch die Zulagen aus 3mm Buchensperrholz zugeschnitten. Diese werden dann später mit dem Holm verleimt, nachdem die Steckung eingebracht ist. Diese Steckung muss aber erst besorgt werden. Mehr darüber später. Joachim hat mittlerweile die Wölbklappen und Querruder ausgeschnitten. Die Aussparungen für die Rudermaschinen sind ausgeschnitten, das Höhenleitwerk ist auch schon ferig. Mit anderen Worten gesagt: er hat es bald geschafft! |

|

|

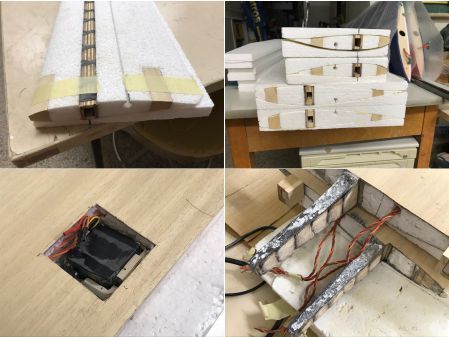

16.01.2019 - Micha und ich sind wieder am werkeln. Die Steckung der beiden Seglerflügel wird heute fertig gestellt. Nachdem am letzten Abend die Aussparungen für die Steckungen 15x10mm an der Kreissäge gesagt wurden werden heute beidseitig die 3mm Buchensperrholt aufgeklebt. Dies geschieht mit Weißleim. Mit einigen 15mm Stahlstiften werden die Teile zusammen genagelt. Drei Nägel sitzen im Bereich der Steckung, je oben und unten. Nun kann schon mal der erste Holm auf Dicke, nach den Styrokernen, gehobelt werden. Dabei komme ich etwas ins Schwitzen. Beim nächsten Hauptholm zeichne ich diesen erst mal an und säge diesen auf der Kreissäge vor. Dann geht es schneller. Heute ist schon wieder 20 Uhr. Am Freitag geht es weiter. 24.01.2019 - am letzten Abend wurden die Holme im Steckungsbereich mit Kohlefaserrowings umwickelt, Heute werden die Styrokerne zusammen mit dem Holm verleimt. Dies geschieht auf der unteren Unterlage vom Syrokern. Zuvor wurden diese durch eine Folie geschützt. Stück für Stück werden die Teile mit eingedicktem Harz zusammengeklebt und mit vielen Gewichten beschwert. Mittig kommt unser neues Stahllineal zum Einsatz. Dort wird die Vorderkante angeschlagen. So wird sichergestellt, das die Geometrie stimmt. So wird mit dem Flügel der ASW-22, sowie mit der Tragfläche der Foka verfahren. Da wir heute noch ein bisschen Zeit haben, schneiden wir auch gleich das Höhenleitwerk der Foka auf der CNC-Schneide. Dabei stelle ich fest, dass wir dieses Leitwerk für beide Modelle verwenden können. Also wird dies gleich zweimal geschnitten. Der Abachi-Furnier wurde heute auch bestellt. Dies hat eine Zeit in Anspruch genommen, da dieser schwer zu bekommen ist. Doch schlussendlich hat es doch geklappt.Abachi-Furnier, beidseitig geschliffen mit 1,2mm ist unterwegs. Am Freitag kann es weiter gehen. |

|

|

25.01.2019 - Joachim und ich halten heute die Stellung. Da der bestellte Frunier noch nicht geliefert wurde, werden heute die Höhenleiterke fertig geschnitten und danach zusammen geklebt mit 5-Minuten Epoxy. Mittig wird dann eine Verstärkung aus hartem Balsa eingepasst und eingeklebt. Und schon wieder sind die Höhenleitwerke fertig für die Beplankung. Im nächsten Schritt werden in die Flügelkerne noch Füllklötze für die Flächendübel eingelassen. Die geschieht am nächsten Abend. Für heute ist Feierabend und wir gehen ins Wochenende. 28.01.2019 - heute werden an allen Tragflügelhäften der Foka und ASW-22 die Füllklötze für die Flächendübel zugesägt, passend zum Profil geschliffen und anschließen eingeklebt. Bie dieser Fummelei vergeht der Abend wie im Fluge. Der Abachi - Furnier wurden immer rnoch nicht von der Post geliefert. Laut Lieferant ist dieser aber unterwegs. Noch ein Abend. Dann möchte ich die Beplankung aufziehen. Bei Joachim geht es auch nicht so richtig weiter. Das mit den Holmbrücken ist doch nicht so einfach! Er hat heute die erste Tragfläche an den Rumpf angepasst, doch dann wieder abgebrochen. Nach einigen Diskutieren ist es vielleich besser erst mal beide Traglügel auf dem Tisch aufzubauen, diese zu Verstiftten und dann diese an den Rumpf anzupassen. Im Nachhineinen wäre es vielleicht doch sinnvoller gewesen eine herkömmliche Steckung zu wählen. Diese Art ist doch recht kompliziert. Ich denke aber, dass wir das schon noch gemeinsam schaffen! |

|

| 30.01.2019 - die Bauräume waren leer und Joachim hat diese Gelegenheit dazu genutzt die Tragflügel zu unterbauen und die Holmbrücken zu verstiften. In die Bohrungen der M8-Schrauben hat er Messingbüchsen eingesetzt. Mit den Muttern angezogen bildet dies eine Einheit und hält bombenfest. Bei der manntagenden Fraktion ist dies ähnlich gelöst. Dort werden Stifte zum Stecken verwendet. Jetzt kann er die Flügel an den Rumpf anpassen. Ein weiterer großer Schritt ist geschafft. |

|

|

30.01.2019 - auch am Flügel der ASW-22 und der Foka geht es heute weiter. Das Beplankungsmaterial wurde heute geliefert und wird gleich in die passende Form geschnitten. Dies geschieht sinnvolerweise im Packet. Dann legen wir Rowings aus Kohlefaser an der Ober- und Unterseite vom Holm. Stirnseitig wird eine Füllstück für die Steckung gerichtet. Eine Schraube wird stirnseitig hineingeschraubt. Daran kann der Kohlerowing angebunden werden. Auf der Gegenseite vom Holm wird eine Aussparung mit Rundfeile gefeilt. Dann können die Rowings unter Zug oben und unten auf den Holm gewickelt werden. Schlussenlich werden nach 5 Lagen die Enden verknüpft. Schon jetzt ist die Festigkeitserhöhung vom Holm beim Durchbiegen spürbar. Beim Aufziehen der Beplankung werden die Kohlefaser mit Epoxy getränkt. Doch mehr dazu später. Für Heute schlägt die Uhr schon wieder 8. 01.02.2019 - den heutigen Abend treffen wir nochmals Vorbereitungen, bevor die Flügel unter die Presse kommen. An den Beplankungen werden die Hinterkanten gerade geholbelt. Mit unserem langen Lineal wird dies kontrolliert. Anschließend wird die Beplankung mit einem Spalt der Furnierstärke auf den Tisch gelegt und mit Panzertape zusammengekelbt. Nach dem Zusammenklappen ergibt dies eine Gerade Hinterkante. Nun wird 105 Gramm Köpergewebe in Form der Beplankung zugeschnitten. Und schon wieder sind 3 Stunden rum und ich frage mich: was wurde heute geschafft? Die Beplankung der ASW-22 muss auch noch vorbereitet werden. Das geschieht in diesem Fall am nächsten Abend. |

|

|

08.02.2019 - bislang hatten wir ja die Tragflügel unter unserer Presse verleimt. Gelegentlich war die Verklebung nicht in Ordnung. Daher versuchen wir es mal mit einer Vakuumpumpe. Da unser Benni schon Erfahrung damit gesammelt hat, tauschen wir uns kurzerhand aus. Das benötigte Equipment wird bestellt und heute aufgebaut. Zum Test versuchen wir es heute erst mal mit einem einem Stück Styropor und schauen wann es zusammen gedrückt wird. Dies geschieht bei einem erhöhten Druck relativ schnell. Laut Benni sollten 0,15 bar ausreichen. Dann ist das erste Höhenleitwerk dran. Die Harzschicht wird nur dünn auf die Beplankung aufgetragen und ein 30mm breiter Gewebestreifen oben und unten aufgelegt. Für das Höhenleitwerk wird so gerade mal 40 Gramm Epoy benötigt. Nachdem das Sandwich aus Kern, Beplankung und Negativen ausgerichtet und mit Kreppband zusammengeklebt ist, kommt das Paket in den Foliensack. Dieser wird mit Akryl verschlossen. Die Pumpe läuft und der Druck von 0,15 bar wird über das Manometer eingestellt. Optisch sieht das schon mal gut aus. Alles wird schön zusammengedrückt. Mal schauen, wie das Ergebnis Morgen ausschaut, nachdem alles getrocknet ist. Joachim passt heute die Kabinenhaube an den Rahmen an. Den Kabinenrahmen hat er als mehrfach verleimt, damit er eine ordenliche Klebekante bekommt. Nachdem die Haube angepasst ist, schaut das doch schon toll aus. Gut gemacht Joachim. |

|

|

09.02.2019 - heute kann ich es kaum erwarten, das erste Höhenleitwerk abzuspannen. Benjamin und ich verabreden sich, um gemeinsam den Foliensack zu öffnen. Was soll ich lange über das Ergebnis ausführen. Es ist einfach nur genial. Ich habe in meiner Modellbaulaufbahn schon viele Flügel mit der Presse gebaut. Das mit Vakuum ist das noch einiges besser. Die Verklebung ist auch mit dem dünnen Harzanstrich super. Also werden heute gleich nochmals die restlichen 2 Höhenruder vorbereitet für den Sack. Auf den Rat von Benjamin lege ich in die Endleiste noch einen Rowing ein. Dieses Mal benötige ich für beide Höhenruder 60 Gramm Harz. Dann kommen beide Kerne wieder in den Foliensack. Im Bereich der Absaugung habe ich je ein 4-fach gefaltetes Küchenruch eingelegt, damit die Luft gut abgesaugt werden kann. Die Leitwerke werden mit Gewichten beschwert, die Pumpe wird eingeschaltet, das Manometer steht auf einem Unterdruck von 0,15 bar und schon verpresst das Vakuum wieder die Teile. Einfach genial. Bin schon gespannt auf Montag. Da werden dann die Teile besägt und ich sehen genau, wie die Festigkeit, bzw. die Verklebung geworden ist. Dann bringe ich auch noch eine Zeitschaltuhr mit. Dann wird die Pumpe nach 12 Stunden automatisch abgeschalten. 12.02.2019 - 3 Leitwerke sind gepresst und werden heute aus dem Foliensack genommen. Nun wollen wir dochmal sehen, wie die Verklebung mit dem geringen Harzauftrag geworden ist. Dies testen wir, indem wir die Teile besägen. Dabei möchte ich gleich mal einen Trick verraten, wie dies sehr leicht erledigt werden kann. Man richtet ein Brett als Anschlag und lässt das die Sägeblattbreite darin ein. Nun kann das Leitwerk bündig zum Negativ ausgerichtet und mit Klebeband gesichert werden. Das Brett dient nun als Anschlag und die überstehende Beplankung lässt sich sehr genau absägen. Eine Nacharbeit ist hierbei nicht mehr nötig. |

|

|

Und gleich werden noch die Nasenleisten auf der Kreissäge vorbereitet und an die Leitwerke angeklebt. Und schon wieder hat die Uhr 8 geschlagen. 13.02.2019 - heute bin ich alleine in den Bauräumen und nutze den Platz um die Tragflügel der Foka zu beplanken. Die obere und untere Beplankung ist an den Enden zusammen geklebt. Es wird nun dünn Epoxy aufgetragen mit der Rolle. Gleich danach kommt auf die Beplankung eine Lage 105 Gramm Köpergewebe. In die Endleistenkante kommen noch 2 Kohlerowings. Die Rowings der Kerne werden mit Harz getränkt und auf das Styropor dünn Harz aufgetragen. Dann werden Beplankung und Kern zusammengefügt und bündig mit den Negativen ausgerichtet. Mit einigen Klebebändern wird das Paket gesichert und gleich im Foliensack platziert. Der Foliensack ist wesentlich länger zugeschnitten und wird mit Acryl verschlossen. Die Kerne werden auf der Tischplatte beschwert, die Vakuumpumpe wird gestartet und ein Unterdruck von 1,5 bar eingestellt. Die erste Flügelhälfte wird schon mal gepresst, da die Vorbereitung der zweiten Tragfläche auch eine halbe Stunde in Anspruch nimmt. Mit diesem Flügel wird gleich verfahren, der Foliensack nochmals geöffnet und beide Tragflügel gepresst. Dann geht es nach Hause. Da das mit der Zeitschaltuhr ja nicht geklappt hat fahre ich den nächsten Morgen gleich nochmals in die Bauräume und stelle die Pumpe ab. Die beiden Tragflügel sind sehr stabil geworden, wenn auch etwas schwer. Damit sich diese nicht verziehen, werden die Flügel an der Hinterkante mit einigen Klammern zusammengespammt und Hochkant auf den Tisch gestellt. So bleiben diese bis am Freitag liegen. Dann geht es weiter. |

|

|

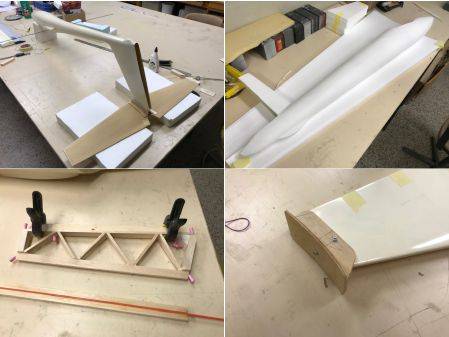

15.02.2019 - Joachim baut heute den Großsegler auf. Dazu werden alle Tische abgeräumt. Gar nicht so einfach die Flügel mit der Holmbrücke anzupassen. Der Flügel wird mit einer Schnur zum Leitwerk hin vermessen. Einige Flüllklötze zwischen Rumpf und Flügel werden eingepasst und an den Flügel angeklebt. Da ist noch Einiges zu tun, bis der Flügel schlussendlich an den Rumpf passt. Das heute war erst der Anfang. Die Flügel der Foka werden heute für die Nasenleiste besägt. Dies geschieht wieder in der gleichen Art, wie schon beim Höhenleitwerk. Aus einer 2,5 Meter langen Kantholz aus Kiefer wird ein Holm 15x6 aufgesägt. Dieser wir mit Weißleim an den Flügel geklebt. Mit einigen Klebandstücken wird die Nasenleiste gesichert. Schon mal eine Zwischenbilanz zu den Tragflügel der Foka. Diese sind mit 1100 Gramm pro Flügel doch recht schwer geworden. Dafür sind diese sehr stabil. Ist bei diesem Flieger vielleicht für den Durchzug beim Kunstflug nicht schlecht. Bei der ASW-22 werde ich nur noch Glasgewebe im Ruderbereich und weniger Harz verwenden. Bei der Foka waren es doch 150 Gramm pro Flügel. 18.02.2018 - Joachim passt heute seine Flügel an der Rumpf an. Daher ist weniger Platz. Also werden heute erst mal die Nasenleisten der Foka in Form gebracht. Dies geschieht recht schnell mit dem Hobel und etwas Gefühl. Abschließend wird mit der langen Schleifleiste die Nasenleiste verrundet und nachgeschliffen, bis ich zufrieden bin. Das benötigt doch noch einige Zeit. Die Zeit reicht heute noch. um die Nasenleisten der Höhenleitwerke in Form zu bringen. Dann ist es auch schon wieder 20 Uhr und Feierabend. Joachim ist heute auch ein Stück weiter gekommen. Das mit der Flügelanformung an den Rumpf sieht schon recht gut aus. 20.02.2018 - Der Segler von Joachim belegt immer noch mehrere Tische, um die Tragflügel an den Rumpf anzupassen. Nicht so schlimm. So kann ich die Nasenleiste vom letzten Höhenleitwerk noch fertig stellen. Dann werden alle Leitwerke gleich mit dem Schwingschleifer überschliffen. Damit ist die Oberfläche bügelfertig. Die Leitwerke werden auf die Seite gelegt. Dann werden die Beplankungen der ASW-22 vorbereitet und die Gewebezuschnitte passend geschnitten. Am Freitag möchte ich die Flügel der ASW-22 entgültig pressen. Dann sollte wieder Platz auf den Tischen sein. Die Tragflügel der Foka sind übrigens toll geworden. Joachim hat die Stahlsteckung 15x10mm in der Mitte um 3 Grad gekantet. Heute kann ich die Flügel mal zusammenstecken. Das sieht ja recht gut aus. Doch ist mir leider ein kleiner Fehler unterlaufen. Die Vorderkante sollte ja gerade sein. An meiner Foka ist dies leider nicht. Ich habe den Hauptholm in das erste Drittel gesetzt. Auch nicht so schlimm. Dann sieht der Flieger eben eher wie eine Lunak aus und ich benötige vorne weniger Gewicht. |

|

|

23.2 - 25.2.2019 - dieses Wochende wurden die Flügel der ASW-22 gepresst. Aus der Erfahrung der Foka heraus wurden die Kerne fliegend gelagert. Damit ist gemeint, dass diese nur noch an den Enden aufliegen und dort beschwert werden. Es wurde dort eine Lage Furnier untergelegt. Der Rest liegt also nicht auf dem Tisch auf. Mit der Zeitschaltuhr wurden 12 Stunden als Countdown eingestellt. Das Ergebnis war am Folgetag zu sehen. Die Flügel wurden so absolut gerade. Die Festigkeit beim Biegen der Flächen ist sehr gut. Bis zum Montag hin wurden die beiden Tragflügel mit einigen Klammern zusammengespannt. Wie schon bei der Foka wurden die Flügel an der Kreissäge besägt, dann die Nasenleisten wieder aus Kiefernleisten aufgesägt und an die Vorderkante der Tragläche geklebt. 01.03.2019 - ein Abend war netwenig, um die Nasenleisten aus Tannenholz mit dem Hobel in Form zu bringen. Danach wurden diese mit eine langen Schleifleiste noch schön rund geschliffen. Die Klappen wurden mit 25% der FLügeltiefe angezeichnet. Dies über die ganze Länge. Nun ging es gespannt zu Waage. Fast genau 1000 Gramm hatte jeder Flügel. Der sparsame Harzauftrag und weniger Gewebe im Flügel hat mir Recht gegeben. Die Ferstigkeit ist immer noch sehr gut. |

|

|

Nun geht es an die Flügelsteckung. Zuerst wird aus 3mm Buchensperrholz eine Schablone der Anschlussrippe angefertigt. Diese wird bündig auf den Rumpfübergang gelegt und abgebohrt mit einem kleinen Bohrer. Die 15x10mm Aussparung für die Steckung wird passend aus dem GFK gefeilt. Joachim hat mir nochmals Stahlstäbe mit 5 Grad V-Form gebogen. Probehalber werden schon mal beíde Fügel mit der Steckung an den Rumpf gesteckt. Das sieht doch schon recht gut aus! Da ist nicht mehr viel nachzuarbeiten. Also werden die 5er Bohrungen für die Messingrohe vorne und hinten gleich gebohrt und die Messingrohre eingeklebt mit eingedicktem Harz. Hinten ist das Messingrohr durchgehend. Vorne habe ich nur Stücke mit eine Länge von 30mm eingesetzt. Mit einem 4mm Federstahl werden diese in Position gehalten. Ich habe die letzten Tage immer wieder über die Steckung nachgedacht und folgend Lösung gefunden. In die FLügel kommen hinten Stahlstifte mit 4mm Durchmesser. Vorne möchte ich Gewindestangen M4 verwenden. Diese werden in den Flügel eingekelbt und dann gleichzeitig als Sicherung, gegen herausrutschen verwendet, indem eine Mutter aufgeschraubt wird. So habe ich schon die Flügel der Mig-15 gesichert. Das hält prima. 04.03.2019 - den heutigen Abend nutze ich zum Aufbau vom Segler und passe die Anschlussrippen an. Da ich heute alleine bin, störe ich da keinen. Mit seinen 4,5 Meter Spannweite stellt die ASW-22 schon was dar. |

|

|

Mit der Schleifleiste muss ein bisschen nachgeschliffen werden. Dann passt aber schon die Anschlussrippe an den Rumpf. Die Rippen werden nun mit Weißleim an den Flügel geleimt und mit Klebeband gesichert. Die Flügel werden beiseite gelegt. Da das Höhenleitwerk als Pendelruder ausgeführt wird, widme ich mich der Wippe für das Höhenleitwerk. Eine Auflage aus 3 Stück Abachifurnier und 2 Lagen Gewebe werden zusammen mit Harz als Sandwich verleimt und zusammen mit dem Höhenleitwerk, Folien und dem Negativ gepresst. Die Auflage ist dann 3,5mm dick. Das sollte reichen. Nächsten Abend geht es weiter. Für heute ist genug. 06.03.2019 - heute ist geht es eng zu in den Bauräumen. 2 Segler sind aufgebaut um die Steckung fertig zu stellen. Joachim ist mit dem Ausrichten der Holmbrücke beschäftigt. Bei dieser Spannweite von 5,5 Meter ist die Montage alleine nicht mehr möglich. Dazu müssen in der Holmbrüch 2 M10-Schrauben platziert werden. Dafür sucht er immer noch eine Lösung. An der ASW-22 wurden heute die Anschlussrippen bündig geschliffen und die Stiftbohrungen durch den Rumpf in die Flügel abgebohrt. Dies geschieht mit einem langen 4mm Bohrer. Danach wurde mit der EWD-Waage beide Tragflügel konrolliert. Alles passt auf Anhieb. Der Segler wird abgebaut und es ist wieder Platz. |

|

|

Schön zu sehen sind die 4mm-Bolzen, welche für die Arretierung der Flügel gedacht sind. Die hintere besteht aus 4mm Federstahl, die vordere ist eine M4-Gewindestange. Diese wird gleichzeitig als Sicherung, gegen das Herausrutschen verwendet, indem eine Mutter darauf gedreht wid. Die am letzten Abend verleimte Auflage für das Pendelruder ist auch toll geworden. Daher kann heute die Wippe fertig gestellt werden. Beim Verleimen mit Uhu-Plus ist eine Distanz dazwischen geschraubt. Diese ist gleich breit, wie die Dämpfungsfläche vom Seitenleitwerk. Zuhause drehe ich mir dann schon mal die Lagerung aus Messing. Die Aussparung für das Seitenruder wird noch angezeichnet und herausgeschnitten. Anschließend wird diese mit Furnier beklebt. Das Ankleben der beiden Randbögen erfolgt gerade noch rechtzeitig vor dem Feierabend. Joachim will Morgen seine Steckung fertig stellen. Bin schon gespannt auf das Ergebnis am Freitag. 11.03.2019 - heute wird die Wippe für das Pendlruder demoniert. Bei der Verklebung ist ein bisschen Kleber in die Lagerung gelangt. Nach einiger Fummelei ist dann alles wieder beweglich. Der Segler wird kurz aufgebaut, die EWD ausgerichtet und die Höhe vom Seitenruder gemessen. Dies endet ja an der Oberseite vom Höhenleitwerk. Dann wird das Seitenruder in Stegbauweise gebaut. Abschließend wird gleich noch eine Nut für das Bowdenzugrohr in eine Balsaleiste gesägt und dieses mit Uhu-Plus in die Leiste geklebt. Damit werden wir später die spaltfreie Ruderanlenkung herstellen. Abschließend wird noch die Leiste für die Dämpfungfläche vom Seitenruder eingepasst und schon mal geschaut wo wir die Rudermaschine für das Pendelruder platzieren wird. Das wird am nächsten Abend das Thema sein. Joachim hat seine DG-800 mal auf die Seite gelegt. Er baut sich nun erst mal einen Kobuz für seinen nächsten Urlaub. Der Rumpf ist aus GFK. Die Flügel sind schon in RG-14 aus Styropor geschnitten. |

|

|

Heute widmet er sich erst mal der Flügelsteckung. Hierfür hat er sich aus der Drohnenszene einige Kohlevierkante besorgt. In dieser ist eine Bohrung mit 10mm. Darin passt wieder sauber ein Stab mit 10mm. Die Teile sind hochfest und sollten der Beanspruchung gewachsen sein. Die Styrokerne werden 200 lang abeschnitten. An dieser Stelle werden dann die Stützrippen eingesetzt. Pro Flügelhälfte sieht er 2 Grad V-Form vor. 22.03.2019 - mittlerweile ist die Rudermaschine für das Höhenleitwerk eingebaut, die Leiste in die Dämpfungsfläche eingebaut und das Seitenruder an der ASW-22 dran. Für die spaltfreie Anlenkung der Ruder gehe ich wie folgt vor. In eine Balsaleiste wird mit der Kreissäge ein Nut gesägt. In diese Nut wird dann ein Bowdenzugrohr geklebt. Die Leiste mit Rohr wird dann an das Ruder geklebt und nach dem Trocknen verrundet. Dann werden wieder auf der Kreissäge Schlitze gesägt. Aus 3mm Buchensperrholz werden kleine Lappen hergestellt und eine 2mm Bohrung gebohrt. Diese werden in die Ruder eingesteckt und die Bowdenzughülse eingeführt. In die Leiste der Dämpfungsfläche werden Schlitze eingebracht. Dann können auch schon die Sperrholzlappen in die Schlitz geklebt werden. Damit das Ruder mittig sitzt werden beidseitig Leisten angebracht und mit Klammern festgespannt. |

|

|

Auch Joachim kommt heute einen großen Schritt weiter. Seine Kerne der Kobutz sind fertig zum Beplanken. So wird heute wieder den ganzen Abend Epoxy aufgetragen, Gewebe aufglegt, Beplankung und Kerne zusammengefügt und mit Klebeband gesichert. Dann kommt alles wieder in den Foliensack und die Vakuumpumpe tut den Rest. Bislang kommt meine Investition der Pumpe samt Zubehör (ca. 500 Euro) recht gut an und das Ergebnis war bisher überzeugend. Mit diesen Flügel startet Joachim den Versuch, die Nasenleiste aus eingedicktem Harz herzustellen. Dabei werden die Negative als Form genutzt, die Nasenleiste am Kern etwas abgeschnitten und eingdicktes Harz, im Bereich der Nasenleiste eingebracht. Ich bin schon gespannt auf das Ergebnis. Ich wollte heute den Nasenantrieb einbauen. Leider hat das nicht geklappt, weil jemand alle Einschlagmuttern aufgebraucht hat, ohne diese nachzufüllen. So ist es eben, wenn mehrere Kollegen im gleichen Raum bauen und den Zugriff darauf haben. Nicht so schlimm, neue Einschlagmuttern sind schon wieder bestellt. Dann wird eben der Kabinenrahmen hergestellt. Dazu richte ich ein Formteil aus Styropor auf der CNC-Schneide. Dieses hat zum Kabinenausschnitt 5mm Luft. 5 Lagen Abachifurnier, dazwischen immer eine Lage Gewebe, werben mit Epoxydharz zusammenlaminiert zu einem Sandwich. Diese ist danach recht weich und kann gut verformt werden. Zusammen mit dem Formteil wird dann das Sandwich mit der Kabinenanformung vom Rumpf gepresst. Dazu genügen einige Gewichte, in unserem Fall einige alte Akkus. So kann nun alles aushärten. |

|

|

27.03.2019 - der Kabinenrahmen ist toll geworden. Dieser wird gleich passend zur Rumpfform gesägt und geschliffen und gleich innen ausgespart. Vorn wird ein Anschlag gefertigt und angeklebt. Hinten kommt der Kabinenverschluss hin. Dann wird schon mal die Kabinenhaube passend zugeschnitten. Abschließend wird dann noch der Kabinenrahmen mit Porenfüller gestrichen. Dann kann dieser das nächste Mal schon lackiert werden. Gegen Feierabend wird noch der Spant samt Motor mit Fernwelle in den Rumpf eingeklebt. Dies geschieht wieder mit eingedicktem Harz. Das Höhenleitwerk und das Seitenruder nehme ich mit nach Hause. Dann kann ich diese schon mal mit Oracover bespannen. Auch Joachim ist ein großen Schritt weiter gekommen. Die Tragflügel mit der gegossenen Nasenleiste wurden Danke der neuen Vakuumpumpe genial. Es sind zwar kleine Lufteinschlüsse in der Nasenleiste vorhanden. Doch diese können noch gespachtelt werden. Und schon kümmert er sich heute um die Flügelsteckung. Die Rumpfsehne wird ausgerichtet. Dabei das Höhenleitwerk auf 0 Grad gestellt und die Bohrung für die Steckung angebracht. Nun können die Flügel mit 1 Grad Anstellung angezeichnet und die hinteren Verdrehstifte gebohrt werden. Doch schon ist es wieder Feierabend und Aufräumen ist angesagt. |

|

| Ich bin noch angesprochen worden, wie das mit der Fernwelle funktioniert. In der Nasenspitze sitzt ein Messingrohr, welches eingeharzt ist. Dort steht dann die 5er Welle heraus. Darauf kommt dann der Mitnehmer mit Spannkonus für die Propeller. Man erspart sich dann das hässliche Abschneiden der Rumpfspitze udn den Spinner. Die Klapppropeller legen sich ja an den Rumpf und fallen nicht auf. |

|

23.04.2019 - von einigen Mitlesern, welche nicht aus unserem Verein stammen, bin ich angsprochen worden, wann es mit dem Bericht wieder weiter geht. Also ist es mal wieder an der Zeit, etwas zu schreiben. Die Flusaison hat begonnen und die Anzahl der Kollegen in den Bauräumen lichtet sich. Joachim befindet sich in der Zielgeraden beim Bau seiner Kobutz. Heute werden schon die Ruder an den Flügel angeschlagen. Nachdem es Schwierigkeiten mit den Hohlkehlen gab, hat die Ruder in der herkömmlichen Art angeschlagen, nähmlich oben und unten mit schwarzer Plotterfolie. Das hält auch bombenfest. Gegen Ende vom Bauabend beraten wir noch etwas über die Befestigung vom Kabinenrahmen. Dann ist auch schon wieder Feierabend. Auch an der ASW-22 bin ich einen großen Schritt weiter gekommen. Die Ruder wurden abgetrennt vom Flügel. Wie schon bei vielen meiner Modelle werden diese wieder spaltfrei angeschlagen. Das geht ja recht einfach, wenn man es kann. In eine Balsaleiste wird 3mm tief und breit ein Sägeschnitt gefertigt. Darin wird mit Uhu-plus ein 3mm Bowdenzugrohr erst angerauht mit Schmirgel und dann eingeklebt. Mit Weißleim wird die Leiste dann gleich an das Ruder geklebt und mit Klebeband gesichert. In den Tragflügel wird dann mit Schmirgel und einem 8mm Alurohr die Hohlkehle geschliffen. Am nächsten Abend werden die angeklebten Leisten verrundet und immer wieder in die Hohlkele vom Tragflügel eingepasst. Dann werden an der Kreissäge 5 Schlitze pro Ruder gesägt. Darin finden die Scharnierhalterungen aus 3mm Buchensperrholz Platz und wird mit der Bowdenzuglitze montiert. So das Ganze in Kürze. Natürlich benötigt auch dies seine Zeit und Sorgfalt. Dannn können die Ruder in in den Flügel eingelassen werden. Wie dieses funktioniert erfahrt ihr im nächsten Bericht. Also bitte noch etwas Geduld. |

|

|

26.04.2019 - Zuhause habe ich einen Einsatz für den Lötkolben aus Messing gedreht. Dieser hat einen Durchmesser von 3mm und ist ca. 30mm lang. Damit können toll Aussparungen für die Scharniere in Styropor geschmolzen werden. Nachdem alle Aussparungen gefertigt sind und die Ruder eingepasst sind, werden die Tragflügel, zusammen mit den untereren Negativen, senkrecht aufgespannt. Dann wird Epoxy mit Thyxotropiermittel eingedickt und in eine Spritze eingefüllt. Die Ausparungen für die Scharniere werden zur Hälfte mit dem eingedicktem Harz gefüllt und dann die Ruder eingesetzt. Mit Klebebeand werden die Ruder fixiert und sollten nun schön an den Negativen anliegen. So können die Flügel mit den Ruder zusammen aushärten. Morgen können wir uns das Ergebnis anschauen. Die Kabinenhaube wurde am Vortag mit Uhu-Plus aufgezogen. Das Klebeband kann heute wieder gelöst werden. Das Ergebnis ist wieder super. Ja, so bereitet der Modellbau Spaß, wenn alles klappt, wie man es sich vorstellt. Das ist leider nicht immer so! Dann wird heute noch die Wippe für das Höhenleitwerk mit einer M3-Gewindestange angelenkt. Dann ist auch schon wieder 20 Uhr und Zeit zu Gehen. 08.05.2019 - Joachim hat es geschafft. Sein Kobutz ist flugfertig. Er hat die letzten Tage fast täglich in den Bauräumen zugebracht. Mit 2,5 Meter Spannweite hat das Modell an die 3kg Gewicht und damit sicherlich eine guten Durchzug. Für Morgen ist kräftiger Wind angesagt. Da will er den Erstflug am Hang wagen. Ich drücke ihm dafür die Daumen. Bei meiner ASW-22 geht es noch einige Tage. Das Servobrett und die Akkuhalterung für den 4S-Lipo ist im Rumpf eingebaut. Die Halterung wurde schraubbar gestaltet, damit diese ausgebaut werden kann. Nur dann komme ich an den Motor und kann diesen ausbauen. Heute wird die Rudermaschine für das Seitenruder, der Empfänger, der Regler und das Vario eingebaut. Zuhause kann ich dann schon mal die Kabelbäume löten und diese am nächsten Abend einbauen. Dann noch die Seilzüge für das Seitenruder. Dann sollte der Rumpf auch fertig sein. Dann geht es an die Fertigstellung der Tragflügel... |

|

|

11.05.2019 - heute hat mir Joachim eine WA-Nachricht vom Hang gesendet. Der Kobuz hatte heute seinen Erstflug absolviert und fliegt gut. Nun darf der Flieger rmit nach Italien in die Ferien. Durch die gute Nachricht von Joachim angespornt, geht es heute wieder in die Bauräume. Heute geht es mit den Tragflügel weiter. Eine Schablone für die Oberfräse wird gerichtet. Der Duchmesser für die Rudermaschinen soll 50mm werden. Aus Festikeitsgründen sollen die Aussparungen kreisrund werden. Die Lage der Rudermaschinen wird auf dem Flügel angezeichnet und mit der Oberfräse die Aussparungen heraus gefräst. Kurze Zeit später sind 4 kreisrunde Aussparungen an der Flügelunterseite gefräst. Die Tiefe reicht bis zu oberen Beplankung. Damit an der Flügelunterseite nichts mehr hervor steht möchte ich die Ruder über Kreuz anlenken. Wie das genau funktioniert, erfahrt ihr das nächste Mal. Immer wieder lassen mir die Mitleser unserer HP Komentare zukommen. Den nachfolgenden möchte ich Euch nicht vorenthalten. Habe Eure Vereinsaktivitäten mit größtem Interesse auf Eurer Homepage genau angeschaut, man muss Euch neidlos ein ganz besonderes Lob aussprechen. Bin seit meinem 10 Lebensjahr Modellflieger und wir hatten hier in Aalen damals 1950-1960 auch eine eigene Modellbau-Vereinswerkstatt in der Segelfliegerhalle des Manntragenden Aaleners Luftsportringes. Wir bauten unter sachkundiger Anleitung Freiflugmodelle und gingen gemeinsam auf Wettbewerbe damit. Leider ist diese Gemeinschaft auseinander gegangen und der dann gegründete MFG Ostalb hatte keine Möglichkeit einen gemeinsamen Bastelraum anzubieten. Eure Bilder und Berichte haben bei mir wieder die schönen Erinnerungen an Damals geweckt, als man in der Gemeinschaft zusammen gebaut hat. Macht weiter so ich freue mich für Euch. 25.05.2019 - bald ist es geschafft mit der ASW-22 und der Erstflug kann erfolgen. Zuhause wurden die Tragflügel mit Oracover bespannt. Oben weiß und unten rot, damit der Segler in großen Höhen gut zu sehen ist. Die Flügel ließen sich problemlos bespannen, da diese nicht hohl sind. Die Querruder hätte ich besser lackiert. Diese sind im Endleistenbereich hohl und da ist das mit der Folie schon eine Fummelei. Damit keine Druckstellen an der Oberfläche entstehen verwende ich als Unterlage am Bügeleisen immer ich Stück Jeansstoff. Das Bügeleisen wird dabei bis zum Anschlag hochgedreht. Dann kann die Folie gespannt und auf der Oberfläche festgerieben werden. Durch die Folie ist dann sogar die Holzstruktur leicht zu sehen. Ansonsten ergibt dieses Verfahren eine geniale Oberfläche. Heute werden mit dem Lötkolben die Aussparungen für die Rudermaschinen, Gestänge und Scharniere herausgebrannt. Dann werden die Ruder angeschlagen und die Rundermaschinen montiert. Leider habe ich heute den Servotester vergessen. Dann widme ich mich eben dem neu gekauften Startwagen. Da werden schon mal die Zulagen an der Flügelauflage beidseitig mit Weißleim angeklebt und mit einige Schraubzwingen gespannt. |

|

|

29.05.2019 - heute werden die letzten Kleinigkeiten an der ASW-22 erledigt und Morgen geht es zum Erstflug. An dieser Stelle enden die Bauaktivitäten und ihr könnt sicherlich in unserem Flugbuch nachlesen, was aus unseren Seglern geworden ist. Ich wünsche Euch eine tolle Flugsaison. Euer Gerhard. |

Tragflügelbau

- Details

- Geschrieben von Gerhard Kenner

- Kategorie: Bauberichte

- Zugriffe: 20334