Bauberichte

| Harald baut den Motorspatz von Hegi. |

|

Hier ein Baubericht des Aufbaus meines 2. Motorspatzes der Firma Hegi. Konstrukteur war der legendäre Karl-Heinz Denzin. Den ersten Spatz habe ich 1964 als 15-jähriger Schüler gebaut und erfolgreich geflogen, mit einer Metz Baby mit einem Kanal. Gutes Einfliegen per Hand war zwingend für den erfolgreichen Steigflug mit Motor, denn das Modell hatte kein Höhenruder. Angetrieben wurde der Spatz von einem 1,5 ccm Enya, selbstverständlich ohne Schalldämpfer. Aufgetankt und mit Vollgas ging es in die Luft. Keine Möglichkeit den Motor zu drosseln. So passierte es mir dann einmal, dass das Modell nach Ausgehen des Motors anschließend mit entsprechender Thermik stieg und stieg und schließlich nicht mehr zu sehen/steuern und zu landen war. Es drohte ein Totalverlust. Ich habe dann meine jüngeren Brüder eingespannt und wir haben die weiten Wiesen und Gräben der enorm weitflächigen „Marsch“ in Norddeutschland abgesucht, sogar mit Bändern und Bleigewichten. Ohne Erfolg. Glück im Unglück: ein Bauer hatte das Modell gefunden und durch intensives Befragen der Bauern in der Gegend erhielt ich schließlich mein Modell sogar unversehrt zurück. Eine hilfreiche Beschriftung des Modells mit Adresse und Telefonnummer hatte ich natürlich nicht angebracht. Sie hätte viel geholfen. Das gilt ja heute noch wie damals. Das Fliegen mit nur Seitenruder mittels einer Einkanalfernsteuerung war möglich, aber eine besondere Herausforderung. Das kann man sich heute gar nicht mehr vorstellen. |

|

|

Aber der Spatz flog sensationell gut. Er wurde schließlich mit Blick auf ein neues Projekt und das dafür erforderliche Geld verkauft. Mehr als 30ig Jahre später erwarb ich einen Motorspatz mit einer Spannweite von etwa 3,2 Metern mit 6,5 ccm Motor. Der fliegt auch gut und wurde zwischenzeitlich elektrifiziert. Er ist sogar bodenstartfähig. Den Konstrukteur bzw. Hersteller dieses „Spatzes“ kenne ich nicht. Vielleicht war das Modell auch eine Eigenkonstruktion. |

|

|

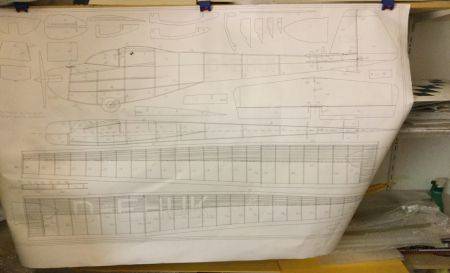

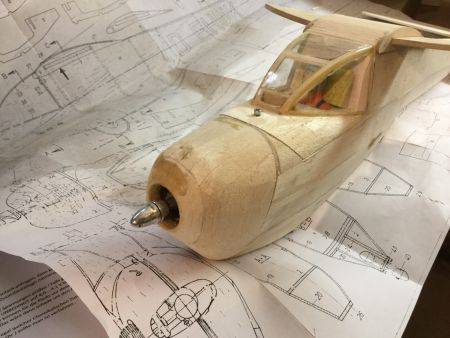

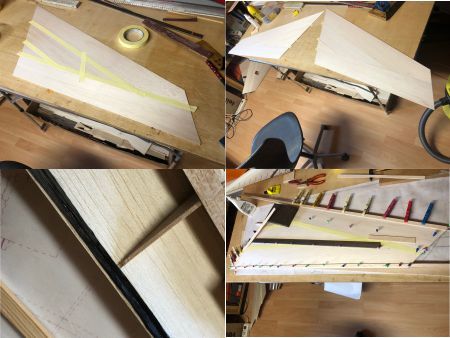

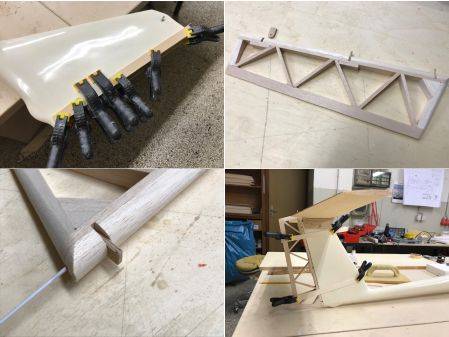

Irgendwie hat es mich immer gereizt, einen „Urspatz“ von Hegi/Denzin zu bauen. Zwischenzeitlich gab es einen Bauplan und einen Frästeilesatz. Beides wurde gekauft und das zusätzliche Material und Zubehör erworben. Dann begann der Aufbau und schließlich die Bespannung mit Gewebefolie. |

|

|

|

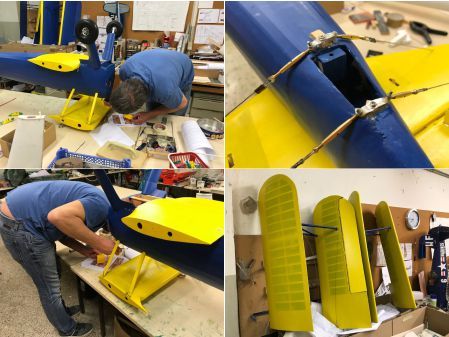

| Rumpf und Leitwerk sind nun fertig. Nun kommen die Flächen dran. |

|

| Der Rohbau wird meiner Ehefrau zur Abnahme vorgeführt. Dann wird noch fein verschliffen … und schließlich bespannt. |

|

|

| Ich bin mit dem Ablauf des Zusammenbaus und dem Gesamtergebnis zufrieden und freue mich nun auf einen hoffentlich erfolgreichen Erstflug meines 2. Hegi-Motorspatzes ….. immerhin 55 Jahre nach dem Erstflug des ersten Motorspatzes.

Modelldaten: Spannweite 203 cm, Elektroantrieb, Steuerung „proportional“ über Seite und Höhe!!! Welch ein Fortschritt! Lieber Harald, Dir ein Dankeschön für den tollen Baubericht und die schönen Bilder. Ich hatte den Bericht vom Bau des CNC-Frässatz auch gelesen im FMT und war schon dran, diesen auch zu kaufen. Dann habe ich mich an den Rechner gesetzt und mit einenm digitalisierten Baupan die Fräsdaten aufbereitet. In der Tat, wäre dies nun mein nächstes Projekt gewesen: mit einem elektrisch umgebauten "Taifun Hobby" als Antrieb. So hatte ich in meiner Jugend auch schon meinen Hegi Motorspatz geflogen. Auf Deinen Beircht hin, habe ich nun richtig Lust bekommen und kann es kaum erwarten... |

|

- Details

- Geschrieben von Gerhard Kenner

- Kategorie: Bauberichte

- Zugriffe: 16279

| Hier geht es zum Berichtsende. |

| Micha baut die DH108 - Swallow von RBC-Kits. |

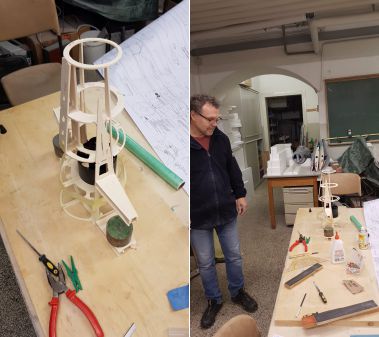

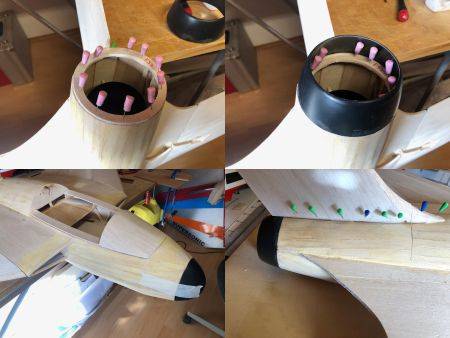

| 04.01.2019 - ja ist den schon wieder Weihnachten? Nein, unser Micha überrascht uns gerne immer mal wieder mit einem neuen Baulkasten. Heute wird der Baukasten gesichtet und die Teile, gemäß Bauplan nummerriert. Beim ersten Blick auf den Bauplan kommt bie mir auch gleich das "muss ich Haben-Gefühl" hoch. Der Baukasten ist mit vielen Baustunden - sprich Glücksgefühle verbunden. Ein kreisrunder Rumpf, beplankt mit vielen schmalen leisten. Da können wir wir uns schon auf den Baubericht freuen. |

|

|

07.01.2019 - auf den ersten Blick könnte man vermuten, dass Micha hier einen Raumgleiter baut. Doch nach einem Blick auf die Baubeschreibung kann ich mich davon überzeugen, dass es das Hinterteil der Swallow gibt. Die Teile werden zusammengesteckt und dann mit einige Tropfen Sekundenkleber gesichert. Danach noch mit ein bisschen Weißleim nachgeklebt und schon kann es weiter gehen im Bau. Und dieser bereitet Michael sichtlich Spaß. 11.01.2019 - der Rumpf der Swallow hat mittlerweile ein Vorderteil bekommen. Von Michael hört man den ganzen Abend keinen Ton. Er ist vertieft in die Baubeschreibung. Diese hat es in sich. Wer solch ein Modell bauen möchte muss sich in der Jugend viel mit Puzzles beschäftigt haben. Glücklicherweise hat die Baubeschreibung viele Bilder. Die sagen ja bekanntlich mehr als hundert Worte. Und so schreitet der Bau der Swallow in kleinen Schritten voran. |

|

|

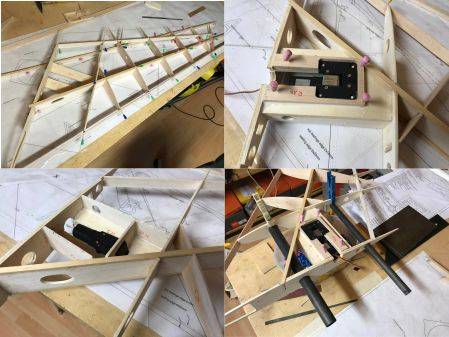

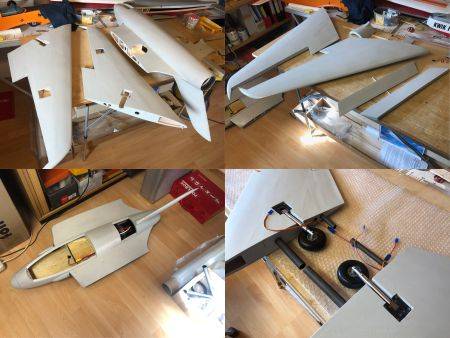

28.01.2019 - der Bau der Swallow ist wieder ein bisschen weiter geschritten. Heute bringe ich Michael einige Einziehfahrwerke mit. Damit kann er schon mal die Halterungen vorbereiten. Im Bausatz liegen die Lüfteinlässe aus Karton bei. Diese werden zugeschnitten und dann díe Lufteinlässe geformt. Mit Sekundenkleber und reichlich Aktivator wird der Karton an die Spanten geheftet. Der Bauraum ist nun mit diesem Geruch erfüllt. Danach werden mit Uhu-hart die Klebestellen nachgleimt. Das richt dann schon vertrauter. Der Impeller saugt ja die Luft durch den Einlass an und nur so kann das Gebilde halten. Gegen Feierabend ist dann alles nachgeklebt und die Tube fast leer. 20.12.2022 - endlich ist es wieder soweit. Micha hat momentan Urlaub und gesinnt sich zu uns in die Bauräume. Er möchte die kommenden Tage die Swallow rohbaufertig erstellen. Die Papierbespannung samt Lackierung erledigt er dann Zuhause. Der Bausatz samt Zubehör liegt schon bei uns in den Bauräumen auf dem Bautisch. Micha, wir freuen uns auf deim Kommen. 25.01.2023 - leider musste Micha wieder auf Montage und hat mir den tollen Bausatz samt Impeller und Regler überlassen. Da ich Rentner bin habe ich ja sehr viel Zeit für mehrere Baustellen. Ein Bau der Su-26 und die Reperatur der Vereinspiper in den Bauräumen. Die Tragflügel der Piper wurden Zuhause repariert und sind nun wieder in den Bauräumen eingelagert. So habe auf dem heimischen Baubrett wieder Platz für den Bau der Swallow. Neben dem Fernseher wird schon mal die englische Baubeschreibung gesichtet und diese verspricht schon mal einen spannenden Modellbau. Außerdem wird der Nurflügel mit dem absenkbaren Bugfahrwerk eine Herausforderung für die ezfw aus meiner Produktion. Mein Tag ist schon straff verplant. Doch nach dem Mittagsschlaf bis zum Spaziergang bleibt immer noch Zeit für den Bau. |

|

|

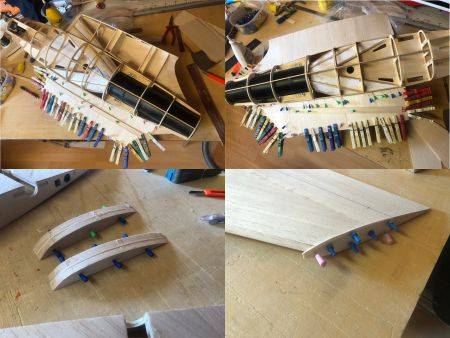

Laut Bauplan werden Buchendübel für die Steckung verwendet. Micha hat aber schon tolle Steckungsrohre von Engel Modellbau besorgt. Diese schneide ich mit der Laubsäge schon mal auf Länge und passe diese in die Rippen ein. Dann kann ich es mir nicht verkneifen, den angefangenen Flügel an das Rumpfmittelteil zu stecken. Und dieser passt wie angegossen. 26.01.2023 - im nächsten Schritt wird die untere Beplankung aufgezogen. Laut Beschreibung geschieht dies mit Sekundenkleber. Statt dem beißenden Gestank verwende ich lieber den guten Weißleim. Die Hilfsleiste wird auf das Baubrett geheftet. Darauf kommt die Beplankung. Dann wird das Gerippe aufgelegt und geprüft, ob dieses überall schon auf der Beplankung aufliegt. Gegebenfalls werden Balsareste unterlegt. Die Position wird angezeichet. Dann wird auf das Gerippe Weißleim aufgetragen und dieses auf die Beplankung aufgelegt. Am Hauptholm wird das Gerippe auf das Baupbrett genagelt. An der Hinterkante findet eine Zulage mit Wäscheklammern den Platz. An der Nasenleiste werden Endleisten unterlegt. Diese drücken die Beplankung nach oben. Alle Klebestellen liegen schön an. Dann werden mit verdünntem Weißleim alle Klebestellen gleich nachgeklebt. |

|

|

Während der Flügel trocknet trenne ich schon mal Hilfsleisten am Rumpf ab und schleife die Anschlussrippen eben. Für die Hülsen werden die Bohrungen mit einer runden Schleifleiste größer geschliffen. Auch in der Tragfläche werde ich Hülsen einsetzen. Dann kann zum Transport die Steckung heraus genommen werden. 28.01.2023 - ohne die Hülsen einzukleben wird der Flügel erst mal lose an den Rumpf gesteckt. Die Tragfläche passt toll an die Anschlussrippen. Leider stimmt die Flucht der Rohre nicht ganz genau. Die Rippen müssen etwas nachgearbeitet werden. Wenn der 2. Flügel auch passt, können die Hülsen eingeklebt werden. Das Gerippe der 2. Tragfläche wird nun auch aufgebaut, in der gleichen Art, wie schon beim ersten Flügel. Da mir noch eine Hülse für das dickere Steckungsrohr fehlt besorge ich dieses heute aus den Bauräumen von Micha. Sein Sohn Florian ist mir dabei behilflich. |

|

|

29.01.2023 - heute werden die Hülsen in beide Flügel eingepasst. Dann das Gerippe unten eben geschliffen, damit die untere Beplankung auch aufgezogen werden kann. Dies geschieht in der gleichen Art, wie schon bei der ersten Flügelhälfte. Das hat ja gut geklappt. Anschließend wird auch gleich alles mit dem verdünntem Weißleim nachgeklebt. Morgen geht es weiter mit dem Einkleben der Steckung. 30.01.2023 - die Steckung wurde nun im zusammengebauten Zustand eingeklebt mit Uhu-Plus. |

|

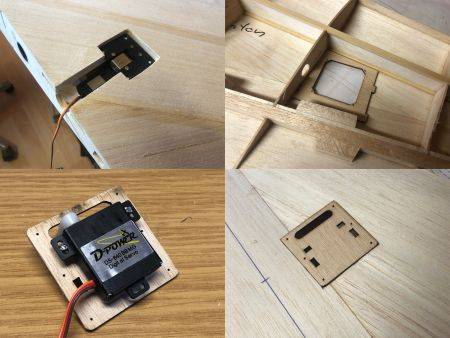

| 01.02.2023 - bevor ich die obere Beplankung aufziehen kann sind noch einige Kleinarbeiten zu erledigen. Leisten und Füllklötze für die Schaniere werden eingsetzt. Ebenso eine Verstärkung für das Ruderhorn. An der Unterseite werden die Ausparungen für dei ezfw ausgeschnitten. Laut englischer Beschreibung sollen die Rudermaschinen in den Flügel eingeklebt werden. Das widerstrebt mir jedoch. Ich setze auf der Innenseite einen Rahmen ein. 4 Stecknadeln werden von innen nach außen durch die Beplankung gestoßen und außen dann der Deckel aufgesetzt. Die Beplankung wird nun nach dem Deckel ausgeschnitten. Am Deckel wird nun die Rudermaschine angeschraubt und kann nun komplett mit 4 Schrauben mit dem Flügel verschraubt werden. So ist das doch eine saubere Sache. Das Baubrett wird nun abgeräumt. Im nächsten Schritt widme ich mich dem Zusammenstzen der oberen Beplankung. |

|

|

02.02.2023 - die Beplankung setze ich zusammen, wie folgt. Die Balsabretter werden auf das Baubrett geheftet mit einige Stecknadeln. An der Klebestelle wird Uhu-hart aufgetragen. Die Beplankung wird zusammengesetzt und widerum mit Stecknadeln gesichert. Die Klebestelle wird mit dem Finger verstrichen und ein Klebebandstreifen aus Tesa-krepp darauf geklebt. Im nassen Zustand wird die Beplankung auf dem Baubrett verschoben und umgedreht. Die nasse Klebestellen werden nun mit feinem Schmirgel überschliffen. Der Schleifstaub verschießt nun eventuelle Spalte. Die Klebestelle wird dadurch auch gleich etwas fester. Am nächsten Tag wird wieder der Bauplan samt Hilfsleiste aufgelegt auf das Baubrett. Der Flügel wird aufgespannt und im Bereich der Nasenleiste mit einer Dreikantleiste unterlegt. So liegt der Flügel fest auf dem Baubrett auf. Im Bereich der Endleiste wird die Beplankung ja nur spitz aufeinander geklebt. Um hier eine stabile Endleiste zu erhalten tränke ich 2 Kohlerowings mit Uhu-hart. Auf alle Rippen und Auflagepunkte wird Weißleim aufgetragen. Im Breich der Enleiste wird nun nochmals reichlich Uhu-hart aufgetragen und die Beplankung aufgesetzt. 2 Leisten oben und unten kommen auf die Endleiste. Mit zahlreichen Klammern wird die Endleiste zusammen gespannt. Im Bereich der Nasenleiste wird ebenfalls eine Leiste aufgelegt und mit zahlreichen Stecknadeln die Klebestelle gesichert. Ebenso werden mit Stecknadeln bei den Hauptholmen und den Rippen die Beplankung fixiert. Einige Gewichte drücken den Flügel zusätzlich auf das Baubrett. So kann nun der erste Flügel bis Morgen aushärten. Parallel schaue ich mir den Rumpf schon mal an und überlege, wie es dort weiter geht. 04.02.2023 - die erste Flügelhälfte wird abgespannt und die 2. Flügelhälfte in der gleiche Art beplankt. In der Trockenzeit kann schon mal die Vorderkante der ersten Fläche eben gehobelt und dann die Nasenleiste angeklebt werden. Dann widme ich mich dem Einbau vom Impeller. |

|

|

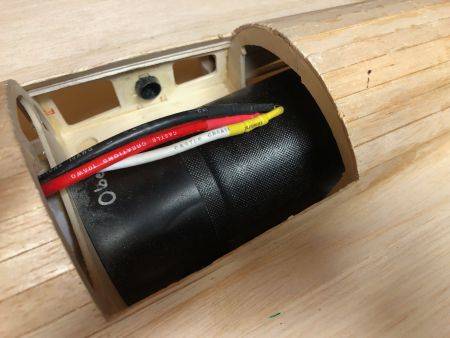

05.02.2023 - Vor Jahren habe ich das Buch "Elektro Impeller" von Ludwig Retzbach gelesen. Seit dieser Zeit habe ich einige Impellermodelle gebaut. Die Erfahrung daraus hat mich gelehrt, dass es in erster Linie auf die Düse ankommt. Daher verwende ich für die Impeller auch die passende Düsen von Wemotec. Für die Düse wird etwas Platz geschaffen, dass diese sich axial verschieben lässt. Für die Kabel vom Motor wird ein Lanloch gefeilt. So findet der 100 Amperregler über dem Lufteinlass seinen Platz und die Kabel reichen dann bis zu den Lipos. Für den Einbau vom Bugfahrwerk verwende ich die kleinere 3kg-Version der Elektronechanik. Hier hat dann der Lenkhebel noch seitlich Platz. Die Halterungen, mit den geringen Klebeflächen sind sehr labil. Diese werden ich an der Unterseite unterfüttern, damit noch mehr Klebfläche entsteht. Morgen geht es weiter mit dem Rumpf. |

|

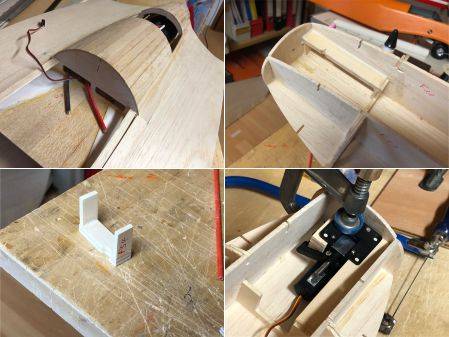

| 07.02.2023 - gestern wurde die erste Unterseite der Flügelstummel beplankt. Da ich noch einige Balsareste der Beplankung habe, wurden diese verwertet und die Faserrichtung quer verlegt. An der Oberseite verläuft die Faserrichung längs und die Beplankung ist dadurch sehr weich. Diese muss ich noch kräftig mit Porenfüller behandeln. Außerdem wird der komplette Rumpf noch mit GFK überzogen. An der Unterseite hingegen ist die Beplankung nun schon recht fest. Die Randbögen wurden verleimt aus drei Lagen. Laut Baubeschreibung werden diese angeklebt und dann, für die Querruer ein 1mm breiter Schlitz gefertigt. Ich klebe zuerst eine Lage 1mm Balsa auf die Endrippe. Dann wird der Radbogen darauf geklebt. Im Bereich vom Querrruder lasse ich natürlich gleich frei. Der Schlitz sieht nun perfekt aus. Morgen gehts weiter. |

|

|

10.02.2022 - die Randbögen wurden eben zum Profil geschliffen und verrundet. Nun geht es an das Heraustrennen der Querruder. Mit dem Cuttermesser wird von unten durch die Trennfläche geschnitten und vorsichtig das Ruder abgetrennt. An der Stirnseite wird die Laubsäge und Ein Stahllineal zur Hilfe genommen. Dann sind die Ruder auch schon herausgetrennt. Dann kommt wieder die selbst gebaute Scharnierfräse zum Einsatz. Seit ich diese verwende gehören versetzte Ruder der Vergangenheit an. Auch sind dünne Bretter mir Scharnieren kein Problem mehr. Sehr schön sind die angeschlagenen Ruder wieder geworden! Das Beplanken vom Rumpf wird noch einige Zeit in Anspruch nehmen. Streifen für Streifen kann nur angepasst und angeklebt werden. Dann muss jede Reihe mit Klammern und Stecknadeln gesichert werden, bis der Kleber trocken ist. Dies kann immer an 4 Stellen oben und unten erfolgen. Aber nicht so schlimm. Ich habe Zeit und die Flugsaison lässt ja noch ein bischen auf sich warten. Parallel kann ich ja noch das Seitenleitwerk bauen und außerdem habe ich ja noch einige Baustellen nebenbei laufen. |

|

|

12.02.2023 - nachdem wieder einige Rumpfgurte angekelbt wurden, wird das Seitenleitwerk zusammen gebaut. Auch dies geschieht aus vielen kleinen Teilen und wird in Halbschalenbauweise aufgebaut. Damit ist sichergestellt, dass das Leitwerk ohne Verzug entsteht. Um die genaue Längsrichtung zum Rumpf hin zu erhalten, werden 2 Buchendübel eingesetzt, bevor die Teile zusammengeklebt werden. Nach dem Trocknen wird noch die Nasenleiste und der Randbogen angepasst und angeklebt. Dann ist auch schon das Seitenleitwerk fertig zum Verschleifen. Mittlerweile hat das Rumpfoberteil alle Gurte erhalten und kann schon mal verschliffen werden. Auch die Einlauflippen werden aus Reststücken zugeschnitten und angeklebt. An der Unterseite finden dann wieder einige Gurte seinen Platz. Aus Langerweile werden schon mal Unebenheiten und Löcher mit Leichtspachtel gefüllt. Dann geht es auf den Flugplatz. Einige mutige Kollegen nutzen die ersten Sonnenstrahlen samt kaltem Ostwind für die ersten Flüge. |

|

| 16..02.2023 - der letzte Rumpfgurt ist an der Unterseite angebracht. Für die Impellerabdeckung wird noch ein Rahmen hergestellt und dieser auch mit den Gurten beplankt. Der Deckel wird mit 2 Schrauben befestigt und dann schon mal mit dem Rumpf eben geschliffen. Ebenso wird der Kabinenrahmen zusammengeklebt un die Kabinenhaube vorgeschnitten. So langsam nimmt die Schwalbe seine Form an. |

|

|

Nach dem Vorschleifen wird auf der Unterseite Kavan Balsaspachtel aufgetragen. Dies geschieht mit einem Stück Lexan. Die Kunstoffspachtel kann schön nach der Form vom Rumpf gebogen werden. So muss nicht so viel an der 2mm starken Beplankung weggeschliffen werden. Ebenfalls wird mit dem Spachtel schon mal die Einlauflippe innen geformt. Morgen geht es weiter mir dem Schleifen. 17.02.2023 - nachdem der Rumpf vorgeschliffen ist werden die Telebeine für die ezfw hergestellt. Diese sind 105mm lang und haben einen Durchmesser von 12mm. Die Federn sind für ein Gewicht von 50 Newton ausgelegt. Nachdem der Mittelpunkt der Räder angezeichnet ist kommt der Kreisschneider wieder zum Einsatz. Nach einigen Minuten können die ezfw schon ein- und ausgefahren werden. Als Verstärkung werden wieder Ringe aus 3mm Sperrholz hergestellt und von innen in die Radschächte geklebt. Mit dieser Art habe ich bei zahlreichen Modellen schon gute Erfahrung gemacht. Damit spare ich mir das aufwendige auskleiden mit Balsaholz. In der Luft bleibt der Widerstand eh der gleiche. Zudem kommt ja noch die Schachtabdeckung darüber. |

|

|

Nach dem Spachteln der Oberseite wird der Nurflügel schon mal auf das Hauptfahrwerk gestellt und der Anstellwinkel kontrolliert. Die Tube Weisleim hat zufällig die Länge vom Bugfahrwerk. Das schein also auch zu passen. In den nachfolgenden Tagen wurden dann noch diverse Kleinarbeiten erledigt, um die Swallow dann bespannen zu können. Dies erfolgt in der Art, wie ich dieses schon in meiner Jugendzeit getan habe. |

|

| 24.02.2023 - die Einzelteile werden 3 x mit Porenfüller gestrichen. Zwischendruch wird die Oberfläche mit 240er Schmirgel geschliffen und entstaubt. Dies geschieht im Freien unter der Pergola, geschützt vor dem momentanen Regenschauer. Außerdem möchte ja niemand die Nitrodämpfe in der Wohnung. Nachdem die Oberfläche gut versiegelt ist kann eine Lage 50 Gramm Glasgewebe aufgelegt und mit Epoxy laminiert werden. Da die Balsabeplankung ja nur eine Stärke von 2mm hat, entsteht so eine widerstandsfähige Schicht, die auch einer Bauchlandung Stand hält. Die Unterseite kann so bis Morgen aushärten. Dann geht es weiter. |

|

|

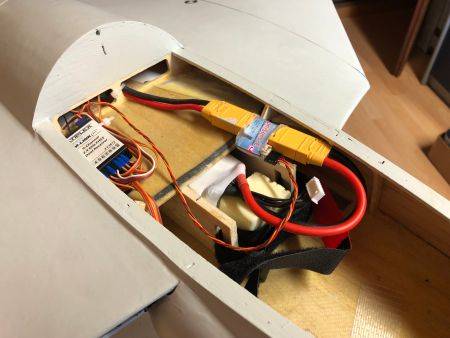

27.02.2023 - der Winter hat nochmals Einzug gehalten. So wurde am Wochenende auch noch die Oberseite vom Rumpf mit Glasgewebe überzogen. Im heimischen Hobbyraum wurden die restlichen Teile mit Kunstseide bespannt. Beim ersten Teil wurde das Gewebe an den Ränder zuerst mit Weißleim und dann mit Uhu-hart angeklebt. Das Ergebnis hat mir nicht gefallen, da die Klebestellen durch das Gewebe sichtbar sind. Im nächsten Schritt habe ich dann das Gewebe direkt mit verdünntem Spannlack aufgetragen und siehe da, das funktioniert ja prima. Wenn an den Rändern das Gewebe mit Spannlack fixiert hat, kann man die Klebestelle mit dem Heisluftfön trocknen. Dies geschieht in einige Sekunden. Dann kann man auch schon das Gewebe an der Gegenseite spannen und gleich verfahren. Das Gewebe wurde bei den Flügeln um die Nasenleiste und die runden Randbögen gelegt. Das funktioniert so auch recht gut und ich habe keine 2 Stunden für alle Teile benötigt. Das Ergebnis kann sich sehen lassen. Der Spannlack hat nun 24 Stunden getrocknet und heute wurde ein weiterer Anstrich mit verdünntem Spannlack aufgetragen. Nach dem Auftrag wird das Fenster für eine Stunde geöffnet. Dann ist der Nitroduft wieder verflogen und meine Nase ist frei. 02.03.2023 - zwischen den Anstrichen mit Spannlack wurde schon mal der Impeller eingebaut und das Schubrohr mit Klebeband gegen Herausrutschen gesichert. Der Regler findet vor dem Impeller im oberen Rumpfraum seinen Platz und die Kabel reichen dann schön für den Anschluss an den Lipo und den Rmpfänger. |

|

|

03.03.2023 - die Kabinenhaube wurde sauber an den Kabinenrahmen angepasst. Dabei lässt sich das Lexan toll mit dem Balsahobel auf Maß bringen. Wenn alles passt klebe ich an die Unterweite vom Kabinenrahmen Klebeband, mit der Klebeseite nach oben. Der Kleberand der Kabine wir angschliffen und dünn Uhu-plus aufgetragen. Nachdem die Kabine auf den Rahmen aufgesetzt wird kann das Klebeband unter Zug um die Kabine geklebt werden. Einige Gummis drücken die Kabine an den Rahmen. Mit einige Klebebandstreifen wird alles nochmals festgeklebt. Nach dem Trocknen wird das Klebeband entfernt und die Klebestellen werden mit Schmirgel verputzt. Das Verklebung ist aud diese Art wieder mal toll gelungen. Zwischenzeitlich wurde noch das Seitenleitwerk mit Gewebe bespannt und alle Teile wurden 3x mit Spannlack gestrichen. Zwischendurch wurde die Oberfläche immer fein geschliffen. Bald folgt der erste Anstrich. |

|

| 26.03.2023 - nun sind doch noch einige Tage vergangen, bis die Swallow flugbereit ist. Das ist nicht schlimm, denn der Winter behält immer noch die Überhand und wir geniesen immer noch die Modellbauzeit. Seit der letzten Berichtserstattung wurde das Modell 2x mit grauem 2K-Autolack von Ludwig gewalzt. Zwischendurch wurden die Rudermaschinen und ezfw eingebaut. Gemäß der Vorlage vom Baukasten wurden die Verzierungen abgekelbt und rot aufgewalzt. Die Korkaden und Schriftzüge wurden auf dem Folienplotter hergestellt. |

|

|

Um den Nurflügel genau auszuwiegen wurde die Halterung für den Flugakku länger gestaltet. Der Akku wurde an die Stelle verschoben, dass der Schwerpunkt genau stimmt. Dahinter findet ein Klotz aus Styrodur seinen Platz. Von vorne wird der Akku mit einem Klettband verzurrt. Darüber findet der Empfänger und der UniSens-E XT90 seinen Platz. Mit diesem werden die Telemetriedaten, wie Spannung, Strom, usw. an den Sender übertragen. So ist man immer über die verbleibende Kapazität vom Flugakku informiert. Im Wohnzimmer wurde schon mal der erste Testlauf vom Impeller durchgführt und kräftig Staub aufgewirbelt. Bei Volllast zieht der Impeller mit dem 6S-Lipo einen Stom von 53 Amper. Der Schub ist dabei heftig. Ich bin schon gespannt auf den Erstflug - dies jedoch erst wenn es das Wetter wieder zulässt. Somit habe ich nun eine Baustelle weniger und widme mich nun wieder der Su26, der Piper und die Reparaut der Tucano von Jörg. Sobald der Erstflug erfolgt ist, berichte ich wieder über die Swallow in unserem Flugbuch. Euer Gerhard. |

|

- Details

- Geschrieben von Gerhard Kenner

- Kategorie: Bauberichte

- Zugriffe: 9951

| Hier geht es zum Berichtsende. |

| Simon baut die Boing PT 17 Stearman. |

|

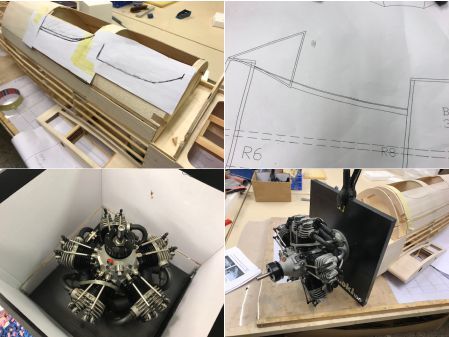

Es scheint dieses Jahr einen langen Winter zu geben, denn Simon hat heute einen riesigen Baukasten in die Modellbauräume gebracht. Dieser Karton ist bis oben hin gefüllt mit gefrästen Pappelsperrholzplatten, Kiefernleisten und zahlreichem Zubehör. Nach der ersten Durchsicht fallen besonders die gedämpften Telebeine auf. Nach unserer Vermutung stammen diese aus dem Automobilbereich. Diesen Baukasten hat Simon bei Modellstudion gesehen und sich gleich in den Flieger verliebt. Der erste Blick auf den Rumpfbauplan lässt die riesen Ausmaße erkennen. Spannweite 2500mm und eine Rumpflänge von 1950mm ergeben eine richtigen Brocken. In den Bauräumen macht sich die Diskussion um den Antrieb breit. Von einem Moki ist die Rede. Ja, dieser fehlt neben den Turbinen noch in unserem Verein. |

|

|

17.10.2018 - Simon schaut sich die knappe Baubeschreibung kurz an und legt los. Das Rumpfunterteil wird im ersten Schritt begonnen. Der Rumpf ist waagerecht in 2 Halbschalen getrennt, wird einzeln gebaut und dann zusammengeklebt. Doch langsam! Nun ist erst mal die Unterseite dran. Gegen 20 Uhr ist aber schon Einiges vom Rumpfunterteil zu erkennen. |

|

| 19.10.2018 - da ist man mal ein Tag nicht in den Bauräumen und schon hat Simon wieder den Rohbau vom Rumpf fast fertig. Das Oberteil wurde gebaut und die 2 Hälten schon zusammen geklebt. Am Mittwoch sind Micha und Simon noch zusammengestanden und haben über den Bauplan gerätselt. Woher kommt diese plötzliche Eingebung? Nun ist Simon schon an der Beplankung von Rumpf dran. Dies erfolgt, entgegen dem Plan mit 3mm Balsa. Diese wird in alter Väter Marnier kurz gewässert und dann um den Rumpf gezogen und angeklebt. Zwischendrein wird noch schnell das Höhenleitwerk angefangen. |

|

| 21.10.2018 - und über das Wochenende legt Simon dann noch eine Sonderschicht ein. Per WhatsApp hat er mir schon mal einige Bilder geschickt. Das Höhenleitwerk ist fertig und kann schon mit dem Rumpf vereint werden. Das Mittelstück vom unteren Flügel ist auch schon zusammen und kann schon mal probesitzen an der Flügelaufnahme. Ich bin schon auf den heutigen Montag gespannt. Da bin ich auch wieder in den Bauräumen. Vielleicht ist dann schon eine Tragfläche dran... |

|

|

22.10.2018 - es freut mich immer wieder in die Bauräume zu kommen und zu schauen, wie weit die Kollegen sind. So ist auch Simon wieder einen rechten Schritt weiter gekommen. Heute lässt er sich etwas über die Baubeschreibung aus. Darin wird angegeben, die Nasenleiste anzukleben, dann konisch zu hobeln und die Beplankung darüber zu ziehen. Wird dann die Nasenleiste verrrundet ist der größte Teil der Beplankung wieder weg. Wir, als alte Hasen führen die Nasenleiste 2-teilig aus. Eine schmalere Nasenleiste wird angeklebt und konisch gehobelt, dann die Beplankung angeklebt, wieder eben gehobelt und dann die Nasenleiste vorne drauf geklebt und verrundet. Ebenso passen einige Teile der Steckung nicht oder welche fehlen ganz. Glücklicherweise hat Simon auch eine CNC-Fräse und die Teile schon wieder hergestellt. Auch ist die Bauweise vom Höhen- und Seitenruder recht labil. Wir sind schon gespannt, wie sich die Teile beim Bespannen verziehen. Sollte bei dem Preis eigentlich nicht sein! Heute hat Simon die mächtige Motorhaube mitgebracht und wir reden über den Antrieb für die PT17. Dabei landen wir immer wieder beim MOKI. Mal schauen, was sich daraus noch entwickelt. |

|

|

24.10 - 28.10.2018 - Jedes Mal, wenn ich wieder in den Bauräumen bin ist Simon wieder einen großen Schritt weiter gekommen. Momentan ist er am Bau der Tragflächen. Von meinem Bauplatz aus höre ich immer mal wieder: "wo ist denn nur wieder dieses Teil", oder "da stimmt doch wieder mal der Bauplan nicht" und "da passt doch dieses Teil auch nicht". Schon oft hat Simon improvisiert oder sich die passenden Teile selbst gefräst. Doch trotz schimpfen nimmt der Karton mit Holz ständig ab. Heute misst er mal den Anstellwinkel nach. Gemäß Plan sind für das Leitwerk 0 Grad und beide Flügel +1 Grad vorgegeben. Nach dem ersten Ausmessen, stellt Simon fest, dass an der Leitwerksauflage Einiges getan werden muss, damit die Vorgaben gehalten werden. Im Gespräch mit Simon kommen wir auf den Bau der Ultimate. Dort wurde der obere Tragflügel sogar negativ und das Leitwerk postiv (Nasenleiste nach oben) angestellt. Nach dem Gespräch wird Simon den oberen Flügel erst mal mit 0 Grad einrichten. Da der Baldachin geschraubt ist, kann man da immer noch was nachstellen. Im Laufe vom Abend sind wir wieder beim Thema Motor. Und dieses Gespräch endet immer wieder beim Moki. 29.10.2018 - die untere Tragfläche ist in der Fertigstellung. Die Randbögen sind dran und die Beplankung ist aufgezogen. Immer wieder weicht Simon von der Baubeschreibung und dem Bauplan ab und bringt eigenen Änderungen ein. So sind zum Beispiel sind die Höhenruder recht labil. In der Mitte ein 3mm Balsa, oben und unten ein Paar Aufleimer und stirnseitig eine Leiste bringen eben nicht die erwünschte Festigkeit. Außerdem ist die Endleiste am Höhenruder jetzt schon krumm und wellig. Als Abhilfe hat Simon eine Kiefernleiste 5x3 als Endleiste angeklebt. Nun ist das Ruder schön gerade und auch stabiler. Die beiliegen GFK-Abdeckung hat er nicht verwendet. Diese war ihm zu labil. Dafür wurde ein Füllklotz aus leichtem Balsa eingesetzt. Die Schraubbefestigung vom Höhenleitwerk hat rer auch gleich geändert. Eine M4-Schraube kann nach seiner Ansicht der große Leitwerk nicht halten. Zum Glück hat Simon schon einige Jahre Bauerfahrung und weiß sich da zu helfen. |

|

|

04.11.2018 - Simon hat mir via WA einige Bilder geschickt. Er hat das neblige Wochenende dazu genutzt, um an seiner PT17 weiter zu bauen. Ja, die Kleinarbeiten halten doch noch recht auf. Am Samstag waren einige Kollegen in Dübendorf am Flohmarkt. Bin schon gespannt was die Jungs wieder an Schnäppchen geschossen haben. 06.11.2018 - Gekauft wurde in Dübendorf nichts und neue Bilder gibt es heute keine von Simon. Er ist den ganzen Abend mit dem Bau der Querruder beschäftigt. Diese sind sehr labil aufgebaut und der Bauaufwand ist sehr hoch. Außerdem hat er Besuch von unserem neuen Mitglied Andreas. Er ist momentan auch am Kauf der Stearman dran und liest gespannt Zuhause unseren Bericht. Schlussendlich wird wieder über den Antrieb diskutiert und wir landen wieder beim Moki. Sind wir also wieder soweit! 09. - 11.11.2018 - Simon ist beim Endspurt. Jede freie Minute ist er in den Bauräumen. Am Freitag hat er noch an 4 Flügelhälften die Aufleimer angeklebt. Über das Wochenende ist er schon mit dem Baldachin beschäftigt. Nebenbei schießt er immer mal wieder einige Bilder für unsere WA-Gruppe. So sind wir dann auch von daheim informiert. Leider kommt aber die Größe vom Modell auf den Bildern nicht so richtig rüber. Dazu muss mann schon selber anwesend sein. Das ist wieder kommenden Montag der Fall. Dann kann ich an meiner Mig-15 wieder weiter bauen. |

|

| 12.11.2018 - ich hatte mich schon gewundert über den Baldachin, auf den Bildern zuvor. Heute kann ich feststellen, dass es sich hierbei um die Lehre für die Flügelanstellung handelt. Diese ist recht clever gemacht und mit der Anstellung vom oberen Flügel kann damit nichts schiefgehen. So kann der Baldachin abgelängt und eingepasst werden. Hierfür hat sich Simon aus dem Baumarkt halbrunde Profilleisten aus Buchenholz besorgt. Diese werden zusammen mit den Beschlägen montiert. Danach werden die 2 Hälften zusammen geklebt und es entsteht ein schön abgerundeter Baldachin. Die beiliegenden Kiefernleisten aus dem Bausatz waren zu kurz und somit nicht zu gebrauchen. So vergeht wieder ein Bauabend, wie im Fluge. Gegen Feierabend stellt er noch kurz eine Schablone für die Cockpitaussparungen her. Dazu hat er aus dem Internet einige Bilder geladen. So, wie diese auf dem Plan eingezeichnet sind ist er nicht damit einverstanden. |

|

19.11.2018 - kaum fällt die Themparatur beginnt die Erkältungszeit. So ist Simon die letzten Tage verschnupft. Trotzdem ist er in den warmen Bauräumen und widmet sich dem Cockpit. Zuhause hat er aus dünnem Sperrholz die Cockpitverkleidungen gefräst. Diese sieht Klasse aus und wurde die letzten Tage auf den Rumpf aufgeklebt. Nachdem das Cockpit ausgeschnitten wird sieht dies recht original aus. Nachdem wir einige Male vom Motor gesprochen haben, ist es heute soweit. Simon hat dem Gerede ein Ende bereitet und den Moki 180 bestellt. Heute wird dieser in den Bauräumen begutachtet und danach gleich wieder mit nach Hause genommen. Dort kommt das Schmuckstück erst mal in die Vitrine. Die restliche Zeit heute beschäftigt er sich mit dem Baldachin. Dieser möchte er abnehmbar gestallten. Wie wir ja mittlerweile wissen, benötigen solche Kleinigkeiten immer noch einige Zeit. Und diese ist heute schon wieder verstrichen. 21.11.2018 - noch viele Kleinearbeiten stehen an der Stearman an. Heute ist Simon am Rudermaschineneinbau vom Höhenleitwerk dran. Danach wird die vordere Rumpfbeplankung aufgezogen. Für den Moki muss da noch Einiges verstärkt werden. Sonst fällt der Flieger schon beim Probelauf auseinander. Dann ist auch schon wieder Feierabend für Heute. Am Freitag geht es weiter. 26.11.2018 - Simon war über das Wochenende wieder fleißig. Die Rudermaschinen sind im Flügel und Leitwerk eingebaut. Heute bügelt er schon den 3. Tragflügel mit Gewebefolie naturfarben. Diese will er dann noch mit Zackenband verschönern und anschließend lackieren. Die Ruder sind schon mit Scharnieren angeschlage und ordentlich mit kleinen Schrauben gesichert. Dann geht es auch schon am Rumpf weiter. Noch einige Kleinarbeiten sind zu erledigen. Dann kann er den Rumpf auch schon bespannen. Und wie die Modellbauer so sind, wird schon wieder von einem neuen Modell gesprochen. Wird es vielleicht eine ME-35, oder ein anderer Baukasten. Am Samstag sind die Kollegen in der Schweiz in einem Modellbaugeschäft zum Einkaufen. Mal schauen, was sich da ergibt. Wir sind gespannt. |

|

|

03.12.2018 - momentan haben wir mal wieder Platznot in den Bauräumen. Die Tische sind 2 auf einen Meter. Die Stearman hat über 2 Meter und gegenüber belagert Joachim gleich 2 Tische mit seinen 5-Meter-Seglerflügel. Da bleibt für die Kollegen wenig Platz. Simon ist immer noch an der Bespannung dran. Heute versucht er sich mit der Seidenbespannung auf die klassische Art. Jedoch gibt er da schnell wieder auf und greift wieder auf die bewährte Bügelfolie zurück. So werden heute die Höhenruder bespannt. Zwischendurch sind immer noch viele Kleinarbeiten zu erledigen. Das wird schon noch einige Zeit in Anspruch nehmen, bis die PT17 fertig ist. Und schon spricht Simon wieder über einen neuen Bausatz. 07.01.2019 - zusammengebaut ist die PT-17 ein Riese. Kaum zu sehen, sind dahinter die 2 Kollegen, welche über die Verspannung reden, welche heute montiert wird. Lackiert wurde übrigens das gesamte Modell mit Kunstharztfarbe und der Rolle. Das Ergebnis kann sich sehen lassen. Die Kleinarbeit an dem Modell wird noch einige Abende in Anspruch nehmen. Aber wir haben ja noch Zeit. Der Winter ist noch lang. |

|

|

11.01.2019 - wie zusehen hat sich die Ansicht der Stearman geändert. Die Verpannung der Tragflügel ist fertig. Nun ist díe vom Leitwerk dran. Auch das ist gegen Ende vom Abend geschafft. 14.01.2019 - heute schraubt Simon den Moki (4,5 kg) an das Modell und überprüft den Schwerpunkt. Dieser stimmt auf Anhieb. Dann will Simon es wissen. Nachdem unsere Tischwaage nicht ausreicht, um das Modell in einem Stück zu wiegen, steigt er heute auf den Tisch und erledigt dies mit einer einer Federwaage. Bei 13 kg bleibt die Waage stehen und Simon bekommt dabei einen roten Kopf. Ganz schön anstrengend, das Gewicht mit ausgesteckten Armen zu halten. Doch für den Doppedecker ist das Gewicht ok. |

|

| 28.01.2019 - wieder ist Simon mit den Kleinarbeiten beschäftigt. Es ist aber bald geschafft! Er redet schon wieder von einem neuen Projekt. Dieses Mal ist es ein Bauplan aus England. Er will diesen dann digitalisieren und die Teile selbst fräsen. Wir veraten noch nicht, was es wird. Eines können wir schon mal verraten: es ist ein Modell für den 180er Moki und ihr könnt schon gespannt sein. |

|

- Details

- Geschrieben von Gerhard Kenner

- Kategorie: Bauberichte

- Zugriffe: 11463

| Hier geht es zum Berichtsende. |

| Tragflügelbau für Segelflugzeuge. |

|

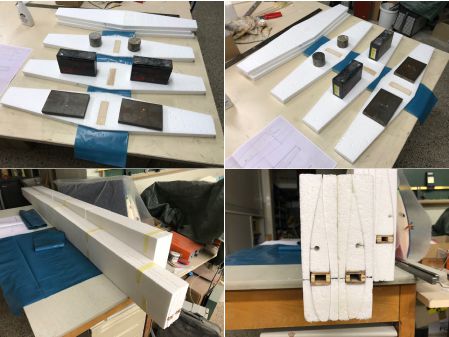

Als langjähriger Modellbauer hat ja jeder schon Mal seine Erfahrung beim Bau von Tragflächen für Segelflugzeuge gemacht. Gar mancher schwört dabei auf die herkömmliche Bauweise in Holz. Andere bewerkstelligen dies lieber mit der neueren GFK-Technik. Nachdem wir nun einige Zeit in den Bauräumen über dieses Thema gesprochen haben, wollen wir nun in den nächsten Wochen einige Tragflügel für Segler selbst herstellen und darüber in unserer HP berichten. Wenn es Euch interessiert schaut einfach mal von Zeit zu Zeit auf diese Seite. Wir aktuallisieren diese Seite immer nach den Bauabenden. Diese sind 3 x in der Woche. Joachim hat sich als erstes Projekt einen gebrauchten GFK-Rumpf mit geschnittenen Styroporkernen gekauft. Laut Plan ist dies eine DG-800. Das Modell hat eine Spannweite von 5700mm. Passend zur Rumpflänge werden die Kerne jedoch auf eine Spannweite von 5200mm gekürzt. Da der Rumpf keine Flügelanformung besitzt ist dies ohne Probleme möglich. Als zweiten Segler werden wir eine ASW-22 erstellen. Der Rumpf ist von Gewalt und hat eine Flügelanformung mit dem Profil HQ 3.0. Die Spannweite soll 4500mm betragen. Die Klappen wollen wir spaltfrei mittels Hohlkehle ausführen. 26.11.2018 - Joachim hat die letzten Tage schon mal das Seitenruder in Stegbauweise gebaut und kräftig Material für den Flügel eingkauft. Furnier mit einer Stärke von 1,4mm wurde beschafft, Kohlefasergewebe, Langzeitharz und Kohlerowings haben schon kräftig den Geldbeutel belastet. Er will die Tragflügelbefestigung über eine Holbrücke, wie bei einem manntragenden Segelflugzeug, erledigen. Auf der Bandsäge hat er aus vielfach verleimten Sperrholz die Holmbrücke ausgesägt. Diese wird heute in den Bauräumen fertiggestellt. Da 24mm Breite doch recht mächtig sind wird das Sperrholz auf eine Breite von 18mm an der Kreissäge gesägt. Somit kann er dann den Holm, welchen er aus Balsa herstellen will noch seitlich verleimen. Kaum hat er richtig begonnen ist es schon wieder Feierabend. Am Mittwooch geht es weiter. 03.12.2018 - Joachim war die letzten Tage fleißig. Mittlerweile wurde die untere Beplankung mit den Kernen verleimt. Hierzu wurde die Beplankung zuerst mit Parketlack imprägniert, dass nicht soviel Epoydharz aufgenommen wird, dann eine Lage Kohlegewebe eingelegt und dies mit den Negativen zusammen unter der Presse verleimt. Die Presse hat eine Länge von 3 Meter. So passen beide Flügelhälften darunter. Heute wird die Presse geöffnet. Da sich das Epoyharz durch die Beplankung durchgedrückt hat kleben die Neagitve an der Beplankung. Also, beim nächsten Mal unbedingt eine Folie dazwischen legen! Dann legt er beide Flügel gegeneinander, damit er die Aussparung für die Holme anzeichnen kann. Diese sind, durch die Holmbrücken leicht versetzt. Zuerst versucht er die Aussparung mit einem heißen Draht zu schneiden. Dies klappt leider nicht und so wird dies mit einem scharfen Messer und einem Lineal erledigt. Nach kurzer Zeit ist die Aussparung hergestellt und der Boden liegt voller Styroporschnipsel. Da die Holmbrücke noch etwas übersteht, nimmt er diese mit ins Geschäft. Dort kann er diese dann nacharbeiten. Für die nächsten Abende ist nun der Holmbau angesagt. Da Joachim sehr oft in den Bauräumen ist, bin sich schon gespannt auf den nächsten Abend. |

|

|

05.12.2018 - ich komme in die Bauräume und bin erstaunt, wie weit Joachim schon wieder gekommen ist. Er hat aus 6mm Balsabretter 3 Lagen mit Gewebe und Epoxy verleimt. Aus dem 18mm dicken Brett hat er nun die konischen Holme auf der Kreissäge zugesägt. Heute werden diese zusammen mit den Holmbrücken aus Sperrholz verleimt. Der Holm reicht dann über den Knick am Flügel. Den Rest vom Holm will er mit Styrodur ausführen. Mal schauen, wie der Stand am Freitag ist. Ich bin schon gespannt. 10.12.2018 - Joachim hat die letzten Tage sehr viel Zeit in den Bauräumen zugebracht. Der Hauptholm mit der Holmbrücke ist soweit fertig und in die Tragfläche eingepasst. Die Aussparungen für die Servokabel sind eingebracht. Leisten für die Ruderanlenkung wurden vorbereitet und eingepasst. Heute werden die Füllklötze für die Ruderhörner vorbereitet und eingeklebt. Ja, so ein Tragflächenbau nimmt schon eine Menge Zeit in Anspruch. Jedoch hat es Jochaim bald geschafft und kann die obere Bepalnkung aufziehen. Vielleicht schon am nächsten Abend. 10.12.2018 - Micha und ich halten heute die Stellung. Die Vorbereitungen für den Flügelbau der ASW-22 und Foka werden getroffen. Ein Styroporblock, mit den Maßen 1200 x 1000 x 600 wird in handliche Blöcke geschnitten. Für die ASW-22 benötigen wir eine Flügeltiefe von 200mm. Für die Foka 300mm. Den ganzen Abend läuft die CNC-Syroporschneide und gegen Ende stehen viele Blöcke an der Wand. Diese können dann in unser Materiallager geschafft werden, nachdem wir aufgeräumt haben. Das geschieht am nächsten Abend. Heute wird erst noch ein Probeschnitt für die ASW hergestellt. Micha schaut gespannt zu. Nach einige Minuten ist dieser fertig. Das Profil passt haargenau an die Anschlussrippe vom Rumpf. So soll es sein! 17.12.2018 - die Vorbereitungen bei Joachim, um die Oberseite zu beplanken, sind soweit erledigt. Da er Heute etwas früher geht wird erst mal nur das Höhenleitwerk beplankt. Zwischen Beplankung und Styropor kommt eine Lage Gewebe. Unter der Presse kann das Leitwerk trocknen. Für die ASW-22 werden heute die Flügelkerne programmiert und geschnitten. Beim Schneiden stelle ich fest, dass die Geometrie nicht genau stimmt. Ich habe bei den Maßangaben am CAD vertan. Nicht so schlimm. So werden eben am nächsten Abend die Kerne geschnitten. Dann werden eben noch einige Kleinigkeiten an der Mig-15 erledigt. |

|

|

21.12.2018 - Joachim hat beide Tragflügel beplankt und die Presse ist wieder abgebaut. Die End- und die Nasenleiste ist beschnitten und der Flügel wurde schon mal vorgeschliffen. Nachdem wir uns beim erste Flügel über den Knick gewundert haben, mussten wir festellen, dass dieser so in die geschnittenen Kerne eingearbeitet ist. Graupner hat dies mal mit dem Teck-Knick betitelt. Das scheint hier auch der Fall zu sein. Ansonsten sind beide Flügel toll geworden. Jetzt gilt es nur noch die Kleinarbeiten zu erledigen. Dazu hat Jochaim ja nun über die Feiertage ausreichend Gelegenheit. Auch die Styrokerne der Foka und der ASW-22 sind soweit geschnitten. Die einzelnen Flügelkerne sind sind je 600mm lang.Damit hängt der Draht nicht so durch und das Profil entspricht eher den Vorgaben. Heute wurden die Fügelklerne entsprechend der Geometrie zusammen auf den Tisch gelegt und an der dicksten Stelle die Holmlinie angezeichnet. Das entspricht dem ersten Drittel der Profiltiefe. Dann habe ich in ein Teilststück mit der Styroschneide einen Holmausschnitt 10mm breit und fast so dick, als das Profil platziert.Das Ergebnis ist genial. Ein 10mm Balsabrett passt saugend in den Kern. Die Idee dabei ist, ein 10mm Pappelsperrholz senkrecht in die Tragfläche einzusetzten. Doch dazu später. Am nächsten Abend werden erst mal Kerne der Foka soweit vorbereitet. Ích möchte ja beine Tragflächen in einem Schritt bauen. |

|

|

07.01.2019 - Joachim hat es bald geschafft. Heute schneidet er die Querruder und die Wölbklappen aus. Da unter der Beplankun Kohlefaser liegt gestaltet sich die nicht ganz so einfach. Einige Messerklingen und Metallsägeblätter bleiben dabei auf der Strecke. Doch gegen Feierabend ist es dann doch geschafft. Alle Ruder sind ausgeschnitten. Auch mit mit meinen Seglerflächen der ASW-22 und Foka geht es heute voran. Im Baumarkt habe ich ein 10mm Pappelsperrhol mit einer Länge von 2500mm zuägen lassen. Damit werde ich die Hauptholme bauen. Doch vorerst dient das Brett als Lineal. Die Kerne werden gemäß der Geometrie aneinander gelegt und mit dem Brett die Mittellinie vom Hauptholm angezeichnet. |

|

|

Dann geht es auf die CNC-Styroschneide und die Holmaussparung 10mm breit wird heraus geschnitten. Am ersten Flügelteil wird die Aussparung 16mm breit. Hier möchte ich beidseitig 3mm Buchensperrholz aufkleben. Dazwischen kommt dann die Steckung. Ebenfalls noch eine 8mm Bohrung für die Kabel der Rudermaschinen. Das geht auf der CNC-Schneide wie im Handumdrehen und ist dehr genau. 11.01.2019 - Heute werden die Hauptholme gerichtet. Im Baumarkt wurde ein Stück Pappelsperrholz 10mm dick und 2600mm lang besorgt. Ein Streifen mit 200mm Breite kostet gerade mal 12 Euro. Auf der Kreissäge werden Streifen, in der Höhe vom Hauptholm gesägt. Die Kerne werden im Bereich vom Hauptholm durchgeschnitten, dann die Kontour der Holme angezeichnet. Mit dem Lineal wird die Geradheit nochmals kontolliert, dann auf der Kreissäge nach dem Strich gesägt. Dies geschieht in dieser Art gleich bei allen 4 Tragflügelhälften. Die ersten 600mm werden dann gleich noch die Zulagen aus 3mm Buchensperrholz zugeschnitten. Diese werden dann später mit dem Holm verleimt, nachdem die Steckung eingebracht ist. Diese Steckung muss aber erst besorgt werden. Mehr darüber später. Joachim hat mittlerweile die Wölbklappen und Querruder ausgeschnitten. Die Aussparungen für die Rudermaschinen sind ausgeschnitten, das Höhenleitwerk ist auch schon ferig. Mit anderen Worten gesagt: er hat es bald geschafft! |

|

|

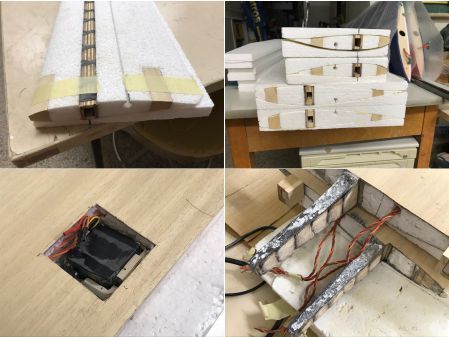

16.01.2019 - Micha und ich sind wieder am werkeln. Die Steckung der beiden Seglerflügel wird heute fertig gestellt. Nachdem am letzten Abend die Aussparungen für die Steckungen 15x10mm an der Kreissäge gesagt wurden werden heute beidseitig die 3mm Buchensperrholt aufgeklebt. Dies geschieht mit Weißleim. Mit einigen 15mm Stahlstiften werden die Teile zusammen genagelt. Drei Nägel sitzen im Bereich der Steckung, je oben und unten. Nun kann schon mal der erste Holm auf Dicke, nach den Styrokernen, gehobelt werden. Dabei komme ich etwas ins Schwitzen. Beim nächsten Hauptholm zeichne ich diesen erst mal an und säge diesen auf der Kreissäge vor. Dann geht es schneller. Heute ist schon wieder 20 Uhr. Am Freitag geht es weiter. 24.01.2019 - am letzten Abend wurden die Holme im Steckungsbereich mit Kohlefaserrowings umwickelt, Heute werden die Styrokerne zusammen mit dem Holm verleimt. Dies geschieht auf der unteren Unterlage vom Syrokern. Zuvor wurden diese durch eine Folie geschützt. Stück für Stück werden die Teile mit eingedicktem Harz zusammengeklebt und mit vielen Gewichten beschwert. Mittig kommt unser neues Stahllineal zum Einsatz. Dort wird die Vorderkante angeschlagen. So wird sichergestellt, das die Geometrie stimmt. So wird mit dem Flügel der ASW-22, sowie mit der Tragfläche der Foka verfahren. Da wir heute noch ein bisschen Zeit haben, schneiden wir auch gleich das Höhenleitwerk der Foka auf der CNC-Schneide. Dabei stelle ich fest, dass wir dieses Leitwerk für beide Modelle verwenden können. Also wird dies gleich zweimal geschnitten. Der Abachi-Furnier wurde heute auch bestellt. Dies hat eine Zeit in Anspruch genommen, da dieser schwer zu bekommen ist. Doch schlussendlich hat es doch geklappt.Abachi-Furnier, beidseitig geschliffen mit 1,2mm ist unterwegs. Am Freitag kann es weiter gehen. |

|

|

25.01.2019 - Joachim und ich halten heute die Stellung. Da der bestellte Frunier noch nicht geliefert wurde, werden heute die Höhenleiterke fertig geschnitten und danach zusammen geklebt mit 5-Minuten Epoxy. Mittig wird dann eine Verstärkung aus hartem Balsa eingepasst und eingeklebt. Und schon wieder sind die Höhenleitwerke fertig für die Beplankung. Im nächsten Schritt werden in die Flügelkerne noch Füllklötze für die Flächendübel eingelassen. Die geschieht am nächsten Abend. Für heute ist Feierabend und wir gehen ins Wochenende. 28.01.2019 - heute werden an allen Tragflügelhäften der Foka und ASW-22 die Füllklötze für die Flächendübel zugesägt, passend zum Profil geschliffen und anschließen eingeklebt. Bie dieser Fummelei vergeht der Abend wie im Fluge. Der Abachi - Furnier wurden immer rnoch nicht von der Post geliefert. Laut Lieferant ist dieser aber unterwegs. Noch ein Abend. Dann möchte ich die Beplankung aufziehen. Bei Joachim geht es auch nicht so richtig weiter. Das mit den Holmbrücken ist doch nicht so einfach! Er hat heute die erste Tragfläche an den Rumpf angepasst, doch dann wieder abgebrochen. Nach einigen Diskutieren ist es vielleich besser erst mal beide Traglügel auf dem Tisch aufzubauen, diese zu Verstiftten und dann diese an den Rumpf anzupassen. Im Nachhineinen wäre es vielleicht doch sinnvoller gewesen eine herkömmliche Steckung zu wählen. Diese Art ist doch recht kompliziert. Ich denke aber, dass wir das schon noch gemeinsam schaffen! |

|

| 30.01.2019 - die Bauräume waren leer und Joachim hat diese Gelegenheit dazu genutzt die Tragflügel zu unterbauen und die Holmbrücken zu verstiften. In die Bohrungen der M8-Schrauben hat er Messingbüchsen eingesetzt. Mit den Muttern angezogen bildet dies eine Einheit und hält bombenfest. Bei der manntagenden Fraktion ist dies ähnlich gelöst. Dort werden Stifte zum Stecken verwendet. Jetzt kann er die Flügel an den Rumpf anpassen. Ein weiterer großer Schritt ist geschafft. |

|

|

30.01.2019 - auch am Flügel der ASW-22 und der Foka geht es heute weiter. Das Beplankungsmaterial wurde heute geliefert und wird gleich in die passende Form geschnitten. Dies geschieht sinnvolerweise im Packet. Dann legen wir Rowings aus Kohlefaser an der Ober- und Unterseite vom Holm. Stirnseitig wird eine Füllstück für die Steckung gerichtet. Eine Schraube wird stirnseitig hineingeschraubt. Daran kann der Kohlerowing angebunden werden. Auf der Gegenseite vom Holm wird eine Aussparung mit Rundfeile gefeilt. Dann können die Rowings unter Zug oben und unten auf den Holm gewickelt werden. Schlussenlich werden nach 5 Lagen die Enden verknüpft. Schon jetzt ist die Festigkeitserhöhung vom Holm beim Durchbiegen spürbar. Beim Aufziehen der Beplankung werden die Kohlefaser mit Epoxy getränkt. Doch mehr dazu später. Für Heute schlägt die Uhr schon wieder 8. 01.02.2019 - den heutigen Abend treffen wir nochmals Vorbereitungen, bevor die Flügel unter die Presse kommen. An den Beplankungen werden die Hinterkanten gerade geholbelt. Mit unserem langen Lineal wird dies kontrolliert. Anschließend wird die Beplankung mit einem Spalt der Furnierstärke auf den Tisch gelegt und mit Panzertape zusammengekelbt. Nach dem Zusammenklappen ergibt dies eine Gerade Hinterkante. Nun wird 105 Gramm Köpergewebe in Form der Beplankung zugeschnitten. Und schon wieder sind 3 Stunden rum und ich frage mich: was wurde heute geschafft? Die Beplankung der ASW-22 muss auch noch vorbereitet werden. Das geschieht in diesem Fall am nächsten Abend. |

|

|

08.02.2019 - bislang hatten wir ja die Tragflügel unter unserer Presse verleimt. Gelegentlich war die Verklebung nicht in Ordnung. Daher versuchen wir es mal mit einer Vakuumpumpe. Da unser Benni schon Erfahrung damit gesammelt hat, tauschen wir uns kurzerhand aus. Das benötigte Equipment wird bestellt und heute aufgebaut. Zum Test versuchen wir es heute erst mal mit einem einem Stück Styropor und schauen wann es zusammen gedrückt wird. Dies geschieht bei einem erhöhten Druck relativ schnell. Laut Benni sollten 0,15 bar ausreichen. Dann ist das erste Höhenleitwerk dran. Die Harzschicht wird nur dünn auf die Beplankung aufgetragen und ein 30mm breiter Gewebestreifen oben und unten aufgelegt. Für das Höhenleitwerk wird so gerade mal 40 Gramm Epoy benötigt. Nachdem das Sandwich aus Kern, Beplankung und Negativen ausgerichtet und mit Kreppband zusammengeklebt ist, kommt das Paket in den Foliensack. Dieser wird mit Akryl verschlossen. Die Pumpe läuft und der Druck von 0,15 bar wird über das Manometer eingestellt. Optisch sieht das schon mal gut aus. Alles wird schön zusammengedrückt. Mal schauen, wie das Ergebnis Morgen ausschaut, nachdem alles getrocknet ist. Joachim passt heute die Kabinenhaube an den Rahmen an. Den Kabinenrahmen hat er als mehrfach verleimt, damit er eine ordenliche Klebekante bekommt. Nachdem die Haube angepasst ist, schaut das doch schon toll aus. Gut gemacht Joachim. |

|

|

09.02.2019 - heute kann ich es kaum erwarten, das erste Höhenleitwerk abzuspannen. Benjamin und ich verabreden sich, um gemeinsam den Foliensack zu öffnen. Was soll ich lange über das Ergebnis ausführen. Es ist einfach nur genial. Ich habe in meiner Modellbaulaufbahn schon viele Flügel mit der Presse gebaut. Das mit Vakuum ist das noch einiges besser. Die Verklebung ist auch mit dem dünnen Harzanstrich super. Also werden heute gleich nochmals die restlichen 2 Höhenruder vorbereitet für den Sack. Auf den Rat von Benjamin lege ich in die Endleiste noch einen Rowing ein. Dieses Mal benötige ich für beide Höhenruder 60 Gramm Harz. Dann kommen beide Kerne wieder in den Foliensack. Im Bereich der Absaugung habe ich je ein 4-fach gefaltetes Küchenruch eingelegt, damit die Luft gut abgesaugt werden kann. Die Leitwerke werden mit Gewichten beschwert, die Pumpe wird eingeschaltet, das Manometer steht auf einem Unterdruck von 0,15 bar und schon verpresst das Vakuum wieder die Teile. Einfach genial. Bin schon gespannt auf Montag. Da werden dann die Teile besägt und ich sehen genau, wie die Festigkeit, bzw. die Verklebung geworden ist. Dann bringe ich auch noch eine Zeitschaltuhr mit. Dann wird die Pumpe nach 12 Stunden automatisch abgeschalten. 12.02.2019 - 3 Leitwerke sind gepresst und werden heute aus dem Foliensack genommen. Nun wollen wir dochmal sehen, wie die Verklebung mit dem geringen Harzauftrag geworden ist. Dies testen wir, indem wir die Teile besägen. Dabei möchte ich gleich mal einen Trick verraten, wie dies sehr leicht erledigt werden kann. Man richtet ein Brett als Anschlag und lässt das die Sägeblattbreite darin ein. Nun kann das Leitwerk bündig zum Negativ ausgerichtet und mit Klebeband gesichert werden. Das Brett dient nun als Anschlag und die überstehende Beplankung lässt sich sehr genau absägen. Eine Nacharbeit ist hierbei nicht mehr nötig. |

|

|

Und gleich werden noch die Nasenleisten auf der Kreissäge vorbereitet und an die Leitwerke angeklebt. Und schon wieder hat die Uhr 8 geschlagen. 13.02.2019 - heute bin ich alleine in den Bauräumen und nutze den Platz um die Tragflügel der Foka zu beplanken. Die obere und untere Beplankung ist an den Enden zusammen geklebt. Es wird nun dünn Epoxy aufgetragen mit der Rolle. Gleich danach kommt auf die Beplankung eine Lage 105 Gramm Köpergewebe. In die Endleistenkante kommen noch 2 Kohlerowings. Die Rowings der Kerne werden mit Harz getränkt und auf das Styropor dünn Harz aufgetragen. Dann werden Beplankung und Kern zusammengefügt und bündig mit den Negativen ausgerichtet. Mit einigen Klebebändern wird das Paket gesichert und gleich im Foliensack platziert. Der Foliensack ist wesentlich länger zugeschnitten und wird mit Acryl verschlossen. Die Kerne werden auf der Tischplatte beschwert, die Vakuumpumpe wird gestartet und ein Unterdruck von 1,5 bar eingestellt. Die erste Flügelhälfte wird schon mal gepresst, da die Vorbereitung der zweiten Tragfläche auch eine halbe Stunde in Anspruch nimmt. Mit diesem Flügel wird gleich verfahren, der Foliensack nochmals geöffnet und beide Tragflügel gepresst. Dann geht es nach Hause. Da das mit der Zeitschaltuhr ja nicht geklappt hat fahre ich den nächsten Morgen gleich nochmals in die Bauräume und stelle die Pumpe ab. Die beiden Tragflügel sind sehr stabil geworden, wenn auch etwas schwer. Damit sich diese nicht verziehen, werden die Flügel an der Hinterkante mit einigen Klammern zusammengespammt und Hochkant auf den Tisch gestellt. So bleiben diese bis am Freitag liegen. Dann geht es weiter. |

|

|

15.02.2019 - Joachim baut heute den Großsegler auf. Dazu werden alle Tische abgeräumt. Gar nicht so einfach die Flügel mit der Holmbrücke anzupassen. Der Flügel wird mit einer Schnur zum Leitwerk hin vermessen. Einige Flüllklötze zwischen Rumpf und Flügel werden eingepasst und an den Flügel angeklebt. Da ist noch Einiges zu tun, bis der Flügel schlussendlich an den Rumpf passt. Das heute war erst der Anfang. Die Flügel der Foka werden heute für die Nasenleiste besägt. Dies geschieht wieder in der gleichen Art, wie schon beim Höhenleitwerk. Aus einer 2,5 Meter langen Kantholz aus Kiefer wird ein Holm 15x6 aufgesägt. Dieser wir mit Weißleim an den Flügel geklebt. Mit einigen Klebandstücken wird die Nasenleiste gesichert. Schon mal eine Zwischenbilanz zu den Tragflügel der Foka. Diese sind mit 1100 Gramm pro Flügel doch recht schwer geworden. Dafür sind diese sehr stabil. Ist bei diesem Flieger vielleicht für den Durchzug beim Kunstflug nicht schlecht. Bei der ASW-22 werde ich nur noch Glasgewebe im Ruderbereich und weniger Harz verwenden. Bei der Foka waren es doch 150 Gramm pro Flügel. 18.02.2018 - Joachim passt heute seine Flügel an der Rumpf an. Daher ist weniger Platz. Also werden heute erst mal die Nasenleisten der Foka in Form gebracht. Dies geschieht recht schnell mit dem Hobel und etwas Gefühl. Abschließend wird mit der langen Schleifleiste die Nasenleiste verrundet und nachgeschliffen, bis ich zufrieden bin. Das benötigt doch noch einige Zeit. Die Zeit reicht heute noch. um die Nasenleisten der Höhenleitwerke in Form zu bringen. Dann ist es auch schon wieder 20 Uhr und Feierabend. Joachim ist heute auch ein Stück weiter gekommen. Das mit der Flügelanformung an den Rumpf sieht schon recht gut aus. 20.02.2018 - Der Segler von Joachim belegt immer noch mehrere Tische, um die Tragflügel an den Rumpf anzupassen. Nicht so schlimm. So kann ich die Nasenleiste vom letzten Höhenleitwerk noch fertig stellen. Dann werden alle Leitwerke gleich mit dem Schwingschleifer überschliffen. Damit ist die Oberfläche bügelfertig. Die Leitwerke werden auf die Seite gelegt. Dann werden die Beplankungen der ASW-22 vorbereitet und die Gewebezuschnitte passend geschnitten. Am Freitag möchte ich die Flügel der ASW-22 entgültig pressen. Dann sollte wieder Platz auf den Tischen sein. Die Tragflügel der Foka sind übrigens toll geworden. Joachim hat die Stahlsteckung 15x10mm in der Mitte um 3 Grad gekantet. Heute kann ich die Flügel mal zusammenstecken. Das sieht ja recht gut aus. Doch ist mir leider ein kleiner Fehler unterlaufen. Die Vorderkante sollte ja gerade sein. An meiner Foka ist dies leider nicht. Ich habe den Hauptholm in das erste Drittel gesetzt. Auch nicht so schlimm. Dann sieht der Flieger eben eher wie eine Lunak aus und ich benötige vorne weniger Gewicht. |

|

|

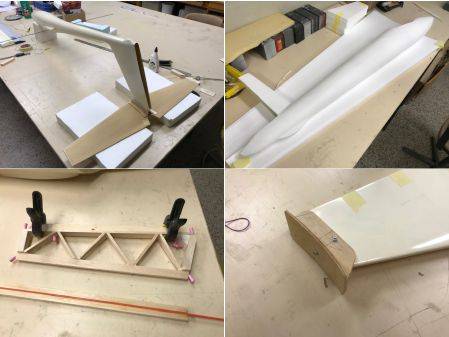

23.2 - 25.2.2019 - dieses Wochende wurden die Flügel der ASW-22 gepresst. Aus der Erfahrung der Foka heraus wurden die Kerne fliegend gelagert. Damit ist gemeint, dass diese nur noch an den Enden aufliegen und dort beschwert werden. Es wurde dort eine Lage Furnier untergelegt. Der Rest liegt also nicht auf dem Tisch auf. Mit der Zeitschaltuhr wurden 12 Stunden als Countdown eingestellt. Das Ergebnis war am Folgetag zu sehen. Die Flügel wurden so absolut gerade. Die Festigkeit beim Biegen der Flächen ist sehr gut. Bis zum Montag hin wurden die beiden Tragflügel mit einigen Klammern zusammengespannt. Wie schon bei der Foka wurden die Flügel an der Kreissäge besägt, dann die Nasenleisten wieder aus Kiefernleisten aufgesägt und an die Vorderkante der Tragläche geklebt. 01.03.2019 - ein Abend war netwenig, um die Nasenleisten aus Tannenholz mit dem Hobel in Form zu bringen. Danach wurden diese mit eine langen Schleifleiste noch schön rund geschliffen. Die Klappen wurden mit 25% der FLügeltiefe angezeichnet. Dies über die ganze Länge. Nun ging es gespannt zu Waage. Fast genau 1000 Gramm hatte jeder Flügel. Der sparsame Harzauftrag und weniger Gewebe im Flügel hat mir Recht gegeben. Die Ferstigkeit ist immer noch sehr gut. |

|

|

Nun geht es an die Flügelsteckung. Zuerst wird aus 3mm Buchensperrholz eine Schablone der Anschlussrippe angefertigt. Diese wird bündig auf den Rumpfübergang gelegt und abgebohrt mit einem kleinen Bohrer. Die 15x10mm Aussparung für die Steckung wird passend aus dem GFK gefeilt. Joachim hat mir nochmals Stahlstäbe mit 5 Grad V-Form gebogen. Probehalber werden schon mal beíde Fügel mit der Steckung an den Rumpf gesteckt. Das sieht doch schon recht gut aus! Da ist nicht mehr viel nachzuarbeiten. Also werden die 5er Bohrungen für die Messingrohe vorne und hinten gleich gebohrt und die Messingrohre eingeklebt mit eingedicktem Harz. Hinten ist das Messingrohr durchgehend. Vorne habe ich nur Stücke mit eine Länge von 30mm eingesetzt. Mit einem 4mm Federstahl werden diese in Position gehalten. Ich habe die letzten Tage immer wieder über die Steckung nachgedacht und folgend Lösung gefunden. In die FLügel kommen hinten Stahlstifte mit 4mm Durchmesser. Vorne möchte ich Gewindestangen M4 verwenden. Diese werden in den Flügel eingekelbt und dann gleichzeitig als Sicherung, gegen herausrutschen verwendet, indem eine Mutter aufgeschraubt wird. So habe ich schon die Flügel der Mig-15 gesichert. Das hält prima. 04.03.2019 - den heutigen Abend nutze ich zum Aufbau vom Segler und passe die Anschlussrippen an. Da ich heute alleine bin, störe ich da keinen. Mit seinen 4,5 Meter Spannweite stellt die ASW-22 schon was dar. |

|

|

Mit der Schleifleiste muss ein bisschen nachgeschliffen werden. Dann passt aber schon die Anschlussrippe an den Rumpf. Die Rippen werden nun mit Weißleim an den Flügel geleimt und mit Klebeband gesichert. Die Flügel werden beiseite gelegt. Da das Höhenleitwerk als Pendelruder ausgeführt wird, widme ich mich der Wippe für das Höhenleitwerk. Eine Auflage aus 3 Stück Abachifurnier und 2 Lagen Gewebe werden zusammen mit Harz als Sandwich verleimt und zusammen mit dem Höhenleitwerk, Folien und dem Negativ gepresst. Die Auflage ist dann 3,5mm dick. Das sollte reichen. Nächsten Abend geht es weiter. Für heute ist genug. 06.03.2019 - heute ist geht es eng zu in den Bauräumen. 2 Segler sind aufgebaut um die Steckung fertig zu stellen. Joachim ist mit dem Ausrichten der Holmbrücke beschäftigt. Bei dieser Spannweite von 5,5 Meter ist die Montage alleine nicht mehr möglich. Dazu müssen in der Holmbrüch 2 M10-Schrauben platziert werden. Dafür sucht er immer noch eine Lösung. An der ASW-22 wurden heute die Anschlussrippen bündig geschliffen und die Stiftbohrungen durch den Rumpf in die Flügel abgebohrt. Dies geschieht mit einem langen 4mm Bohrer. Danach wurde mit der EWD-Waage beide Tragflügel konrolliert. Alles passt auf Anhieb. Der Segler wird abgebaut und es ist wieder Platz. |

|

|

Schön zu sehen sind die 4mm-Bolzen, welche für die Arretierung der Flügel gedacht sind. Die hintere besteht aus 4mm Federstahl, die vordere ist eine M4-Gewindestange. Diese wird gleichzeitig als Sicherung, gegen das Herausrutschen verwendet, indem eine Mutter darauf gedreht wid. Die am letzten Abend verleimte Auflage für das Pendelruder ist auch toll geworden. Daher kann heute die Wippe fertig gestellt werden. Beim Verleimen mit Uhu-Plus ist eine Distanz dazwischen geschraubt. Diese ist gleich breit, wie die Dämpfungsfläche vom Seitenleitwerk. Zuhause drehe ich mir dann schon mal die Lagerung aus Messing. Die Aussparung für das Seitenruder wird noch angezeichnet und herausgeschnitten. Anschließend wird diese mit Furnier beklebt. Das Ankleben der beiden Randbögen erfolgt gerade noch rechtzeitig vor dem Feierabend. Joachim will Morgen seine Steckung fertig stellen. Bin schon gespannt auf das Ergebnis am Freitag. 11.03.2019 - heute wird die Wippe für das Pendlruder demoniert. Bei der Verklebung ist ein bisschen Kleber in die Lagerung gelangt. Nach einiger Fummelei ist dann alles wieder beweglich. Der Segler wird kurz aufgebaut, die EWD ausgerichtet und die Höhe vom Seitenruder gemessen. Dies endet ja an der Oberseite vom Höhenleitwerk. Dann wird das Seitenruder in Stegbauweise gebaut. Abschließend wird gleich noch eine Nut für das Bowdenzugrohr in eine Balsaleiste gesägt und dieses mit Uhu-Plus in die Leiste geklebt. Damit werden wir später die spaltfreie Ruderanlenkung herstellen. Abschließend wird noch die Leiste für die Dämpfungfläche vom Seitenruder eingepasst und schon mal geschaut wo wir die Rudermaschine für das Pendelruder platzieren wird. Das wird am nächsten Abend das Thema sein. Joachim hat seine DG-800 mal auf die Seite gelegt. Er baut sich nun erst mal einen Kobuz für seinen nächsten Urlaub. Der Rumpf ist aus GFK. Die Flügel sind schon in RG-14 aus Styropor geschnitten. |

|

|

Heute widmet er sich erst mal der Flügelsteckung. Hierfür hat er sich aus der Drohnenszene einige Kohlevierkante besorgt. In dieser ist eine Bohrung mit 10mm. Darin passt wieder sauber ein Stab mit 10mm. Die Teile sind hochfest und sollten der Beanspruchung gewachsen sein. Die Styrokerne werden 200 lang abeschnitten. An dieser Stelle werden dann die Stützrippen eingesetzt. Pro Flügelhälfte sieht er 2 Grad V-Form vor. 22.03.2019 - mittlerweile ist die Rudermaschine für das Höhenleitwerk eingebaut, die Leiste in die Dämpfungsfläche eingebaut und das Seitenruder an der ASW-22 dran. Für die spaltfreie Anlenkung der Ruder gehe ich wie folgt vor. In eine Balsaleiste wird mit der Kreissäge ein Nut gesägt. In diese Nut wird dann ein Bowdenzugrohr geklebt. Die Leiste mit Rohr wird dann an das Ruder geklebt und nach dem Trocknen verrundet. Dann werden wieder auf der Kreissäge Schlitze gesägt. Aus 3mm Buchensperrholz werden kleine Lappen hergestellt und eine 2mm Bohrung gebohrt. Diese werden in die Ruder eingesteckt und die Bowdenzughülse eingeführt. In die Leiste der Dämpfungsfläche werden Schlitze eingebracht. Dann können auch schon die Sperrholzlappen in die Schlitz geklebt werden. Damit das Ruder mittig sitzt werden beidseitig Leisten angebracht und mit Klammern festgespannt. |

|

|

Auch Joachim kommt heute einen großen Schritt weiter. Seine Kerne der Kobutz sind fertig zum Beplanken. So wird heute wieder den ganzen Abend Epoxy aufgetragen, Gewebe aufglegt, Beplankung und Kerne zusammengefügt und mit Klebeband gesichert. Dann kommt alles wieder in den Foliensack und die Vakuumpumpe tut den Rest. Bislang kommt meine Investition der Pumpe samt Zubehör (ca. 500 Euro) recht gut an und das Ergebnis war bisher überzeugend. Mit diesen Flügel startet Joachim den Versuch, die Nasenleiste aus eingedicktem Harz herzustellen. Dabei werden die Negative als Form genutzt, die Nasenleiste am Kern etwas abgeschnitten und eingdicktes Harz, im Bereich der Nasenleiste eingebracht. Ich bin schon gespannt auf das Ergebnis. Ich wollte heute den Nasenantrieb einbauen. Leider hat das nicht geklappt, weil jemand alle Einschlagmuttern aufgebraucht hat, ohne diese nachzufüllen. So ist es eben, wenn mehrere Kollegen im gleichen Raum bauen und den Zugriff darauf haben. Nicht so schlimm, neue Einschlagmuttern sind schon wieder bestellt. Dann wird eben der Kabinenrahmen hergestellt. Dazu richte ich ein Formteil aus Styropor auf der CNC-Schneide. Dieses hat zum Kabinenausschnitt 5mm Luft. 5 Lagen Abachifurnier, dazwischen immer eine Lage Gewebe, werben mit Epoxydharz zusammenlaminiert zu einem Sandwich. Diese ist danach recht weich und kann gut verformt werden. Zusammen mit dem Formteil wird dann das Sandwich mit der Kabinenanformung vom Rumpf gepresst. Dazu genügen einige Gewichte, in unserem Fall einige alte Akkus. So kann nun alles aushärten. |

|

|

27.03.2019 - der Kabinenrahmen ist toll geworden. Dieser wird gleich passend zur Rumpfform gesägt und geschliffen und gleich innen ausgespart. Vorn wird ein Anschlag gefertigt und angeklebt. Hinten kommt der Kabinenverschluss hin. Dann wird schon mal die Kabinenhaube passend zugeschnitten. Abschließend wird dann noch der Kabinenrahmen mit Porenfüller gestrichen. Dann kann dieser das nächste Mal schon lackiert werden. Gegen Feierabend wird noch der Spant samt Motor mit Fernwelle in den Rumpf eingeklebt. Dies geschieht wieder mit eingedicktem Harz. Das Höhenleitwerk und das Seitenruder nehme ich mit nach Hause. Dann kann ich diese schon mal mit Oracover bespannen. Auch Joachim ist ein großen Schritt weiter gekommen. Die Tragflügel mit der gegossenen Nasenleiste wurden Danke der neuen Vakuumpumpe genial. Es sind zwar kleine Lufteinschlüsse in der Nasenleiste vorhanden. Doch diese können noch gespachtelt werden. Und schon kümmert er sich heute um die Flügelsteckung. Die Rumpfsehne wird ausgerichtet. Dabei das Höhenleitwerk auf 0 Grad gestellt und die Bohrung für die Steckung angebracht. Nun können die Flügel mit 1 Grad Anstellung angezeichnet und die hinteren Verdrehstifte gebohrt werden. Doch schon ist es wieder Feierabend und Aufräumen ist angesagt. |

|

| Ich bin noch angesprochen worden, wie das mit der Fernwelle funktioniert. In der Nasenspitze sitzt ein Messingrohr, welches eingeharzt ist. Dort steht dann die 5er Welle heraus. Darauf kommt dann der Mitnehmer mit Spannkonus für die Propeller. Man erspart sich dann das hässliche Abschneiden der Rumpfspitze udn den Spinner. Die Klapppropeller legen sich ja an den Rumpf und fallen nicht auf. |

|

23.04.2019 - von einigen Mitlesern, welche nicht aus unserem Verein stammen, bin ich angsprochen worden, wann es mit dem Bericht wieder weiter geht. Also ist es mal wieder an der Zeit, etwas zu schreiben. Die Flusaison hat begonnen und die Anzahl der Kollegen in den Bauräumen lichtet sich. Joachim befindet sich in der Zielgeraden beim Bau seiner Kobutz. Heute werden schon die Ruder an den Flügel angeschlagen. Nachdem es Schwierigkeiten mit den Hohlkehlen gab, hat die Ruder in der herkömmlichen Art angeschlagen, nähmlich oben und unten mit schwarzer Plotterfolie. Das hält auch bombenfest. Gegen Ende vom Bauabend beraten wir noch etwas über die Befestigung vom Kabinenrahmen. Dann ist auch schon wieder Feierabend. Auch an der ASW-22 bin ich einen großen Schritt weiter gekommen. Die Ruder wurden abgetrennt vom Flügel. Wie schon bei vielen meiner Modelle werden diese wieder spaltfrei angeschlagen. Das geht ja recht einfach, wenn man es kann. In eine Balsaleiste wird 3mm tief und breit ein Sägeschnitt gefertigt. Darin wird mit Uhu-plus ein 3mm Bowdenzugrohr erst angerauht mit Schmirgel und dann eingeklebt. Mit Weißleim wird die Leiste dann gleich an das Ruder geklebt und mit Klebeband gesichert. In den Tragflügel wird dann mit Schmirgel und einem 8mm Alurohr die Hohlkehle geschliffen. Am nächsten Abend werden die angeklebten Leisten verrundet und immer wieder in die Hohlkele vom Tragflügel eingepasst. Dann werden an der Kreissäge 5 Schlitze pro Ruder gesägt. Darin finden die Scharnierhalterungen aus 3mm Buchensperrholz Platz und wird mit der Bowdenzuglitze montiert. So das Ganze in Kürze. Natürlich benötigt auch dies seine Zeit und Sorgfalt. Dannn können die Ruder in in den Flügel eingelassen werden. Wie dieses funktioniert erfahrt ihr im nächsten Bericht. Also bitte noch etwas Geduld. |

|

|

26.04.2019 - Zuhause habe ich einen Einsatz für den Lötkolben aus Messing gedreht. Dieser hat einen Durchmesser von 3mm und ist ca. 30mm lang. Damit können toll Aussparungen für die Scharniere in Styropor geschmolzen werden. Nachdem alle Aussparungen gefertigt sind und die Ruder eingepasst sind, werden die Tragflügel, zusammen mit den untereren Negativen, senkrecht aufgespannt. Dann wird Epoxy mit Thyxotropiermittel eingedickt und in eine Spritze eingefüllt. Die Ausparungen für die Scharniere werden zur Hälfte mit dem eingedicktem Harz gefüllt und dann die Ruder eingesetzt. Mit Klebebeand werden die Ruder fixiert und sollten nun schön an den Negativen anliegen. So können die Flügel mit den Ruder zusammen aushärten. Morgen können wir uns das Ergebnis anschauen. Die Kabinenhaube wurde am Vortag mit Uhu-Plus aufgezogen. Das Klebeband kann heute wieder gelöst werden. Das Ergebnis ist wieder super. Ja, so bereitet der Modellbau Spaß, wenn alles klappt, wie man es sich vorstellt. Das ist leider nicht immer so! Dann wird heute noch die Wippe für das Höhenleitwerk mit einer M3-Gewindestange angelenkt. Dann ist auch schon wieder 20 Uhr und Zeit zu Gehen. 08.05.2019 - Joachim hat es geschafft. Sein Kobutz ist flugfertig. Er hat die letzten Tage fast täglich in den Bauräumen zugebracht. Mit 2,5 Meter Spannweite hat das Modell an die 3kg Gewicht und damit sicherlich eine guten Durchzug. Für Morgen ist kräftiger Wind angesagt. Da will er den Erstflug am Hang wagen. Ich drücke ihm dafür die Daumen. Bei meiner ASW-22 geht es noch einige Tage. Das Servobrett und die Akkuhalterung für den 4S-Lipo ist im Rumpf eingebaut. Die Halterung wurde schraubbar gestaltet, damit diese ausgebaut werden kann. Nur dann komme ich an den Motor und kann diesen ausbauen. Heute wird die Rudermaschine für das Seitenruder, der Empfänger, der Regler und das Vario eingebaut. Zuhause kann ich dann schon mal die Kabelbäume löten und diese am nächsten Abend einbauen. Dann noch die Seilzüge für das Seitenruder. Dann sollte der Rumpf auch fertig sein. Dann geht es an die Fertigstellung der Tragflügel... |

|

|

11.05.2019 - heute hat mir Joachim eine WA-Nachricht vom Hang gesendet. Der Kobuz hatte heute seinen Erstflug absolviert und fliegt gut. Nun darf der Flieger rmit nach Italien in die Ferien. Durch die gute Nachricht von Joachim angespornt, geht es heute wieder in die Bauräume. Heute geht es mit den Tragflügel weiter. Eine Schablone für die Oberfräse wird gerichtet. Der Duchmesser für die Rudermaschinen soll 50mm werden. Aus Festikeitsgründen sollen die Aussparungen kreisrund werden. Die Lage der Rudermaschinen wird auf dem Flügel angezeichnet und mit der Oberfräse die Aussparungen heraus gefräst. Kurze Zeit später sind 4 kreisrunde Aussparungen an der Flügelunterseite gefräst. Die Tiefe reicht bis zu oberen Beplankung. Damit an der Flügelunterseite nichts mehr hervor steht möchte ich die Ruder über Kreuz anlenken. Wie das genau funktioniert, erfahrt ihr das nächste Mal. Immer wieder lassen mir die Mitleser unserer HP Komentare zukommen. Den nachfolgenden möchte ich Euch nicht vorenthalten. Habe Eure Vereinsaktivitäten mit größtem Interesse auf Eurer Homepage genau angeschaut, man muss Euch neidlos ein ganz besonderes Lob aussprechen. Bin seit meinem 10 Lebensjahr Modellflieger und wir hatten hier in Aalen damals 1950-1960 auch eine eigene Modellbau-Vereinswerkstatt in der Segelfliegerhalle des Manntragenden Aaleners Luftsportringes. Wir bauten unter sachkundiger Anleitung Freiflugmodelle und gingen gemeinsam auf Wettbewerbe damit. Leider ist diese Gemeinschaft auseinander gegangen und der dann gegründete MFG Ostalb hatte keine Möglichkeit einen gemeinsamen Bastelraum anzubieten. Eure Bilder und Berichte haben bei mir wieder die schönen Erinnerungen an Damals geweckt, als man in der Gemeinschaft zusammen gebaut hat. Macht weiter so ich freue mich für Euch. 25.05.2019 - bald ist es geschafft mit der ASW-22 und der Erstflug kann erfolgen. Zuhause wurden die Tragflügel mit Oracover bespannt. Oben weiß und unten rot, damit der Segler in großen Höhen gut zu sehen ist. Die Flügel ließen sich problemlos bespannen, da diese nicht hohl sind. Die Querruder hätte ich besser lackiert. Diese sind im Endleistenbereich hohl und da ist das mit der Folie schon eine Fummelei. Damit keine Druckstellen an der Oberfläche entstehen verwende ich als Unterlage am Bügeleisen immer ich Stück Jeansstoff. Das Bügeleisen wird dabei bis zum Anschlag hochgedreht. Dann kann die Folie gespannt und auf der Oberfläche festgerieben werden. Durch die Folie ist dann sogar die Holzstruktur leicht zu sehen. Ansonsten ergibt dieses Verfahren eine geniale Oberfläche. Heute werden mit dem Lötkolben die Aussparungen für die Rudermaschinen, Gestänge und Scharniere herausgebrannt. Dann werden die Ruder angeschlagen und die Rundermaschinen montiert. Leider habe ich heute den Servotester vergessen. Dann widme ich mich eben dem neu gekauften Startwagen. Da werden schon mal die Zulagen an der Flügelauflage beidseitig mit Weißleim angeklebt und mit einige Schraubzwingen gespannt. |

|

|

29.05.2019 - heute werden die letzten Kleinigkeiten an der ASW-22 erledigt und Morgen geht es zum Erstflug. An dieser Stelle enden die Bauaktivitäten und ihr könnt sicherlich in unserem Flugbuch nachlesen, was aus unseren Seglern geworden ist. Ich wünsche Euch eine tolle Flugsaison. Euer Gerhard. |

- Details

- Geschrieben von Gerhard Kenner

- Kategorie: Bauberichte

- Zugriffe: 14116

| Hier geht es zum Ende vom Bericht. |

| Erneuter Bau der Mig-15. |

|

Wir schreiben den Herbst 2012. Andreas und ich hatten den Erstflug mit der Mig-15. Für diese Mig haben wir zusammen eine Form hergestellt und 2 dieser Jet gebaut. 12S und ein Impeller mit 120mm Durchmesser hatten ordentlich Schub, jedoch war der Stromverbrauch zu hoch. Nach 3 Minuten war der Spaß vorbei und die Akkus waren recht warm. Leider hatte Andreas dazu noch etwas Pech und das Modell erlitt dabei einen erheblichen Schaden. Flügel und Leitwerk waren unversehrt und lagen seit dieser Zeit im Regal. Ich hatte dieses Jahr sehr gute Erfahrungen mit meiner Vampire gemacht. Ein 90mm Impeller von Wemotec, befeuert mit 8S, bringt ordentlich Leistung. Dies doch 7-8 Minuten lang. Die Vampire hat ein Gewicht um die 5kg und ist ordentlich schnell. So spiele ich schon einige Zeit mit dem Gedanken das Mig-Projekt wieder aufzunehmen. Dieses Mal jedoch mit einem bewährten Antriebsset und mit einem einfacheren und leichteren Aufbau. Damals hatten wir uns noch Gedanken gemacht über einen stromlinienförmigen Einlass. Heute wird dies gelöst über einen Einlaufring am Impeller. Die Luft wird hierbei aus dem Rumpf angesaugt. Zur Rumpfnase hin reicht alse eine einfache Bodenplatte, auf der alles montiert ist. Wichtig hierbei ist eine optimierte Düse nach hinten heraus. Diese Düse ist Wemotec zu bekommen und auch schon bestellt. 05.10.2018 - wir starten also den erneuten Bau der Mig-15. Wir haben immer noch einen tollen Spätsommer und Flugwetter. In den Bauräumen ist aber immer was los. So wird die Rumpfform wieder auf den Bautisch gelegt. Diese wird einmal gewachst und poliert und schon kann es losgehen. Die grau eingefärbte Feinschicht wird in beiden Formhälften aufgetragen. Da ich dieses mal alleine bin sind 2 Abende für das Laminieren vom Rumpf vorgesehen. Am ersten Abend wird eine Rumpfform laminiert. Auf die trockene Feinschicht kommt eine Kupplungsschicht aus eingefärbten Harz mit Baumwollflocken. Darauf kommt eine Lage 105 Gramm Köper, darauf nochmals eine Lage 163 Gramm Köper. An einigen Stelle im Leitwerksbereich werden Kohlerowings eingelegt. Das 24-Stundenharz kann nun trocknen bis am nächsten Abend. Dann werden mit einem scharfen Messer die Trennkanten beschnitten. Die 2. Hälfte wird nun in der gleichen Art, wie schon die erste Formhälfe vorbereitet. An der Trennkante steht jedoch das Gewebe 2cm über. Nun können die 2 Formen zusammengesetzt werden und die Überlappungen laminiert werden. Am Folgetag werden die überstehenden Stellen beschnitten und die Form wird geöffnet. Einge Kollgegen sehen gespannt zu. Aber auch dies erfolgt reibungslos. Der Rumpf ist noch recht weich. Nachdem dieser jedoch noch 2 Tage aushärtet ist dieser fest. 12.10.2018 - zwischenzeilich wurden eingige Sperrholzteile aus 3mm Papplsperrholz hergestellt, die Steckung ist vorbereitet und die Flügel wurden schon mal montiert und ausgemessen. Dazu werden beide Traglächen in die Waagerechte gebracht und beidseitit die EWD gemessen. Diese ist beidseitig gleich. Also, alles richtig gemacht. Die Bodenplatte ist auch nur aus 3mm Pappelsperrholz. im Bereich vom Bugfahrwerk werden jedoch einige Verstärkungen aus Buchensperrholz aufgebracht. Nachdem alle Teile vorbereitet sind werden diese in einem Aufwasch mit eingedicktem Harz eingeklebt. Diese geschieht jedoch erst am nächsten Abend. |

|

|