Bauberichte

|

|

Gerhard baut die Schleicher Ka 8b. |

| Hier geht es zum Bereichsende. |

|

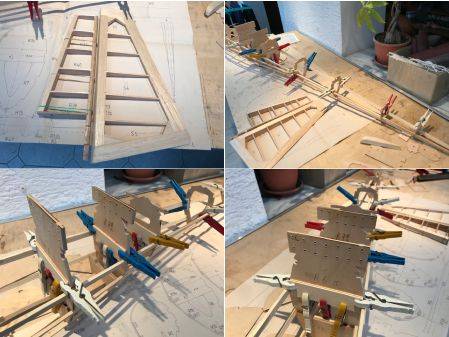

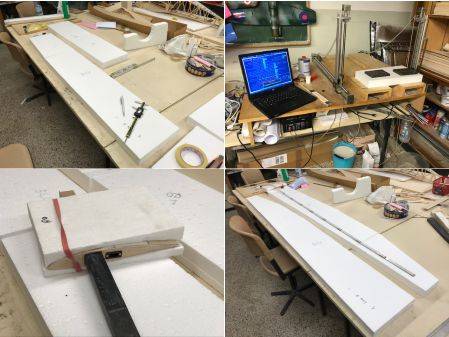

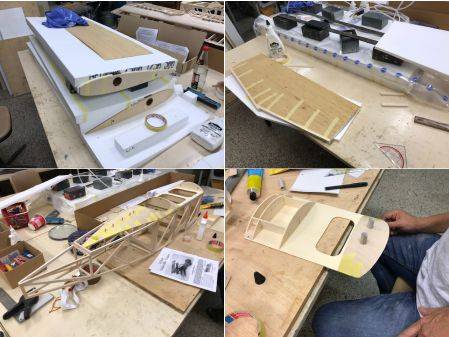

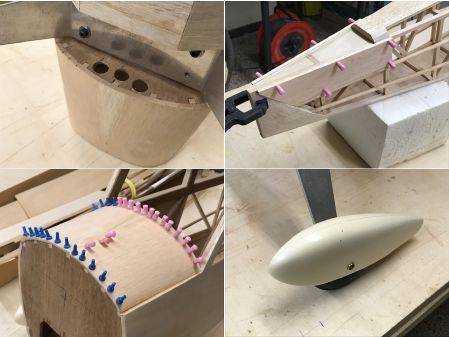

Bei der Suche nach dem Winterprojekt hatte ich zuerst eine KA4 Röhnlerche II von CNC-Bauteile.eu im Auge. Schon oftmals habe ich mir den CNC-Bausatz auf der Internetseite angeschaut. Kurz vor der Bestellung hat mich jedoch Joachim angesprochen. Er hat am Hang einen Bauplan einer Ka 8B von J. Steffen günstig erworben. Er wollte den Segler selbst bauen, hatte aber dann beim Rumpfbau so seine Probleme. Am 16.6.1994 hat ein Modellflieger aus Essen diesen Bauplan beim Neckar-Verlag gekauft. Die benötigten Teile wurden schon fein säuberlich vom Bauplan abgepaust und ausgesägt. Die Rippen wurden im Rippenblock hergestellt. Störklappen, Kabinenhaube und Kleinzeug für den Cockpitausbau wurden gekauft. Eine Scale Dokumentation leigt bei. Viele Jahre ruhten nun die vorbereiteten Teile in einer Plastiktüte. Jetzt ist es an der Zeit daraus ein Flugmodell herzustellen. 14.11.2020 - Im heimischen Wintergarten wird wieder das 2-Meter lange Baubrett aufgebaut und das Werkzeug vorbereitet. Der Flügelplan wird ausgeschnitten und zusammen geklebt. Da wir ja je einen rechten und linken Tragflügel bauen wollen wird der Bauplan zuerst an der Rückseite mit Salatöl eingestrichen. Und siehe da, schon scheinen die Konturen durch den Bauplan durch. Beim Einölen wird der Bauplan etwas länger. Daher ist es sinnvoll dieses vor dem Bau zu tun. Laut Stückliste werden nun erst mal alle Kiefernleisten zusammengestellt und dann bestellt. Von jeder Sorte entsprechend mehr. Dank Internet und Post sind die Leisten schon nach 2 Tagen eingetroffen. 24.11.2020 - Es kann endlich losgehen. 4 Holme werden schräg abgeschnitten, am Tellerschleifer passend geschliffen und mit Weisleim zusammen geklebt. Einige Stecknadeln halten die Leisten zusammen, bis die Verklebung getrocknet ist. Da das Flügelprofil unten hohl ist, wird der untere Holm mit 1,5mm Balsa unterlegt und mit Stecknadeln auf das Baubrett geheftet. Die Rippen werden mit der Schlüsselfeile nachgefeilt, bis diese auf den Holm passen. Dann werden die Rippen auf den Holm geklebt und mit einige Stecknadeln gesichert. Die Wurzelrippe wird, unter einem Winkel von 94 Grad, schräg gestellt. Die F-Form weird dann entsprechend 8 Grad. Nach dem Trocknen werden die oberen Holme auf aufgesetzt und mit Stecknadeln gesichert. Ebenfalls kommt an die Nase eine Hilfleiste aus 3mm Balsa. So kann der erste Flügel schon mal trocknen. |

|

|

| 27.11.2020 - der erste Flügel wird abgespannt und die untere Endleistenbeplankung vorbereitet. Diese wird mit Patex aufgezogen und danach mit Weisleim nachgeklebt. Nun kann der Flügel schon mal auf dem ebenen Baubrett abgelegt werden. Danach wird der Bauplan umgedreht und die zeite Flügelhäfte, analog der ersten, aufgebaut. An dieser Stelle möchte ich einen Lob an den Hersteller vom Rippensatz richten. Die Rippen sind sehr genau gefertigt. Ich hätte dies nicht besser machen können. |

|

|

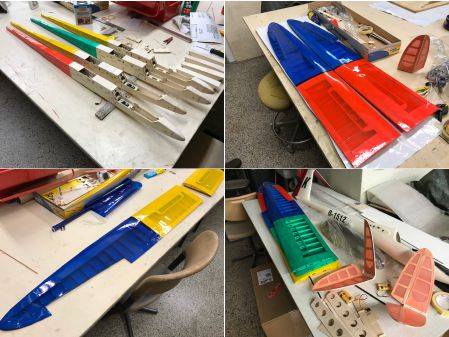

09.12.2020 - die Einschränkung der Kontakte hat auch seine Vorteile. So bin ich mit dem Bau der K8b doch schon recht weit gekommen. Die Messingrohre für die Steckung wurden eingepasst und mit Uhu - plsu eingeklebt. Die untere Endleisten- und Nasenbeplanung wurden geschäftet und mit Uhu - hart zusammengeklebt. Danach wurden die Beplankungen unten aufgezogen. Dies geschieht sehr ratinell mit Patex. Danach werden die Klebestellen mit Weißleim nachgeklebt. Laut Plan werden die Tragflügel komplett beplankt. Dann erst die Querruder ausgeschnitten und Leisten mit einer Stärke von 3mm angeklebt. Das erschien mir doch recht windig. Daher habe ich Leisten aus 6mm Balsa eingepasst und eingeklebt. Diese stehen rechts und links um eine Rippenbreite hervor. So wird die ganze Sache doch etwas stabiler. Auch wurden gleich die entsprechenden Verstärkungen für das Ruderhorn vorgesehen. Entsprechend dem Alter vom Bauplan wurden die Querruder über Umlenkhebel angelenkt. In der heutigen Zeit werden die Rudermaschinen an die entsprechende Stelle gebracht. Hierfür wurden einige Sperrholzbretter in der Stärke der Beplankung vorgesehen. Die Rudermaschinen werden vor dem Bespannen der Oberseite von oben eingesetzt und von unten verschraubt. Hierfür werden unten noch Senkungen angbracht. Falls dann mal eine Rudermaschine aussteigt muss von oben die Bespannung entfernt werden. Mit dem Zuschneiden, anpassen und ankleben der Aufleimer, wird die Unterseite somit heute fertig. Morgen geht es weiter mit der Oberseite. 19.12.2020 - mittlerweile wurden die Flügel aufgespannt und die Nasenleistenbeplankung augezogen. Dies geschieht wieder mit Pattex. Die Rudermaschinen wurden zusammen mit den Rudermaschinenbrettchen verbohrt und verschraubt. Die Gestänge für die Störklappen wurden aus M3 - Gewindestangen und den dazugehörigen Klipsen hergestellt. Die Bremsklappen wurden dann mit Uhu-plus in den Flügel eingeklebt und die Beplankung auf die Störklappe geklebt. Für die Scharniere vom Querruder wurden Aussparungen für die Scharniere mit einer Schleifleiste geschliffen. Nun kann die Endleistenbeplankung angebacht werden. Da ich in die Hinterkante einige Kohlerowings mit Epoxydharz einlegen möchte, werde ich dies in den Bauräumen tun. Zuhause habe ich leider die passenden Materialien nicht. |

|

| 21.12.2020 - in den Bauräumen finden heute einige Lagen Kohlefaser ihren Platz. Zuerst wird an der Endleiste die Beplankung auf einen spitzen Winkel geschliffen. Damit das Baubrett schlussendlich nicht an der Beplankung klebt wird dann ein Klebeband von der Unterseite her aufgeklebt. Nach dem Aufspannen der Tragfläche auf das 2 Meter lange Baubrett, werden mit eingedicktem Harz einige Kohlerowings eingelegt. Dann kann die Beplankung aufgelegt und zusammen mit einer Leiste auf das Baubrett geheftet werden. Dann kann der Flügel erst mal einige Tage ruhen und es geht Zuhause weiter mit dem Bau vom Rumpf. |

|

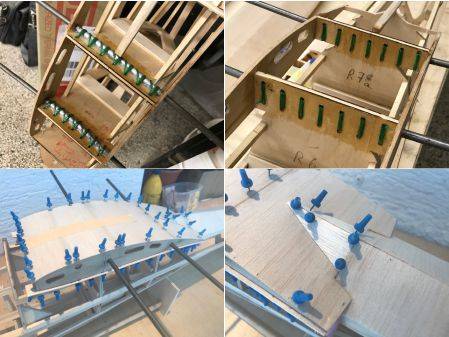

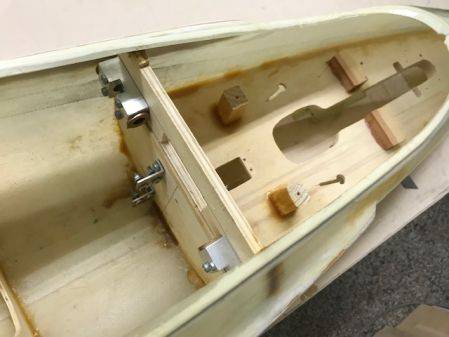

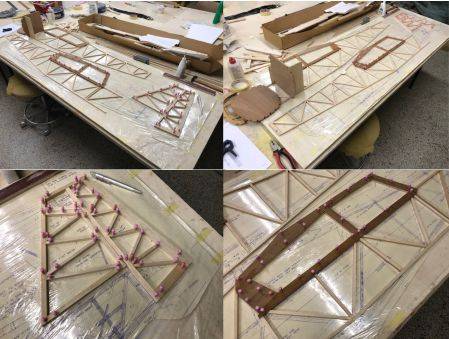

| 23.12. bis 26.12.2020 - auf diesen Momentan habe ich mich schon gefreut. Joachim hat mich ja vorgewarnt, dass es nicht einfach wird, die Kiefernleisten 5x8mm entsprechend dem Rumpf zu verdrehen. Da aber bekanntlich in der Vorbereitung meist schon die Lösung liegt, mach ich mir erst mal Gedanken, die Spanten fest auf das Baubrett zu bringen.. Laut Baubeschreibung soll dies mit einer Heisklebepistole geschehen. Hiermit sollen die die Distanzen, zusammen mit den Spanten auf das Baubrett gelebt werden. Ich löse dies mit Streifen aus 8mm Pappelspehholz, welche zusammen mit den Füßchen verklebt und dann auf das Baubrett genagelt werden. Das hält bombenfest. Dann kann es auch schon losgehen. Die störrischen Holme werden am Rumpfvorderteil mit Weisleim festgeklebt. Nach dem Trocknen der vorderen Klebestelle wird Spant für Spant Leim aufgetragen und mit Kabelbinder die Leiste auf die Spanten gepresst. Eine Unterlage an der richtigen Stelle sorgt für die Verdrehung der 8x5mm Kiefernleiste. Damit das Rumpfvorderteil etwas Stabilität bekommt wird im Bereich der Kufe erst mal ein 3mm Pappelsperrholz eingepasst und angeklebt. Jetzt besitzen die vorderen Spanten schon mal die Stabiltät die Kraft der stark gebogen Leisten im vorderen Bereich aufzunehem. Im Bereich der Kabinenhaube ist die Leiste unterbrochen. An dieser Stelle wird die Leiste, dem Knick entsprechend, geschäftet und mit Weisleim zusammen geklebt. Einige Wäscheklammern hatlen die Klebestelle fest, bis die Verklebung getrocknet ist. |

|

|

28.12.2020 - die letzten 2 Tage standen unter dem Motto "Spannung". Die Rumpfgurte aus 10x5mm Kiefer wurden um die Spanten gezogen. Gesichert wurden die Klebestellen mit vielen Kabelbindern. Die Halterungen für die Spanten hielten hierbei wirklich bombenfest. Am nächsten Tag war der Weisleim ausgehärtet und die Kabelbinder samt Halterungen wurden entfernt. Meine Bedenken, dass mir nun alles um die Ohren fliegt, haben sich nicht bewahrheitet. Im Gegenteil! Sogar der Rumpf hat sich nicht einmal groß verzogen. Am heutigen Tag wurden alle Oberteile der Spanten angeklebt und die Trennstelle mit Streifen aus 3mm Pappelsperrholz beidseitig verstärkt. So langsam nimmt das Rumpfgerippe Form und Gewicht an. Abschließend wurde heute die Dämfpungsfläche vom Seitenruder gebaut. Diese wird, im nächsten Schritt, mit dem Rumpf vereint. Gegen Feierabend stelle ich am vorderen Spant fest, dass sich 2 Leisten langsam ablösen. Der Weißleim ist elastisch und gibt auf Zug doch nach. Bis die Beplankung drauf ist sichere ich die vorderen Leisten wieder mit Kabelbinder. |

|

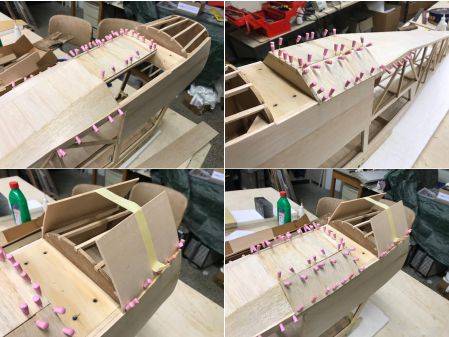

| 15.01,2021 - jetzt habe ich doch einige Zeit nichts mehr von mir hören lassen. Da ich aber nicht untätig war, ist einiges geschehen an der K8b. Die Tragflügel sind mittlerweile rohbaufertig und können bespannt werden. Die Steckung hat mir einiges an Kopfzerbrechen bereitet, da mir die hervorstehenden 6mm Federstähle nicht gefallen haben. Diese stören sicherlich beim Transport. Die Federstähle sollten herausnehmbar gestaltet werden. Schlussendlich habe ich diese doch so ausgeführt, wie in der Baubeschreibung beschrieben. Die Federstähle wurden mir einer stabilen Nyllonleine an den Spant gebunden und anschließend mit Epoxy - Langzeitharz verklebt. Die angerauhten Stäbe wurden hierbei mit eingedicktem Harz vermufft. Das hält bombenfest. Die letzen Tage habe ich mit der Beplankung vom Rumpf begonnen. Das Höhrenruder wurde aufgesetzt und ausgerichtet zur Tragfläche. Nun wurde der Rumpfrücken mit 3mm Balse beplankt, die Faserrichtung quer zur Rumpfachse. Dadurch wurde der Rumpf verdrehsteif. Ich denke, mit dieser Tätigkeit werde ich die nächste Woche schon noch zubringen. Dann melde ich mich wieder, um weiter zu berichten. |

|

| 18.01.2021 - "so langsam wird ein Schuh draus", sagt man doch so schön. Die Flügelaufnahme hat Form angenommen. Viele kleine Balsateile waren dazu notwendig. Heute wird der Übergang von der Kabinenhaube zu Flügelaufnahme angepasst, gewässert und mit Weisleim aufgezogen. Der vordere Spant für die Kabinenhaube wurde schräg angklebt und mir 2 Winkel verstärkt. Nachdem die Kabinenhaube schon grob zugeschnitten wurde, nimmt dies auch schon mal Platz. Morgen ist die vordere Rumpfbeplankung dran. Dann folgen die einzelnen Seitenteile aus Pappelsperrholz. Laut Bauplan / Beschreibung soll der Rumpf mit 1mm Sperrholz und mit 3mm Balsa beplankt werden. Da der Flieger vorne eh Gewicht braucht, verwende ich daher 3mm Pappelsperrholz. Ich spiele immer noch mit dem Gedanken, das Vorderteil zu lackieren. Mit der Bespannung schwanke ich noch zwichen naturweis oder weis. Ist ja noch Zeit bis dahin. |

|

|

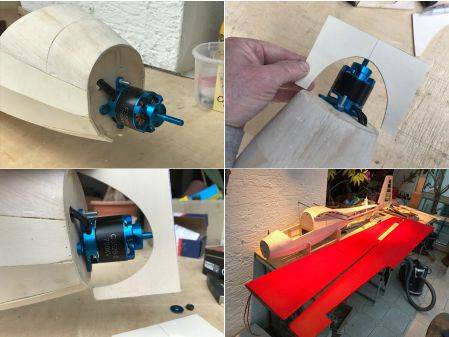

24.01.2021 - die Beplanmung mit 3mm Pappelsperrholz vom Rumpfvorderteil ist etwas aufwendig. Doch das Ergebnis ist toll. 2 Nachmittage sind notwendig, dann ist der Rumpf vorne beplankt. Parallel habe ich schon mal einen FOXY G2 Brushless Motor C3520-730 bestellt. Der Motor ist 45mm lang und kann von 3-6S betrieben werden. Dieser soll auf dem Motorspant Platz finden. Darüber kommt dann die Rumpfnase aus GFK. Die nächsten Tage kann dann der Rumpf fertig gestellt und anschließend beplankt werden. 05.02.2021 - es ist wieder einiges geschehen beim Bau der K8B. Der FOXY Motor hat mittlerweile Plalz gefunden am Motorspant. Für das Urmodell der Motorhaube wurden schon mal die Schablonen gerichtet, damit süäter auch mal der Motor Platz fidnet unter der Motorhaube. |

|

|

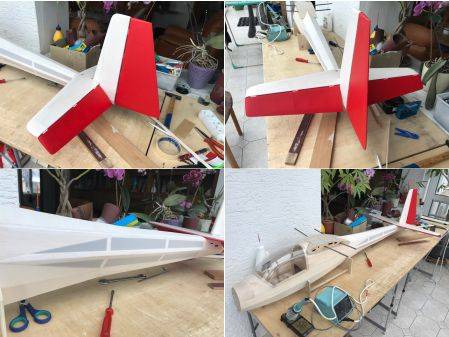

07.02.2021 - die FLügel wurden unten mit roter Gewebefolie bespannt, die Rudermaschiinen in die Tragflügel eingebaut und die Bremsklappen angeschlossen. Nach dem Funktionstest wurde die Oberseite mit Gewebefolie naturweiß bespannt. Da der Flügel ja sauber gebaut wurde, musste ich mich so entscheiden. Das erninnert ein bisschen an meine Jugendzeit. Da wurden einige Modelle auch nur mit Japanseide bespannt und mir Spannlack gestrichen. Ich denke, wenn die Schriftzüge und die Kennung drauf ist, kann sich die Optik so sehen lassen. Heute Nachmittag wird abschließend noch das Rumpfhinterteil und das Seitenleitwerk so bespannt. Dann werde ich mit dem Formenbau in den Bauräumen weiter machen. Der heimische Wintergarten ist dafür nicht geeignet. 09.02.2021 - während der Pandemie hatte ich ja genug Zeit mir mal Gedanken über eine Maschine, zum herstellen von Schlitze für Scharniere, zu machen. Im Internet habe ich eine Maschine gefunden, welche dafür toll geeignet ist. Für diese Maschine habe ich dann 2 passende Winkel gefräst, diese auf eine Tischlerplatte geschraubt und schon kann man die gewünschte Höhe einstellen. Ich habe dann einfach ein Stück 3mm Pappelsperrholz unterlegt. Damit wurden dann die Schlitze für die Höhenruder passen gefräst. In meinem Fall ist die Leiste der Dämpfungsfläche aus Kiefernholz. Das ist aber für meine tolle Maschin kein Problem. Die Sägeklinge tut auch hier sein Werk. |

|

|

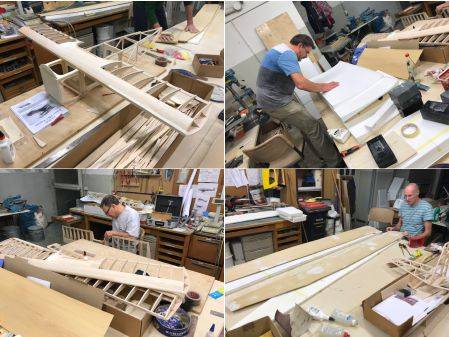

10.02.2021 - uns so kann ich heute noch die Höhenleitwerke in gleicher Farbgebung bespannen. Im nächsten Schritt werde ich meinen Platz hier räumen und mache in den Bauräumen weiter. Dort widme ich mich dem Formenbau für die Motorhaube und den Lackierarbeiten. Dort wird dann schlussendlich das Modell auch flugfertig gemacht. 18.08.2022 - nun ist doch einige Zeit verstrichen, bis es mit der Fertigstellung der K8b weiter gehen konnte. Kein Wunder, denn es ist immer noch Flugsaison und da sind wir regelmäßig auf dem Modellflugplatz. Zwischen den sonnigen Tagen stellen sich aber immer wieder mal Bautage ein und wir treffen uns in den Bauräumen. Momentan baut Andreas seine Kwik Fly, Joachim ist schon wieder beim Flüglbau und ich stelle die K8b fertig. |

|

| Für die Motorhaube wurde ein Positiv aus Styrodur hergestellt. Dieses wurde in Gips abgeform und darin eine Haupe aus GFK laminiert. Das Rumpfvorderteil wurde rot lackiert, der Elektromotor wurde montiert und die Motorhaube ausgespart für den Propellermitnehmer. Die Rudermaschinen wurden eingebaut, für das Höhenruder Bowdenzüge installiert und das Seitenruder mit Seilzügen angelenkt. Der Kabinenrahmen wurde hergestellt und die Kabine aufgezogen. Arretiert wird diese mit einem Dübel hinten und vorne einen Kabinenverschluss. Nun sind noch einige kleiner Arbeiten an den Tragflügel zu erledigen. Darüber mehr beim nächsten Mal. |

|

| Nach langer Bauzeit war es endlich soweit. Es ist der Erstflug der Ka8. Ernst ist mir noch behilflich, den Flieger auf dem Foto zu verewigen, bevor dieser sich in die Lüfte erhebt. Er hat in seiner Pilotenlaufbahn damals diesen Oldtimer selbst geflogen. Die Kennung wurde daher von dem großen Vorbild übernommen. Dann geht alles sehr schnell. Benjamin befördert die 3,5 Meter Holzkonstuktion per Handstart in die Luft und der Elektromotor zieht das Modell im steilen Winkel auf Höhe. Dort angekommen werden im Hangaufwind einige Kreise gezogen um dann im ausgedehnten Gleitflug wieder Richung Landeplatz zu gleiten. Das Flugbild samt Geschwindigkeit ist sehr realistisch, die eingebauten Störklappen zeigen Wirkung und so kann im Landeanflug die Höhe passend abgebaut werden um dann butterweich auf der Pist aufzusetzen. Für den nächsten Flugtag muss allerdings noch der Motorsturz vergrößert werden. Ich musste im Steigflug doch sehr viel Tiefenruder halten. Ansonsten war es auch für mich ein sehr schöner und erfolgreicher Tag auf dem Modellflugplatz. |

|

- Details

- Geschrieben von Gerhard Kenner

- Kategorie: Bauberichte

- Zugriffe: 7182

- Details

- Geschrieben von Gerhard Kenner

- Kategorie: Bauberichte

- Zugriffe: 7164

| Die Modellbauer. |

| hier geht es zum Berichtende. |

| Gerhard baut eine Bella von Bud Nosen. |

|

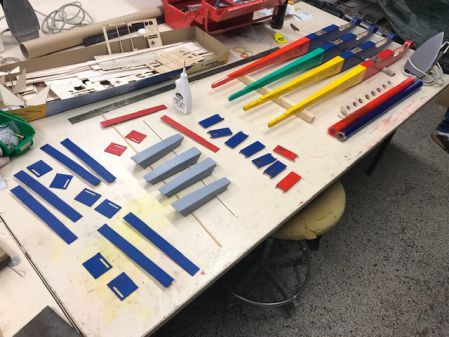

Die schöne Flugsaison 2019 neigt sich dem Ende. Erst vor einigen Tagen hatten wir noch unseren Spaßwettbewerb, welcher bei den Kollegen gut angekommen ist. Nun fällt auf unserem tollen Flugplatz das Laub von den Bäumen und die kältere Jahreszeit kündigt sich an. Nur noch an den schönen Tagen treffen sich die ganz harten Kollegen zum Modellflug. 23.10.2019 - In den Vereinsräumen ist die Bausaison wieder eröffnet. Joachim und ich sind schon wieder am basteln. Joachim hat sich eine Form aus Alu hergestellt. Mit dieser fertigt er die Steckung für seinen nächstes Projekt. Viele Meter Kohlefaser werden zugeschnitten. Die Fom wird mit Trennmittel behandelt, mit Backpapier ausgelegt, dann die getränkte Kohlefaser eingelegt. Damit die Steckung nicht so schwer wird, kommt mittig ein Flüllteil aus Styrodur. Wenn ausreichend Kohlefaser eingelegt sind in die Form, wird diese geschlossen und mit Schraubzwingen gepresst. Ich bin schon auf das Ergebnis gespannt am nächten Abend, wenn Jochaim die Form öffnet. 07.11.2019 - als ich in Bauräume komme, ist Joachim schon kräftig am werkeln. Er schneidet die Kerne für seinen neuen Segler. Zuvor hat er das Porfil über die Koordinaten beim Schneideprogramm eingegeben. Die Profildaten hat er aus dem RCN - Forum. In mehreren Teilen und verschiedenen Dicken schneidet er die Tragflächen. Das gibt dann einen sehr genauen Profilverlauf über den ganzen Flügel. Das Mittelstück samt Steckung hat er schon die letzten Tage hergestellt. Im nächsten Schritt werden die Aussparungen für den Hauptholm geschnitten und der Holm gebaut. |

|

| 08.11.2019 - heute meldet sich Stefan aus den heimischen Bauräumen bei uns. Er möchte uns sein neues Projekt vorstellen. Es soll eine Orlik von den OldGliders werden. Beim Öffnen vom Baukasten kommt ein Puzzle mit zahlreichen Teilen zum Vorschein. Ja Stefan, da sind wohl viele Winterabende gesichert mit dem Bau vom 5-Meter Segler. Wir freuen uns schon auf die nächsten Bilder. |

|

| Auch haben wir heute Besuch von Achim bekommen. Er hat sehr günstig einen angefangenen Bausatz einer Machini erworben. Viele Teile sind schon im Rumpf eingebaut und die Tragflügel sind sogar schon beglast. Heute ist er in den Bauräume, um für die Fahrwerke Maß zu nehmen. Diese habe ich Ihm die Tage hergestellt. Achim, da hast Du einen tollen Jet im Bau. Wäre toll, wenn uns immer rmal wieder einige Bilder vom Baufortschritt zukommen lässt. Darüber würden sich die Kollegen freuen. |

|

| Auch Joachim kommt heute ein gutes Stück weiter. Die Beplankungen sind zugeschnitten, die Kerne sind zusammen geklebt und die Vorbereitungen für das Pressen sind weitgehend getroffen. Die nächste Woche kommen dann die Flügel in den Vakuumsack. |

|

|

11.11.2019 - Joachim hat einen angefangenen Baukasten vom Telemaster erworben. Da ein falsches Kohlefasergewebe geliefert wurde, wird kurzerhaand am Telemaster die Nasenleiste in Form gebracht und der Einbau der Rudermaschinen vorbereitet. So ist heute die Zeit wieder verstrichen, wie im Fluge. Am Mittwoch geht es weiter. |

|

|

13.11.2019 - heute haben wir Besuch von Jörg und Lenon. Leon und sein Vater möchten zusammen das erste Modellflugzeug bauen. Schon einige Zeit liegt ein Bausatz vom Booster in den Bauräumen. Das ist doch genau der richtige Modellbaukasten für die beiden. Also wird ein freier Tisch belegt und es kann los gehen. Nach der Baubeschreibung bauen beide zusammen das nun den ersten Elektrosegler.. Joachim bespannt heute schon die Tragflügel vom Telemaster. Unten schwarz, oben pink. Ja, jeder so wie er es mag. Die Folie war noch im Vorrat vorhanden. Da diese doch schon einige Jahre gelegen hat, ist das Bespannen doch nicht so einfach. Doch Joachim macht das schon. |

| Auch Joachim baut in den Pausen an seinem Telemaster weiter. Der Rahmen der Motorhaube ist gebaut und muss nun mit dünnem Holz überzogen werden. Er verwendet Abachi Furnier. Diesen hat er vom Flügelbau noch über. Beide Flügelunterseiten der ASH-31 wurden in Vakuumtechnik beplankt. Heute wurde der Vakuumsack geöffnet. Das Ergebnis ist toll. Der Kauf der teuren Vakuumpumpe hat sich also gelohnt. Nun ist Holmbau angesagt. Auf Klebeband zeichnet die Lage der Holme erst mal an. Zum Ausschneiden der Aussparungen habe ich einen Messingstift für den Lötkolben gedreht. Mit diesem will Joachim am nächsten Abend die Aussparungen herausschmelzen. Ich bin schon auf das Ergebnis gespannt. Am Mittwoch geht es weiter. |

|

|

22.11.2019 - so langsam sind wieder alle 4 Plätze in unseren Bauräumen belegt. Joachim baut seinen Telemaster. Jörg mit seinem Sohn Leon reparieren momentan ihren Stick. Danach bauen sie einen Elektrosegler. Ich baue an meiner Bella. Auch die Montage von Micha endet nächste Woche. Dann hat er Urlaub bis zum Jahresende. Auch er wird dann wieder einen Tisch belegen und bauen. Somit sind wir wieder komplett und wir rücken etwas zusammen. 25.11.2019 - Joachim war wieder fleißig. Schon sind die Flügel vom Telemaster bespannt. Heute schneidet er die Aussparungen für Holme an den Flügel der ASH-31 heraus und passt die Holme ein. Ich habe die Flügelgerippe der Bealla soeit zusammen und kann heute alles mal ordentlich nachkleben. Nächsten Abend geht es mit der Verkastelung weiter. Jörg und Leon haben den Stick wieder repariert. Die bauen heute weiter an ihrem Segler. 27.11.2019 - momentan bin ich immer noch am Flügelbau der Bella. Die wird sicher noch einige Abende in Anspruch nehmen. Dann kann ich den Formenbau für die Motorhaube beginnen. Auch Joachim ist mit seinem Telemaster einen großen Schritt weiter gekommen. Flügel und Leiterke sind bespannt in den Farben schwarz und pink. Die Farbkombination sieht recht gut aus und er hat dabei richtig gut das Bespannen mit Bügelfolie gelernt. Vor einiger Zeit war er noch gegen diese Art der Bespannung. Achim ist heute auch hier. Er hat seine Macchini dabei, um die Länge vom Bugfahrwerk auszumessen. Die elektirschen ezfw sind eingebaut und wurden ausgefahren. Auf dem Tisch wird der Jet mit 2 Grad Anstellung ausgerichtet und die Länge vom Bugfahrwerk gemessen. Die passende Schleppgabel stelle ich dann die nächsten Tage her. Jörg und Leon sind immer recht still bei der Sache. So wird heute wieder am Segler weiter gebaut. Erst sollte dieser einen Elektroantrieb bekommen, dann eine Schleppkupplung. Heute kam die Idee, diesen mit unserem Huckpackmodell auf Höhe zu bringen. Einge Bilder vom Modell folgen das nächste Mal. 02.12.2019 - Micha ist heute bei uns und schaut, ob wir noch ein plätzchen für ihn haben. Er bringt am Mittwoch den Bausatz einer DR-1 mit. Da können wir gespannt sein. 04.12.2019 - ab heute sind wieder alle Plätze belegt in den Bauräumen. Micha hat seinen begonnenen Bausatz der DR1 mitgebracht. Die Tragflügel sind weitgehend fertig. Im Baukasten ist jedoch noch eine Menge Holz und Leisten vorhanden. Mit anderen Worten gesagt: es ist noch viel zu tun. Joachim hat zwischenzeilich auch den Rumpf vom Telemaster bespannt. Nach den Farben schwarz und pink ist nun gelb an der Reihe. Nebenbei zeigt er Leon, wie mit Bügelfolie bespannt wird. Das ist für Leon momentan interessanter als der Bau vom Booster. Mit diesem ist sein Vater Jörg beschäftigt. Ich ziehe an der Bellanca heute die obere Beplankung auf. |

|

|

08.12.2019 - der Schrank wird heute wieder mit dem gelieferten Balsaholz aufgefüllt, damit die Kollegen wieder ausgiebig bauen können über den Winter. Joachim legt heute eine Sonderschicht an der Tragflügel seiner ASH ein. Er möcht die nächste Woche die Oberseite beplanken. Ich bin am Formenbau der Bellanca. Micha ist heute leider verhindert und kann nicht kommen. Am Montag geht es gemeinsam wieder weiter. 11.12.2019 - schon den letzten Abend hat Joachim unserem Leon gezeigt, wie mit Bügelfolie bespannt wird. Heute darf er selbst seinen Booster mit Folie bespannen. Anfangs leiste ich noch Hilfestellung. Danach meistert er den Umgang mit Bügeleisen und Bespannfolie selbst. Sein Vater Jörg kümmert sich derweil um die Kleinarbeiten und schlägt die Ruder mit Scharnierband an. Nun muss nur noch die Fernsteuerung eingebaut werden und schon kann der Booster seinem Element Luft übergeben werden. |

|

|

Da Michael die meiste Zeit auf Montage ist, geniest er den Modellbau bei uns in den Bauräumen. Die letzten Abende war er mit dem Bau der Tragflügel beschäftigt. Nun beginnt er schon mit dem Rumpfbau. Im Hintergrund läuft leise die Musik aus dem Radio. Nebenbei unterhalten wir uns und da ist auch immer mal wieder ein lustiger Spruch dabei. Joachim hat die letzten Abende die Vorbereitungen getroffen, um heute die obere Beplankung aufzuziehen an seiner ASH-31. Achim besucht uns und meldet sich für die nächsten Wochen ab. Er tritt die längst nötige Kur an. Da ich heute Leon unterstütze, steht der Bau der Bella etwas zurück und so stelle ich gegen Feierabend noch die Landeklappen und Querruder fertig. Ich freue mich schon wieder auf Freitag. Da geht es mit dem Formenbau der Motorhaube weiter. 13.12.2019 - bei schlechtem Wetter treffen wir uns meist früher. Das ist auch heute der Fall. Micha klebt das Rumpfgerippe der DR-1 zusammen. Dabei schwört er auf seinen Ponal Express. Gemeinsam kontrollieren wir dann, ob auch der Rumpf gerade geworden ist. Joachim zieht die obere Beplankung beim 2. Flügel auf. Dabei hat er sich ein kleines Loch im Foliensack eingehandelt. Nach langem Suchen ist das Loch gefunden und wird verlossen. Dann legt er alle Gewichte, welche im Bauraum zu finden sind auf den Flügel, damit dieser gerade bleibt. Hoffen wir nur, dass sich der Tisch dabei nicht zu arg durchbiegt. Jörg und Leon stellen heute den Booster fertig. Noch kurzentschlossen wird eine Schleppkupplung eingebaut und ich überziehe die Motorhaube der Bella mit GFK. |

|

|

20.12.2019 - alle Arbeitsplätze sind belegt. Simon baut Zuhause eine Schleppmaschine mit 2,5 Meter Spannweite. Die Tragflügel werden in Styrobauweise hergestellt und mit Furnier beplankt. Gepresst wird mit der Vakuumpumpe, welche ich mir dieses Jahr gekauft habe. Simon hat sich einen PVC-Kleidersack beschafft. Entgegen meiner Bedenken ist der Sack dicht. Da der Flügel 8cm dick ist, kann auf die Einlage von GFK verzichtet werden. Das Höhenruder ist schon beplankt und wird heute beschnitten und die Nasenleiste angeklebt. Auch Micha ist wieder ein Stück beim Rumpfbau weiter gekommen. Heute beplankt er die Oberseite vom Rumpf mit dünnen Sperrholz und baut schon mal das Cockpit. Jochachim ist an der Flügelseckung dran. Da es hiebei nicht so richtig rund läuft, macht er heute früher Schluss. Ich beschäftige mich heute mit den Flügelstreben der Bella. |

|

|

29.12.2019 - die DR-1 von Micha nimmt Formen an. Heute baut er das Seitenruder. Bis bespannt werden kann sind jedoch noch viele Kleinigkeiten zu erledigen. Für den nächsten Abend bringt er den Sternmotor mit. Wir sind schon gespannt. Simon stellt heute den Rumpfrücken für seinen Schlepper, "Marke Eigenbau" her. Dieser ist aus Styropor geschnitten und mit Abachifurnier beplankt. Ich verweile mich mit dem Formenbau der Motorhaube. An dieser Stelle wünsche wir allen Lesern ein gesundes und erfolgreiches Jahr 2020 mit viel Zeit für unser tolles Hobby. 04.01.2020 - schon lange haben wir auf diesen Augenblick gewartet. Joachim legt heute die Klappen an seinen ASH-Tragflächen frei. Statt der Scharniere hat er einen Streifen Kevlargewebe beim Laminieren in den Flügel eingelegt. Nun wurde die Beplankung samt Kohlegewebe mit einem Sägeblatt durchtrennt. Nach einiger Zeit kann dann das Ruder bewegt werden. Dies geht momentan noch etwas schwer. Nach eingem hin- und herbewegen lässt sich das Ruder dann immer leichter betätigen. Micha ist mit dem Rohbau der DR1 fertig und hat den Flieger zum bespannen mit nach Hause genommen. Für den nächsten Abend hat er schon sein neues Projekt angekündigt. Wir können also schon gespannt sein. Simon hat den Rohbau von seinem Schlepper auch fast fertig. Da der Arbeitsalltag nächste Woche wieder beginnt und er wieder auf Montage muss, räumt er sein Baubrett heute auch auf und schafft somit Platz für die nächsten Kollegen. Ich passe die laminierte Motorhaube an an den Rumpf an. Somit ist meine Bella auch bald fertig und kann daheim bespannt werden. |

|

- Details

- Geschrieben von Gerhard Kenner

- Kategorie: Bauberichte

- Zugriffe: 8375

| Wir bauen eine Citabria/Decathlon von Bud Nosen. |

| hier geht es zum Berichtsende. |

|

23.10.2019 - Ich habe schon viele Jahre einen Bausatz auf dem Dachboden liegen. Da ich wieder mal ein Modell, ganz aus Holz bauen möchte, kommt dieser Bausatz auf den Bautisch. Beim Baukasten handelt es sich um eine Citabria/Decathlon von Bud Nosen mit 2800mm Sapnnweite. Der Bausatz war schon angefangen. Der Kollege hatte jedoch aufgeben. Die Baubeschreibung ist in englisch und alle Maße in Zoll. Daher habe ich mir erst mal eine Umrechnungstabelle aus dem internet heraus gelassen. Dann kann es auch schon losgehen. Die Seitenteile vom Rumpf werden aus Leisten 6x6mm hergestellt. Erst eine linkes Teil, dann ein rechtes Teil. Im Kabinenbereich werden diese Teile mit 3mm Sperrholz verstärkt. Die vorderen Spanten lassen sich dann schon mal schön mit den Rumpfseitenteilen zusammen stecken. Zwischendurch wird schon mal das Seitenruder gebaut. Dies ist komplett in Stegbauweise hergestellt. 25.10.2019 - nachdem ich im Netz einen amerikanischen Baubericht der Citabria/Decathlon von Bud Nosen gefunden habe, ist nun auch klar, wie der Rumpf gerade aufgebaut werden kann. Analog dieser Anleitung werden dann die Rumpfseitenteile mit der Flügelauflage auf die Draufsicht aufgelegt und die Seitenteile mit dem Winkel ausgerichtet. Stück für Stück werden dann die Distanzen, entsprechende dem Bauplan gerichtet und eingesetzt. Zur Sicherheit habe ich das hintere Ende noch nicht geklebt. So kann ich die Geradheit vom Rumpf immer noch beeinflussen. Nächsten Abend geht es dann mit den Halbspanten weiter. Diese werden oben und unten auf den Rumpf aufgesetzt. Ich freue mich schon drauf. |

|

|

28.10.2019 - nach einem tollen Schleppwochenende geht es mit dem Bau der Decathlon weiter. Oben und unten werden nun beim Rumpfgerippe die Spanten aufgesetzt. Auf diese kommen wiederum die Balsaleisten 6x6mm. Auf die Oberseite kommen erst kleine Leisten als Unterlage, danach ein leichtes 5mm Balsabrett. Da der Rumpfrücken stark gebogen ist, sind dazu einige Klemmen notwenig. Die Sperrholzhalterung für das Fahrwerk wird eingepasst und eingeklebt. Dazu kommen noch 2 Verstärkungen aus 3mm Sperrholz. Abschließend wird der Motorspant eingesetzt und ausgerichtet. Hierbei wird gleich etwas Motorsturz vorgesehen. Für heute ist es gut. Am Mittwoch geht es weiter. |

|

|

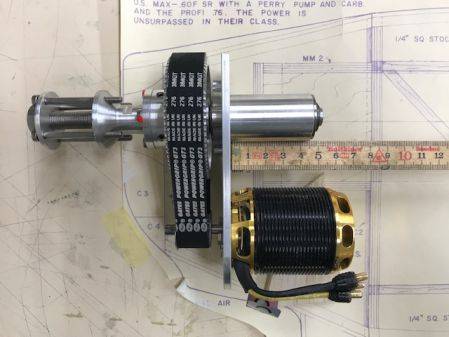

30.10.2019 - heute werden die restlichen Holme am Rumpfvorderteil eingesetzt und schon mal die Akkuhalterung hergestellt und eingepasst. In der Halterung haben 4 Lipos 4S, 5000mAh Platz. Danach wird der Flügelbauplan auf das Baubrett aufgelegt und das Mittelteil aufgebaut. Noch lasse ich die untere Beplankung weg. Laut Bauplan kommt die Verschraubung zum Rumpf hin mitten durch die Steckungsrohre. Ich setze daneben Flüllklötze aus Abachi. Durch diese kommen dann mal die Befestigungsschrauben. Das Mittelteil kann trocknen. Ich schleife derweil schon mal das Seitenleitwerk und schlage die Scharnier an. Am Freitag geht es dann weiter. 02.11.2019 - das Mittelteil wurde mittlerweile oben und unten beplankt. Nun wird dieses auf den Rumpf aufgesetzt und geprüft ob alles gerade ist. Der vordere Anschlag für das Mittelteil wird eingepasst und eingeklebt. Danach können gleich die runden Flügelvorderteile angeklebt und gesichert werden. 2 Dreikantleisten dienen zur Verstärkung. Das Mittelteil wird angenommen und die 2 Verstärkungsleisten aus 100 Sperrholz eingeklebt. Gespannt wird die Leiste dann von unten. Abschließend wird das Mittelteil nochmals aufgesetzt und die Lage zum Rumpfende hin vermessen. Auch die Steckung und die Leitwerksauflage bilden eine Flucht. So kann alles trocken. Nun muss ich M4 - Schrauben mit 60mm Länge und Einschlagmuttern besorgen. Dann kann es am Montag weiter gehen. 04.11.2019 - nachdem ich die langen Schrauben samt Einschlagmuttern besorgt habe, wird heute das Flügelmittelteil ausgerichtet und mit dem Rumpf verbohrt. Danach geht es an die 6mm dicke Beplankung vom Rumpfvorderteil. Damit diese an den Holmen und Spanten anliegt sind zahlreiche Klammern und Zwingen notwendig. Gegen Feierabend ist es dann aber auch geschafft. 2 Rumpfbeplankungen können nun trocknen. Parallel zum Bau vom Modell habe ich eine Anfrage bei eAnSys gestartet. In der neuen Modellzeitschrift war eine Anzeige für ein Elektrogetriebe geschaltet. Eigentlich wollte ich den Antrieb ja selbst herstellen. Regler und Motor sind ja schon dafür vorhanden. Da für die Entwicklung sicherlich einige Erfahrung und Zeit benötigt wird, wende ich mich lieber gleich an die Spezialisten. Ich habe die Bella auf die Beine gestellt. Ein Propeller mit 22 Zoll kann verwendet werden. Bin schon gespannt auf den Lösungsvorschlag vom Profi. Auf meine Anfrage hin, habe ich nachfolgende Empfehlung von Frank Vieten von eAnSys bekommen: Nach meinen Berechnungen würden aus einer 22“ x 10“ bzw. 12“ Dreiblattluftschraube folgendes generierbar sein: 12S; Untersetzung 3,27:1; 22“ x 10“ Engel SSCFK-Dreiblatt; ~ 15,1 Kg Standschub; 96 A; ~ 6.400 rpm; Steigleistung nur Modell (bei 10Kg Masse) ~ 13,5 m/s. 12S; Untersetzung 3,6:1; 22“ x 12“ Engel SSCFK-Dreiblatt; ~ 15,3 Kg Standschub; 104 A; ~ 5.900 rpm; Steigleistung nur Modell (bei 10Kg Masse) ~ 13,7 m/s. Die Leistung sollte für unsere Segler völlig ausreichen und habe die zweite Variante gleich bestellt. |

|

| 07.11.2019 - Bei der Bella geht es weiter. Nachdem ich die Maßblätter für den Antrieb bekommen habe, messe ich gleich mal den Platzbedarf aus. Der angebotenen Antrieb von eAnSys passt, ist schon bestellt und soll die nächten Tage geliefert werden. Wenn dieser da ist, werde ich ausführlich darüber berichten. Ich denke, das interessiert einige Kollegen.

Und schon geht es weiter am Bau vom Rumpf. Die vordere Beplankung aus 6mm Balsa wird angesetzt und mit Uhu-hart angeklebt. Während der Trockzeit kann ich schön mal die untere Beplankung aufbringen. Da der Rumpf unten eckig ist und die Faserrichtung quer verläuft, besteht diese auf vielen Teilen. Gegen Feierabend ist der Rumpf bis zum Fahrwerk hin unten beplankt. Nun wird die 6mm Beplankung mit Weisleim angeklebt und mit einem Spanngurt an den Motorspant gespannt. Jetzt kann alles bis Freitag trocknen. |

|

|

Hurra, der Antrieb von eAnSys ist schon bei mir angekommen und wird gleich mal auf dem Bauplan gelegt, damit ich schon mal die Länge der Distanzen ausmessen kann. Die Qualität vom gelieferten Antrieb ist überzeugend. Ich, als alter Maschinenbaumeister hätte das wirklich nicht besser hin bekommen. Da muss ich mich doch sputen, damit ich den Rumpf bald fertig habe, damit ich den Antrieb montieren und mal Probelaufen lassen kann. Ich bin schon gespannt auf den Schub. So wird heute ein weiteres Stück der Unterseite fertig. Am runden Rumpfvorderteil wird die 3mm Beplankung schon mal mit Uhu-hart angeklebt. Diese wird am nächsten Abend genässt, herumgezogen und dann aufgeklebt. Eine weitere Lage kommt dann darüber. Das Fahrwerk nehme ich über das Wochenende nach Hause. Wenn ich dazu komme, montiere ich schon mal die Räder samt den Radschuhen. Dann kann die Belle am nächsten Abend schon mal auf die Beine gestellt werden. |

|

|

11.11.2019 - auf dem Festplatz spielt der Fanfarenzug. Die Fastnacht ist eröffnet. Wir sind wieder beim Modellbau. Über das Wochenende habe ich das Fahrwerk samt Radschuhe vorbereitet Dieses wird heute demontiert, die Radschuhe werden verputzt und die Kotflügelscheiben mit Uhu-plus mit den Radschuhen verklebt. Nun wird die vordere untere Beplankung mehrmals gewässert. Mit Weisleim und vielen Stecknaden wird die Beplankung auf die Spanten geheftet. Während der Trockenzeit beginne ich mit dem Bau vom Höhenleitwerk. Herr Vieten, von eAnSys verfolgt offensichtlich auch unseren Baubericht. Er hat uns noch einige Hinweise zum Einbau vom Gertriebe geliefert und eine Beschreibung zum Single Gear.Danke auch für die Hinweise zur Motorkühlung. Diese werden wir berücksichtigen. Bis der Motor das erste Mal läuft sind sicherlich noch viele Bauabende an der Bella notwendig. Der Winter ist ja lang. 13.11.2019 - Ich ziehe heute die zweite Lage der vorderen Beplankung auf. Diese wird mit 5 Minuten Epoxy wieder angeklebt und nach dem Trocknen mehrmals gewässert. Nebenbei werden, im Bereich vom Cockpit noch einige Füllleisten angepasst und angeklebt. Gegen Feierabend ist wieder mal Reinemachen angesagt. Morgen kommt die Müllabfuhr und im Mülleimer ist noch etwas Platz. |

|

|

15.11.2019 - der Rohmbau vom Rumpf befindet sich in der Zielgeraden. Am Motroespant wurde noch eine Öffnung für den Regler gefertigt und am Fahrwerk einige Bohrungen für den Luftauslass gesetzt. Der Kabinenbereich wurde eben geschliffen und am Rumpfhinterteil 2 Buchendübel aus 6mm auf einer Seite flach geschliffen und an die Stege angeklebt. Diese Buchendübel sollen Rohre imitieren und werden später mit Stoffgewebe bespannt. Das sieht sicherlich gut aus. Am Wochenende ist schlechtes Wetter. Da geht es dann weiter. 18.11.2019 - da ich die Bella komplett mit Gewebefolie bespannen möchte, fehlen an einigen Stellen Auflagen, damit die Folie festgebügelt werden kann. So werden am Rumpfende noch Füllungen eingesetzt. In diesem Bereich kommen dann die Seilzüge für das Seitenruder und die Bowdenzüge für das Höhenruder heraus. Auch ist nun genug Auflagefläche zum Aufkleben vom Höhenleitwerkr vorhanden. Nach Plan sollte das Leitwerk auf die Leisten geklebt werden. Ob dies gehalten hätte? Nebenbei wird die Beplankung am Rumpfvorderteil wieder gewässert und dann aufgeklebt. Die Radschuhe werden montiert und sehen richtig schick aus. Abschließend wird heute das Höhenleitwerk in Form gebracht, die Scharniere angeschlagen und Verstärkungen für die Ruderhörner gefertig und angekelbt. Somit sind die Leitwerke fertig zum Bespannen. 27.11.2019 - den zweiten Abend bin ich nun schon mit der Verkastelung der Tragflügel beschäftigt.Dies ist recht langweilig. Doch ein Ende ist in heute in Sicht. So kann ich noch am Rumpf die vordere Beplankung eben zum Motorspant schleifen. Somit kann dann der Formenbau für die Motorhaube angegangen werden. Auch die Auflage für das Leitwerk am Rumpfhinterteil ist soweit fertig, damit das Leitwerk aufgeklebt werden kann. Ich freue mich schon auf das Wochenende. Da ist Micha wieder im Lande und es geht weiter beim Bau der Bella. |

|

|

02.12.2019 - die Einschlagmuttern für die Befestigung der Streben wurden besorgt und können eingeklebt werden. Mit einige M4-Schrauben samt Unterlagscheiben werden diese gespannt. Halterungen für die Rudermaschinen werden vorbeitet und angeklebt. Dann geht es auch schon wieder weiter mir dem Aufbringen der Aufleimer. Gegen 20 Uhr ist des dann geschafft. Die Unterseite der Tragflügel ist fertig. Am Mittwoch wird die Beplankung an der Oberseite aufgezogen. 04.12.2019 - nachdem ich nun endlich die Steckungrohre dabei habe, werden diese mit Uhu-Plus in den Flügel eingeklebt. Auf einem geraden Baubrett wird der Flügel aufgespannt und die obere Beplankung aufgebracht. An der Nasenleiste wird mit Uhu-hart geklebt und die Beplankung mit einigen Stecknadeln gesichert. Dann die restlichen Rippen mit Weißleim angegeben, die Beplankung aufgedrückt und mit vielen Stecknadeln gesichert. Die Beplankung ist 2,5mm stark und doch recht widerspenstig. Gegen Feierabend ist es jedoch geschafft. Der erste Tragflügel ist auch oben beplankt. Leider fehlen mir noch Balsabretter 2,5mm stark. Diese sind bestellt und kommen die nächsten Tage. Sonst hätte ich auch das Mittelteil beplanken können. |

|

|

07.12.2019 - das bestellte Balsaholz wurde geliefert und wird heute einsortiert. Nun ist der Schrank wieder voll und der Winter kann kommen. Die nächsten Tage ist Formenbau an der Bella angesagt. Dazu wird ein Styroporklotz grob vorgeschnitten auf der Styroschneide. Dieser wird dann an der Motorspant angeklebt und mit Raspel und Schleifklotz in Form gebracht. Einige ausgedruckte Bilder dienen heirbei als Vorlage. Auch wird immer wieder der Antrieb hin gehalten und geschaut, ob dieser ausreichend Platz unter der Haube findet. Abschließend wird heute noch das Formteil für den Lufteinlass hergestellt. Dann ist gut fur für heute. Am Montag geht es weiter mit dem Formenbau. 11.12.2019 - der Formenbau ruht. Heute unterstütze ich unseren Leon bei den Bügelarbeiten. Gergen Feierabend kan ich jedoch noch die Landeklappen und Querruder fertig stellen. Am Freitag geht es wieder weiter. 13.11.2019 - die Querruder sind an den Flügel angeschlagen, die Randbögen sind angelklebt und wurden in Form geschliffen, die Magnete zur Flächenverbindung werden heute eingesetzt und mit dem Mittelstück zusammen gespannt. Danach lege ich einige Lagen GFK auf die Motorhaube auf. Un schon wieder ist nach 20 Uhr. Am Wochenende geht es weiter. 14.12.2019 - momentan ist kein Flugwetter. Wir treffen uns in den Bauräumen. Heute werden die Tragflügel bügelfertig verschliffen und abschließend wird die Bella mal zusammen gesteckt. Mit ihren 2,8 Meter ist der Flieger schon eine stattliche Erscheinung. Zuhause werde ich nun erst Mal die Bügelfolie bestellen. Das Modell wird abgebaut und beiseite glelegt. Ich lege derweil mit dem Formenbau der Motorhaube weiter. Hierfür muss ich am Montag Füllspachtel besorgen. Dann geht es weiter. |

|

| 21.12.2019 - einige Bauabende sind vergangen und es ist viel geschehen an der Bella. Das Urmodell der Motorhaube wurde gespachtelt, geschliffen und 2 x gefüllt mit Filler. Heute wurden die letzten Unebenheiten nochmals feingespachtelt. Bald kann der Abguss erfolgen. Die Leitwerke sind mittlerweile bügelfertig. Die Folie ist dazu bestellt. Die Rudermaschinen für Höhen- und Seitenruder sind eingebaut. Zur Anlenkung der 2 Höhenruer werden 2 Bowdenzüge verwendet. Für das Seitenruder kommen Drahtseile zum Einsatz. Ebenfalls wurde die Schleppkupplung aus Alu gedreht und zusammen mit der Rudermschine am Flügelmittelteil eingebaut. Eine seitliche Zugangsklappe am Cockpit wurden gebaut. Diese wurde mit Scharniere und Magneten versehen. So können bequem die Lipos getauscht werden. Heute beschäftige ich mich mit dem Bau der Streben. Die Kiefernleisten werden dazu stirnseitig an der Dekupiersäge geschlitzt, nachgefeilt, damit das Blech in den Schlitz passt und dann auf Tropfenform gehobelt. Am Montag geht es weiter. |

|

|

29.12.2019 - und wieder ist ein Schritt geschafft. Das Seitenleitwerk habe ich Zuhause mit Gewebefolie bespannt. Das Ergebnis ist toll geworden. Gestern habe ich die Feinschicht am Urmodell der Motorhaube aufgebracht. Heute werden einige Lagen Gewebe aufgelegt. Nun kann die Form trocknen und dann entformt werden. Danach ist noch Zeit, mich den Streben zu widmen. Die Bleche werden gekantet und die Streben dann auf Länge gebracht. Im montierten Zustand werden dann alle Teile der Streben miteinander verklebt und mit Kabelbinder gesichert. Dies geschieht wieder mit Uhu-Plus. Später werden dann die Klebestellen noch mit Messingschrauben gesichert. Da die Maserung der Streben seht schön ist werden diese nur mit Klarlack versiegelt. So der Plan. An dieser Stelle wünschen wir allen Lesern ein gesundes und erfolgreiches Jahr 2020 mit viel Zeit für unser tolles Hobby. 04.01.2020 - wieder ist ein Teilschritt geschafft. Die Motorhaube wurde über den Jahreswechsel laminiert und wird heute entformt. Beim ersten Mal geht das Entfomen der Moterhaube recht schwer und benötigt einige Zeit. Eine große Hilfe hierbei ist etwas Seife aus dem Seifenspender und ein schmaler Streifen Tiefziehmaterial. Damit kann dann die Haube Stück für Stück gelöst werden. Nach einiger Zeit knackt es nochmals kurz und die Haube sprint aus der Form. Das Ergebnis ist toll geworden. Der Aufwand hat sich gelohnt. Da die Haube schon im richtigen Farbton eingefärbt wurde, erübrigt sich auch die Lackierung. Nachdem die Aussparungen für die Lufteintritte herausgefeilt wurden wird die Haube noch an den Rumpf angepasst. Diese steckt nun ca. 15mm auf dem Rumpfvorderteil und wird später angeschraubt. Die nächste Woche kann der Getriebemotor eingebaut werden. Danach ist die Bespannung vom Rumpf angesagt. |

|

|

08.01.2020 - heute ist der Motoreneinbau angesagt. Dazu wird der Rumpf hochkant auf den Boden gestellt und an den Tisch gespannt. Dann der Getriebemotor aufgesetzt, zusammen mit der Motorhaube ausgerichtet, gemessen, vermittelt, bis alles passt. Dann die Stellung der Bohrungen angezeichnet und gebohrt. Danach werden die Einschlagmuttern montiert, eingeklebt und dann der Motor angeschraubt. Nachdem alles sitzt wird mal eine 24 Zoll Luftschraube moniiert. Mit dieser wird es recht knapp. Eine 23 Zoll Luftschraube sollte genügend Bodenfreiheit haben. Den Rumof nehme ich heute zum Bespannen mit nach Hause. Wenn die bestellte Folie geliefert wird kann dies die nächsten Tage erfolgen. Auch werde ich nach den passenden Luftschrauben schauen. 22.01.2019 - die Bella wurde komplett mit Oratex bespannt. Das Ergbnis ist toll geworden.Heute werden die Scharniere der Querruder mit kleinen Schrauben gesichert, die Landeklappenscharniere eingebaut und die Rudermaschinen für Quer- und Landeklappen eingebaut. Als Aufgabe für Zuhause muss ich noch spezielles Ruderhorn für die Landeklappen herstellen, welche im eingefahrenen Zusatnd verriegelt. Nächstes Mal mehr darüber.Heute schreibe ich noch eine Liste, mit dem Zubehör, welches ich am Freitag mitbringen muss. Dann geht es mit den Kleinarbeiten weiter. |

|

| 24.01.2020 - für die Landeklappen versuche ich eine neue Art der Anlenkung. Dafür stelle ich Zuhause ein spezielles Ruderhorn mit einer Gewindestange her. Die Landeklappe soll im eingefahrenen Zusstand formschlüssig verriegelt sein. Damit ist diese absolut spielfrei. Beim Ausfahren nach unten kann sich die Anlenkung verdrehen und gleicht so den seitlichen Weg aus. Die Klappe kann so bis zu einem Winkel von 90 Grad ausgefahren werden. Mal schauen, ob sich diese Lösung auf in der Praxis bewährt. Nachdem die MPX-Stecker an den Servokabel angelötet sind wird die Bella zusammen gesteckt und aus gleichem Abstand Fotos geschossen. So kann ich Zuhause die Folienschnitte herstellen. |

|

- Details

- Geschrieben von Gerhard Kenner

- Kategorie: Bauberichte

- Zugriffe: 9265

| Hier geht es zum Berichtsende. |

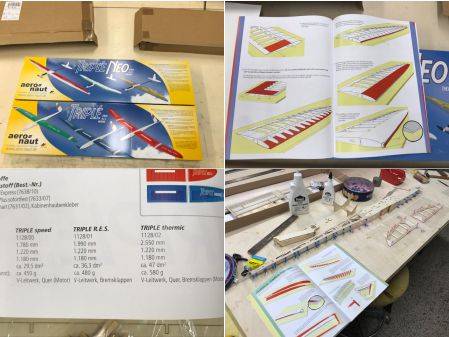

| Wir bauen den Triple Thermic von Aeronaut. |

|

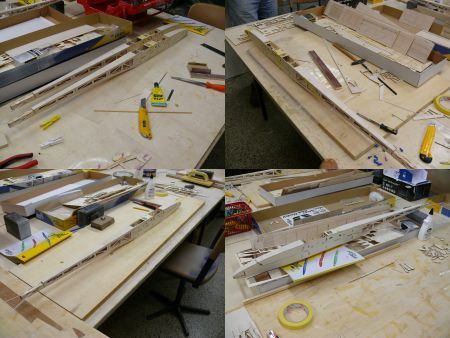

Diese Flugsaison hat der Seglerschlepp Einzug gehalten auf unserem Modellflugplatz. Aber nicht, wie in den vergangen Jahren mit Verbrennerantrieb, sondern mit Elektromotor. Ein Joker von Pichler Modellbau, mit 8S - sprich 1600 Watt Leistung angetrieben, hat diese Saison auf unserem Modellflugplatz schon viele Segler im F-Schlepp oder Huckepack auf Höhe gebracht. Gar mancher Kollege hat den Segler aus dem Speicher wieder aktiviert und dieses Jahr schon einige Flugstunden damit erzielt. Auf unserem Modellflugplatz stehen mitllerweile schon 2 Bänke im Schatten, Richtung Haushang. Dort sitzen wir dann, gemeinsam die Blick nach oben gerichtet. Dort kreisen wir dann ausgiebig im Aufwind oder der Thermik. Doch nun ist genug geschwärmt von unserem schönen Hobby. Wenn Ihr mehr darüber wissen wollt, könnt Ihr dies ja in unserem Flugbuch nachlesen. Kommen wir nun zu unserem eigenlichen Thema. Nachdem unser Micha den Anfang, mit dem Kauf vom ersten Triple gestartet hat, haben sich 5 weitere Kollegen aus unserem Verein dazu entschlossen, gemeinsam einen Triple Thermic von Aeonaut zu bauen. Also wurden 5 Bausätze kuzerhand bestellt. Bis zum ersten Abend waren noch einige Tage Luft. Genug Zeit also um mal einen Bausatz zu Sichten und einen Rumpf vorzubauen. Ist schon eine komische Sache, nach vielen Jahren Modellbauerfahrung ein Modell mal mit einer solch tollen Beschreibung aufzubauen. Hier etwas falsch zu machen, ist fast unmöglich. Sehr viel Zeit verbringe ich mit Suchen der Teile und Nachlesen in der Stückliste, bis ich diese gefunden habe. Dann geht es aber recht rasch voran. So ist nach dem zweiten Abend ein Rumpf im Rohbau fertig und ich kann den Kollegen zur Hand gehen. 19.8.2019 - vier Bautische sind vorbereitet und wir starten den Bau vom Triple Thermic. Mit wir sind gemeint: Peter, Rolf, Dietmar, Mauri und ich. Nach und nach kommen die Kollegen und werden auch gleich in den Bau eingewiesen. Mauri ist noch auf Auslandsreise. Seinen Platz nehme ich heute ein und beginne den Bau von seinem Rumpf. Gelegentliche Hilfestellung bei den Kollegen ist nur notwendig. Mit der gegenseitigen Hilfe beim Kollegen klappt das auch recht gut. Doch meist ist es recht ruhig und entspannt in den Bauräumen. Leise Musik läuft. Die Kollegen sind bei der Sache. Laut Baubeschreibung werden die Rumpfseitenteile zusammen geklebt. In der Trockenzeit werden schon mal die Teile vom Höhenleitwerke gerichte und auf Folie zusammengeklebt. Doch eh man es sich versieht ist es schon wieder 20 Uhr und Feierabend. Wir treffen uns dann wieder am Mittwoch bauen dann am Rumpf weiter. |

|

|

21.08.2019 - und es geht weiter mit dem Bau vom Rumpf. Nachdem ich gestern noch einige Teile für Mauri gebaut habe, bin ich wieder auf dem gleichen Stand wie die Kollegen. Rolf und Dietmar helfen sich ja gegenseitig, so dass ich Peter unterstützen kann. Wir reden heute nochmals über die Rudermaschinen. Hier warte ich noch den Bau der Tragflügel ab. Dies geschieht voraussichtlich am Wochenende. Dann bestelle ich die Rudermaschinen. Auch wurden gestern noch die Messingrohre für die Schleppkupplung vorbereitet. Diese bauen wir heute ein, bevor die Beplankung oben und unten angebracht wird. Laut Baukasten liegen hierfür 2 Zuschnitte mit 1,5mm Balsa bei. Aus Festigkeitsgründen legen wir den Faserverlauf Quer und kleben Brett an Brett. Die Verklebung vom Stoß erfolgt mit Uhu-hart. Den Rest kleben wir wieder mit Weißleim. Gesichert wird mit Stecknadeln. So vergeht der Abend wieder, wie im Fluge. Wir treffen uns wieder am kommenden Montag. Da werden wir dann auch mit den Rümpfen fertig und vielleicht habe ich dann schon einen fertigen Tragflügel, aber nur, wenn kein Flugwetter ist. Bis bald. |

|

| 23.08.2019 - ich wurde von einem Leser angesprochen, wie wir die Schleppkupplung ausgeführt haben. Dazu verwenden wir ein Messingrohr mit 5mm Innendurchmesser und feilen mit der Rundfeile eine Aussparung für die Schleppleine. In das Rumpfseitenteil kommt eine Bohrung. Damit dies an allen Rümpfen gleich ist, wurde ein Bohrlehre erstellt. Zum Einkleben kommt innen ein 2mm Federstahl. Damit wird die Flucht ausgerichtet zur Rudermaschine hin. Außen wird dies, zusammen mit einem Stück Federstahl und einem Kabelbinder geklemmt, während der Kleber trocknet. Geklebt wird mit Uhu - plus. Da im vorderen Rumpfraum ausgiebig Platz ist, kommt hier die Rudermaschine hin. |

|

|

26.08.2019 - nach dem 3. Bauabend sind die Rümpfe vom Triple soweit rohbaufertig, dass diese bespannt werden können. Wir beginnen am Mittwoch mit dem Bau der Tragflügel. Ebenso beschichten wir die Höhen- und Seitenleitwerke. Die Bürgelfolie ist soweit vorhanden. Diese Woche bestelle ich noch die fehlenden Rudermaschinen. 28.08.2019 - Wir beginnen mit dem Bau der Tragflügel. Laut Baubeschreibung werden diese in einem Depronrahmen gebaut. Um einen linken und rechten Flügel gleichzeitig zu bauen, verwenden wir gleich das Innenteil vom Depron Zuschnit. Darauf kann man den zweiten Flügel auch toll bauen. Vorteil ist, mann muss die Teile nur einmal suchen und der Weißleim haftet nicht auf dem Depron. Danach können die Flügel ohne Problem vom Depron entnommen werden. In den Bauräumen ist es still. Die Kollegen sind in die Baubeschreibung vertieft und tauschen sich nur gelegentlich bei Fragen aus. Die meist gestellte Frage lauten: woch finde ich dieses Teil. Also heist es in der Stückliste schauen. Dort findet man die Brettnummer und schon ist das gewünschte Teil gefunden. Im Hintergrund läuft leise Musik und im Handumdrehen ist es schon wieder nach 20 Uhr. Einige Kollegen treffen sich wieder am Freitag. Da baue ich dann für den Kollegen Mauri die Flügel weiter. Er hat leider keinen Urlaub und berufsbedingt sehr wenig Zeit. Aber auch sein Triple wird bald fliegen. |

|

|

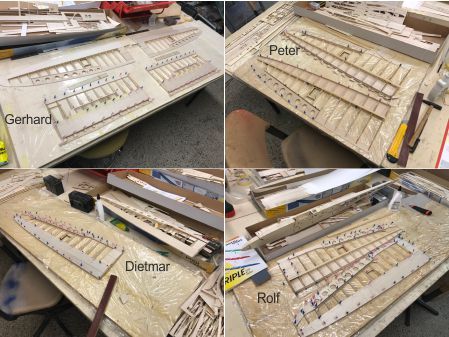

02.09.2019 - der Tragflügelbau von Triple ist recht aufwendig. Immer wieder studieren wir die Baubeschreibung, bzw. suchen nach den entsprechenden Teilen. Da ich gelegentlich zusätzliche Baustunden einlege, sind meine äußeren Tragflügel recht weit und die Mittelteile sind auch bald Rohbaufertig. Ich kann aber schon sagen, dass die Segler sehr schön werden. Da Mauri bislang nie Zeit hatte, darf ich ja nochmals Flügel bauen. Das geht dann aber sicherlich schneller, da ich dann alle Teile schon kenne. Auf den nachfolgenden Bild seht ihr den Stand an allen Tischen. Bis die Modell fertig sind, benötigen wir sicherlich noch 3-4 Abende. 16.09.2019 - Rolf und Dietmar sind diese Woche im Urlaub. Peter und ich halten die Stellung in den Bauräumen. Nun ist die Gelegenheit mit dem Bau der Kollegen gleich zu ziehen. Peter klebt heute seine Tragflügelteile zusammen. Ich bin immer noch kräftig am Beplanken der 4 Flügelhälften. Es ist bald geschafft und wir denken schon an die Farbgebeung für die Bespannung. Beim nächsten Mal gibt es wieder einige Bilder, versprochen. 19.09.2019 - die ersten 2 Rohmbauten sind fertig zum Bespannen. Den nächsten Abend werden wir die Beschichtung der dünnen V-Leitwerke vornehmen. |

|

|

20.09.2019 - heute widmen wir uns den V-Leitwerken. Da diese nur aus 3mm Balsa hergestellt sind und sich beim Bespannen erfahrungsgemäß verziehen, werden wir diese mit GFK überziehen. Einige beschichtete Spanplatten werden mit Trennwachs behandelt. 60 Gramm leicht rot eingefärbtes Epoxydharz wird angerührt und dünn auf den Spanplatten aufgetragen, Darauf kommt eine Lage dünnes Köpergewebe. Mit der Schaumgummiwalze wird das Gewebe gewalzt, bis eine gleichmäßige Färbung vorhanden ist. Auf das Gerippe wird ebenfalls dünn mit mit der Schaumgummiwalze Epoy aufgetragen und die Teile aufgelegt. Auf die zweite Seite wird ebenfalss dünn Epoy aufgetragen. Die Platten werden zusammengefügt und mit Schraubzwingen gespannt. Dafür benötige ich doch 1,5 Stunden. Für heute ist gut. Ich bin schon auf das Ergebnis gespannt. Morgen werden wir die Leitwerke öffnen. 23.09.2019 - heute können wir die Zulagen der beschichteten Leitwerke öffnen. Das Ergebnis ist toll geworden. Mit der Laubsäge werden die Teile vorgesägt und dann am Bandschleifer eben geschliffen. Die Teile sind sehr leicht und durch die dünne Beschichtung sehr verdrehsteif geworden. Mit Hilfe der Lehre werden nun nacheinander alle Leitwerke mit 5 Minuten Epoxy zusammen geklebt. Gegen Feierabend liegen alle Leitwerke fertig auf dem Bautisch. Entgegen der ausführlichen Baubeschreibung werden wir das V-Leitwerk nicht mit dem Rumpf verkleben, sondern mit 2 M4-Nylonschrauben verschrauben. Dazu bohren und schneiden wir M4-Gewinde in das Pappelsperrholz.Danach wird das Gewinde mit Sekundekleber getränkt. Nach dem Trocknen wird das Gewinde nochmals nachgeschnitten. So erhält man ein hartes Gewinde, welche bei meine Nuri schon viele Jahre hält. Die Nylonschrauben werden eh nur mit dem Fingernagel angezogen. Peter befindet sich nun auch in der Zeilgeraden beim Bau von seinem Triple. Nachdem heute die Steckung seinen Platz gefunden hat, ist er schon mit Verputzarbeiten am Rumof beschäftigt. |

|

| 02.10.2018 - bald ist es geschafft. Um die Folie zu testen, habe ich über ein Wochenende Flügel und Rumpf von 2 Triple bespannt. Der AS-Film ist einige Jahre gelegen und verfügt noch heute die gleichen Eigenschaften. Die geringe Schrumpfung ist ideal für das leichte Gerippe vom Triple. um auch möglichst viel Folien zu testen, habe ich die Flügel immer zweifarbig ausgeführt. Erst wurde die helle, dann die dunklere Folie gebügelt. In den Bauräumen zeige ich den Kollegen, wie ich bei der Bespannung vorgegangen bin. Dann bespannen Peter, Dietmar und Rolf ihre Bauteile. Ab diesem Zeitpunkt ist es ruhig in den Bauräumen und ich kann mich den Vorderteilen der Rümpf widmen. Diese werden mit der Schleifleiste auf Form gebracht und anschliesend mit feinem Schmirgel geglättet. Danach erfolgen mehrer Anstriche mit Parkettlack. Zwischendurch wird immer wieder fein geschliffen. Abschließend werden noch einige Ruder mit Tesa angeschlagen und schon wieder ist es nach 20 Uhr. Am Freitag treffen wir uns wieder. Dann werden die Vorderteile der Rümpf lackiert und Dietmar bespannt noch seine Flügel fertig. Bald geht es ab in die Luft. |

|

|

07.10.2019 - alle Tripple sind soweit fertig für den Anlageneinbau. Peter und ich halten heute die Stellung und bauen alle Rudermaschinen in den Rumpf ein. Die Anlenkungen erfolgen mit dem beiliegenden Zubehör. Mit dem Servotester stellen wir die Ruder ein und prüfen die Funktion. Bei dem Einbau der Rudermaschinen für die Bremsklappen sind leider die beileigenden Ruderhebel zu kurz. Wir müssen das Rudermaschinenbrett 3mm unterfüttern, damit die Rudermaschine etwas höher kommt. Dann sollte es funktionieren. Am Mittwoch muss ich erst die Kabel und Scrimpwerkzeuge mitbringen. Dann können wir den Einbau der Servos in der Tragfläche vornehmen. Wenn alles klappt kann am Wochenende schon der Erstflug erfolgen. 16.10.2019 - wir nähern uns der Zielgeraden und bald erfolgt der Erstflug. Rof und Dietmar haben ihre Tripple mit nach Hause genommen und bauen dort den Empfänger ein. Peter und ich halten heute noch einmal die Stellung in den Bauräumen. Gegen Feierabend sind meine 2 Tripple flugfertig. Ein Sender mit Mode1 und einer mit Mode 4. Ich möcht die Segler nächste Saison für Schulungzwecke im F-Schlepp und Huckepack verwenden. Auch Peter hat es endlich geschafft und ist sichtlich erleichtert. Ihr könnt in unserem Flugbuch dann über deb Erstflug nachlesen. |

|

- Details

- Geschrieben von Gerhard Kenner

- Kategorie: Bauberichte

- Zugriffe: 10784