Bauberichte

|

Zu den Öffnungszeiten über die Wintermonate. Folgende Personen sind Schlüsselhalter und übernehmen somit die Aufsicht in den Bauräumen. Für die Nutzung der Bauräume gibt es ein entsprechendes Schreiben, welches bei der Benutzung der Bauräume unterschrieben werden sollte. Wir haben in den Bauräumen umfangreiches Zubehör und Baumaterialien. Diese können von Vereinsmitglieder zum Selbstkostenpreis gekauft werden. Hierzu gibt es im Mitgliederbereich eine Liste mit den Preisen. An dieser Stelle wird immer mal wieder von den Aktivitäten aus den Bauräumen und auch von Zuhause berichtet. Umfangreiche Bauberichte werden gesondert aufgeführt. Momentan bauen folgende Kollegen bei uns in den Bauräumen. Bitte auf den Namen klicken dann seid ihr an der entsprechenden Stelle im Bericht. |

| Gerhard |

|

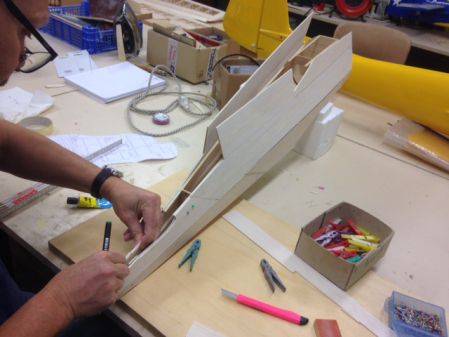

07.10.2016 - unser Peter hat dieses Saison einen Motorspatz wieder zum Fliegen erweckt. Dieser wurde noch auf dem Bohlinger Flugplatz von Markus geflogen und wanderte nach vielen Jahren in den Besitz von Peter. Das Modell habe ich ca. 1980 gebaut. Somit hat der Motorsegler nun über 35 Jahre auf dem Buckel. Damit stimmt sehr wohl die Behauptung "Holz lebt fast ewig, wenn man es immer streicht". Leider hatte er beim letzten Flug etwas Pech und so landen dann die Tragflächen heute bei mir auf dem Bautisch. Die Flügel sind noch mit Seide bespannt und wurden mit Spannlack gestrichen. Diese wird als erstes entfernt und das Gerippe freigelegt. Am gebrochenen Flügel wird dann das Profil abgenommen. Ziel ist es die Rippen wieder im Rippenblock zu erstellen. Zuhause werden dann erst mal die Holme 10x5mm besorgt. Dann kann es am nächsten Abend weitergehen. 12.10.2016 - Auch der Rippensatz vom Motorspatz macht Fortschritte. Die Sperrholzrippen wurden von der heilen Tragflächenhälfte abgenommen und ein Block von 20 Rippen aus 2mm Balsa hergestellt. Mit M3-Gewindestangen zusammengespannt wird heute die Kontour schon mal auf Form gebracht. Das es schon wieder 20 Uhr ist, geht es eben am Freitag wieder weiter. |

|

|

19.10.2016 - heute besucht uns Rolf in den Bauräumen. Er möchte zukünftig auch bei uns am Freitag bauen. Damit sind nun alle 4 Plätze belegt. Wenn nun noch jemand hinzu kommt, müssen wir den Platz wieder nach dem Bauen abräumen und unser Baubrett auf die Ablagetische ablegen. Auch mit der Reparatur vom 5-Meter Motorspatz bin ich weiter gekommen. Der Rippensatz wurde im Block erstellt und die fehlende Nasenleiste und Endleiste wieder angesetzt. Unter die Endleiste habe ich gleich wieder die Beplankung geklebt. Der untere Hauptholm 10x5mm wurde geschäftet und dann 2 Hauptholme 5x5mm versetzt angeklebt. Das sollte auf jeden Fall halten. Während der Trockenzeit wird schon mal ein Keil auf der Kreissäge gesägt. Dieser wird dann unter der Endleiste unterlegt, damit der Flügel die gewünschte Schränkung bekommt. Nachdem die angesetzten Holme trocken sind, können alle Rippen eingepasst und danch eingklebt werden. Abschließend wird noch schnell der obere Hauptholm aus 2 Kiefernleisten 5x5mm eingesetzt. Auch dieser ist in der gleichen Art geschäftet, wie der untere Hauptholm. Natürlich an einer anderen Stelle. Für heute habe ich mein Soll erfüllt. Es wird noch schnell das Werkzeug versorgt und der Arbeitsplatz aufgeräumt. Soviel Zeit muss sein. Am Freitag geht es weiter. 24.10.2016 - mittlerweile wurde die Tragfläche vom Spatz unten mit 2mm Balsa beplankt und alle Aufleimer angepasst und eingeklebt. Heute wird der Flügel auf dem Baubrett aufgespannt und an der Hinterkante den Keil für die Schränkung unterlegt. Die Endleiste wird eben zu den Rippen geschliffen und die Nasenleiste schräg, damit die Beplankung schön anliegt. Dann kann die Nasenleistenbeplankung mit Weisleim aufgeklebt werden. Anschließend noch die Endleistenbeplankung und abschließend die Aufleimer und die Beplankung am Knick. Alles liegt schöne auf und kann trocknen. Gerade haben wir das noch vor 20 Uhr geschafft. Ein bischen Reinemachen und das war es dann auch schon wieder. |

|

|

26.10.216 - An der zweiten Tragfläche wird ebenfalls ein 25mm breiter Streifen der Aufleimer herausgeschnitten und gleich ein Balsastreifen eingeklebt. Nachdem die zahlreichen Stecknadeln vom letzten Bauabend entfernt sind, werden die Übergänge eben geschliffen. Dann werden die Querruder an beiden Tragflügel angezeichnet. Mit der Laubsäge und eine rundverzahnten Sägeblatt werden die Querruder herausgeschnitten. Dann soltlen nur noch die überstehende Rippen eben geschliffen werden. Doch, da es schon wieder Feierabend ist, verschieben wir das auf das nächst Mal. 30.10.2016 - schlechtes Wetter für den Modellflug, super Wetter zum Bauen. Heute werden die Querruder fertig gestellt. An den Tennflächen kommen harte 5mm Balsaleisten hin, stirnseitig 3mm Pappelsperrholz. Als Endrippe kommt eine mit 3mm Birkensperrholz hin. Den Randbogen möchte ich nicht mehr festkleben. Dieser wird mit 2 Nylonschrauben angeschraubt. Dann kann man die Fügel besser bespannen und bei der Lagerung stören die Randbögen nicht mehr. Die Aussparungen an den Störklappen sehen auch nicht schön aus. Diese werden etwas größer ausgeschnitten und dann auf die Bremsklappe ein Streifen aus 2mm Sperrholz geklebt. Nun gefällt das auch mir. Der nächste Schritt wäre dann der Einbau der Rudermaschinen für Querruder und die Bremsklappen. Im Bereich der Bremsklappen schneide ich an der Unterseite schon mal auf und entferne die alten Bowdenzüge. Das war es wieder für heute. Noch schnell ein Notizzettel für mich geschrieben: Servokabel, Rudermaschinen. Dann kann es am nächsten Abend wieder weiter gehen. 02.11.2016 - und heute geht die Arbeit flott von der Hand. Die am letzten Abend angeklebten Randbögen werden ebengeschliffen. Ebenso die Querruder. Mit Klebeband werden diese schon an den Flügel angeklebt. Dann sieht das schon mal aus, wie ein Flügel mit Qurerruder. An der Unterseite der Tragflächen werden einige Stellen an der Beplankung ausgeschnitten, damit ich Bohrungen anbringen kann für die Servoleitungen. Nachdem die Kabel eingezogen sind wird die neue Beplankung zugeschnitten und wieder hineingeklebt. Eine Öffnung bleibt nun offen für die Rudermaschine der Bremsklappen, die zweite öffnung ist dann für die Querrudermaschine. Und schon ist es wieder nach 20 Uhr. Das nächste mal geht es weiter mit dem Einbau der Rudermaschinen. Die rote Bügelfolie ist bestellt. Ein Ende ist bald in Sicht. Ein neues Projekt wartet schon auf den Beginn. Außerdem sind heute noch Simon und Joachim in den Bauräumen. Simon passt das Schubrohr in seinen PAF - Sting ein. Joachim hatte am Wochenende einen Einschlag mit seinem Segler am Hang und bringt den heutigen Abend mit Reparaturarbeiten zu. 04.11.2016 - eine Arbeitswoche ist wieder vobei und das Wochenende wird mit etwas Modellbau eingeleitet. Heute werden die Halterungen für die Rudermaschinen hergestellt. An diese werden dann die Rudermaschinen angeschraubt. Mit 4 Schrauben wird dann die gesamte Einheit in den Flügel geschraubt. Zuerst werden nun aber die Tragflächen mit roter Solartexfolie bespannt. Die Sendung ist heute eingegangen. Leider war ich noch nicht Zuhause, um die Folie in die Bauräume zu bringen. Nicht so schlimm. Für heute ist es eh schon wieder Zeit die Heimreise anzutreten. 07.11.2016 - heute ist Simon, Joachim, Andreas und ich anwesend. Nachdem der Flohmarkt bei den Kollegen aus Aach doch sehr überschaubar war, werden heute wieder die Modelle verstaut. Simon erledigt heute den Einbau der ezfw an seinem Sting. Joachim hat am Flohmarkt eine Mustang gekauft. Diese wir heute umgebaut auf Elektroantrieb. Nachdem noch kleine Nacharbeiten am Motorspatz erledigt sind, beginne ich heute mit der Bespannung. Dieses natürlich wieder im gleichen Farbton, wie schon vor gut 35 Jahren. Nur mit dem Unterschied, damals war er Seide und Spannlack. Heute ist es Solartex Bügelfolie. Wenn Andreas heute nicht einige Lackierversuche an seinen Wirbelkeulen gemacht hätte, könnte man sogar den Zusatz "geruchsfrei" hinzu fügen. |

|

|

09.11.2016 - und schon beweist sich mal wieder, wie toll sich die Solartexfolie von robbe verarbeiten lässt. Gerade mal 2 Abende und schon sind 5 Meter Folie verarbeitet. Das Ergebnis ist einfach genial und schon sieht die Oberfläche aus, als wäre die Tragfläche mit Seide bespannt. Nur mit dem kleinen Unterschied, der Arbeitsaufwand ist wesentlich geringer. 13.11.2016 - nachdem wir am Samstag noch auf dem Modellflugplatz waren, finden wir uns heute zu viert in den Bauräumen ein. Die Rudermaschinenbefestigungen wurden das letzte Mal noch grau lackiert. Die Kabel sind angelötet und mit Schrumpfschlauch versehen. Nachdem die Mittelstellung mit dem Servotester eingestellt ist, können die Rudermaschinen dann mit samt dem Deckel an der Tragfläche festgeschraubt werden. Ich denke, noch ein Abend, dann ist es geschafft und ich kann mich endlich meinem neuen Projekt widmen. Momentan bin ich an der Vorbereitungen für das nächste Vereinsprojekt. |

|

| Michael |

|

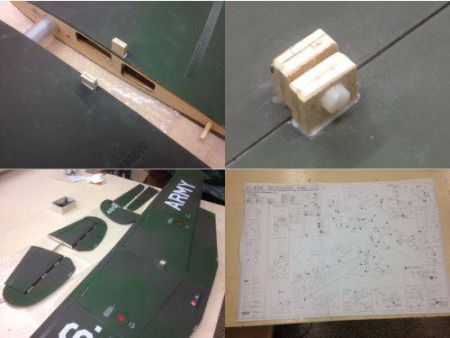

12.10.2016 - wir begrüßen einen neuen Kollegen in den Bauräumen. Pünktlich zur Winterzeit beginnt Michael den Bau einer FW-190 mit 1600mm Spannweite. Da er sehr viel weltweit unterwegs ist hat er sich diesen Bausatz in Schottland gekauft. Dies kann er bereits festellen, als er ein passendes Bett mit 4,5mm Stärke sucht. Das hat im Bausatz leider gefehlt. Ein Reststück ist beim Bausatz leider auch nicht vorhanden, aus welchem man das Teil herstellen kann. Vielleicht ein 1,5mm und ein 3mm Balsabrett zusammen verleimen? Ja, so kann es gehen, wenn man sich aus fremden Ländern etwas mitbringt. 25.10.2016 - auch Michael ist weiter gekommen mit dem Bau der FW-190. Die Seitenteile wurden mit den Spanten zusammengeklebt. Der Motorspant ist schon entsprechend schräg, um den Motorzug auszugleichen. Stolz zeigt Micha den erworbenen OS Viertakter. Der rechte Tragflügel wird schon mal aufgebaut. Die Fahrwerksbefestigung scheint recht labil zu sein, meint Micha. Dabei kommt uns die Idee, mal ezfw mit einer verlängerten Drehachse herzustellen damit man die Kräfte besser in den Traglfügel einleiten kann. Ansonsten verläuft der Abend sehr ruhig und wir sind danach richtig entspannt. |

|

|

26.10.2016 - das rechte Gerippe der FW-190 liegt auf dem Bautisch. Und danach folgt auch schon die Linke Tragfläche. Voll entspannt klebt Micha alle Klebestellen nach. Nebenbei wird immer noch ein bischen geplaudert und so vergeht die Zeit sehr schnell. Er muss nun einige Tage auf Montage. So wird der Bautisch gegen Feierabend vorbildlich abgeräumt. 13.11.2016 - das Gerippe der Tragflächen ist soweit aufgebaut und Micha bring die Nasenleiste in Form. Über diese wird dann die Beplankung gezogen. Nebenbei bleibt immer noch etwas Zeit die Konversation zu pflegen. So vergeht die Zeit im Handumdrehen. Heute räumt er das Baubrett und legt alles auf seinem Ablagetisch ab. Er muss wieder einige Tage auf Montage. |

|

| 09.01.2017 - über die Feiertage wurde in den Bauräumen fleißig gebaut. Schon den letzten Abend hat Micha die 3mm Beplankung an die Rumpfseitenteile angesetzt. Heute versucht er diese um die Rumpfspanten zu biegen. Doch da enstehen schon die ersten Risse. Diese werden wieder mit Uhu-hart geklebt und der nächste Versuch erfolgt nun mit gewässerten Seitenteilen. Dann sind die Seitenteile doch flexibler und es sollte so klappen. Drücken wir ihm dabei die Daumen. |

|

| Andreas |

|

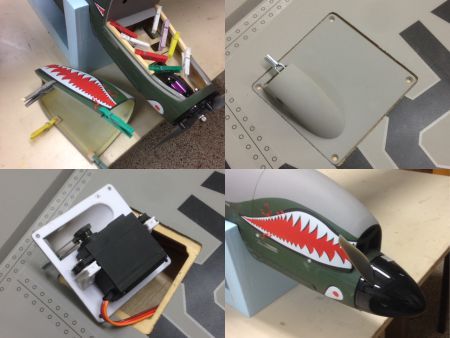

19.10.2016 - auch Andreas hat ein Reparaturprojekt auf dem Bautisch. Das Modell hat einige Flugstunden hinter sich. Mittlerweile habe sich die Scharniere aus den Landeklappen gelöst. Diese werden wieder erneuert und dabei gleich die Ruderanlenkung verbessert. Die elektrischen Einziehfahrwerke liegen bei mir zuhause auf der Werkbank. Diese werden umgebaut auf den neusten Technischen Stand. 25.10.2016 - Andreas hat heute wieder sein Notebook dabei. Er konstruiert die Wirbelkeulen für die F9 und fräst anschließen die Einzelteile. Diese will er dann mit Styropor auffüllen und dann auf die entwprechende From schleifen. Dann noch mit GFG überziehen, spachteln, füllen, schleifen. Dann kann auch schon eine Negativform davon hergestellt werden. Klingt momentan recht einfach. Mal schauen, wie lange dies geht, bis es umgestzt ist. 02.11.2016 - Andreas stellt heute die Servobefestigungen für die Panther her. Auch diese wurden wieder auf der CNC-Fräse hergestellt und werden heute mit den Rudermaschinen zusammen montiert. |

|

|

13.11.2016 - Andreas hat sich an den letzten Abenden mit den Wirbelkeulen der Panther beschäftigt. Diese wurden aus Sperrholz gefräst, mit Styrodur aufgefüttert und in Form geschliffen. Eine Lage GFK, mehrer Schichten Spachtel und viel Schleifarbeit. Dann war auch schon die Wirbelkeule fertig für den Abguss. Das geschieht heute. In eine Holzform wird dünnflüssig Gips angerührt und eingefüllt. Damit die Keule nicht aufsteigt, wird diese mit Anschlägen, Leisten und Unterlagen gesichert. Nun kann der Abguss mehrer Stunden trocknen. Ich bin schon gespannt auf das Ergebnis. 19.12.2016 - manchmal beneide ich die Eselsgeduld von Andreas. Er hat die Ruhe weg! Nachdem er eine Form aus Gips für die Wirbelkeulen erstellt und schon 2 Hälften in GFK laminiert hat, konstruiert er ein Rahmen am CAD und fräst diesen heute. Damit können nun die 2 Teile passgenau zusammen gesetzt werden. Klasse gemacht Andreas. |

|

| 09.01.2017 - Andreas hat seine Wirbekeulen soweit fertig, dass diese gespachtelt und gefüllt werden können. Daran verkünstelt er sich nochmals den ganzen Abend. Ja, wenn man den ganzen Tag bei der Arbeit programmiert, braucht man am Abend einen Ausgleich. Da ist Spachteln und Schleifen gerade richtig. |

|

| Simon |

|

13.11.2016 - auch der Sting von Simon nimmt langsam Gestalt an. Die Trubine ist eingebaut, das Schubrohr und die ezfw sind drin. So kann heute schon mal der Schwerpunkt kontrolliert werden. Der Flieger ist schon recht schwer und so kommt heute nochmals 1kg in der Nase hinzu, damit der Schwerpunkt stimmt. 14.12.2016 - Simon war einige Wochen auf Montage. Braun gebrannt kommt er heute wieder zu uns in die Bauräume. Als kleineres Zwischendurchprojekt hat er seine Spitfire mitgebracht. Das Fell wird am Flügel abgezogen und kleinere Reparaturen erledigt. Und schon ist es auch wieder Zeit zu gehen. Er muss noch einige Einkäufe erledigen. |

|

| 22.12.2016 - Simon hat wieder zugeschlagen! In einer Mail schreibt er Nachfolgenes: hab was angestellt....., aber hast neue Nahrung für die Homepage. Eine P40 von Seagull. Deine hab ich nicht gefunden, darum etwas größer, 203cm Spannweite und hoffentlich unter 7kg.... Motor Rotomax 1.20 mit 8-10s. Hoffe 8s reicht!!! Die Klappenscharniere aus Plastik hielt ich für "unbrauchbar", darum am Pc neue gezeichnet und gefräst. 1,2mm gfk. macht ein besseren Eindruck. Servos sind Corona 8kg auf Quer, Klappen, Seite, ezfw und 2x 5kg auf Höhe. Das ezfw....naja....es war halt dabei? - etwas Fett dran, dann hält es vielleicht 10x raus/rein?.

Das Höhenleitwerk habe ich fest verklebt, Umbau auf abnehmbar war mir nicht sinnvoll. Motordom ist 3mm Sperrholz mit Verstärkung, da sollen dann auch die Akkus rein. Wegen dem grossen Spinner hoffe ich auf eine 20x6 oder 8 Luftschraube. Werd ich sehn wie hoch der Strom wird. Regler wird wohl ein Turnigy 80a 8 bis 12s....denke mit 6s komm ich leider nicht hin? Fliegen wird der Fleiger so schnell denk nicht, muss am 7.1. wieder nach Puerto Rico bis Ende Januar. Geld für den nächsten Flieger verdienen?. Möchte noch ne Corsair mit 2,30m für den OS Boxer. Bis bald. |

|

| Bis zum Jahreswechsel - zwischen den Tagen waren die Bauräume rege besucht. Simon hat seine neue P40 dabei. Jetzt kann ich den Flieger endlich mal genauer unter die Lupe nehmen. Besonderes Interesse habe ich natürlich an den drehbaren ezfw. Die Mechanik hat sehr viel Spiel, das Alu ist weich, die Räder halten nicht die Spur. Kurz gesagt: mit diesen Mechanken ist der Flugbetrieb nicht möglich. Simon entscheidet sich nach kurzer Zeit dafür, das Fahrwerk starr einzubauen. Schade darum. Da hätte der Hersteller lieber die Fahrwerke weg gelassen. Die Motorhaube ist auf den ersten Blick schön gemacht. Leider wurde dabei der Motorsturz vergessen. Zwischen Spinner und Haube entsteht ein hässlicher Spalt. Die Anlenkungen der Landeklappen hat Simon neu hergestellt. Die beiliegenden waren nicht zu gebrauchen. Den Elektromotor hat er mittlerweile wieder zurück geschickt. Ab 50 Ampere Strom hatte dieser immer wieder Aussetzter. Der Preis war zwar absolute Spitze - der gelieferte Gegenwert eher bescheiden. Und wieder mal bewahrheitet sich der Spruch: wir sind viel zu arm, um was billiges zu kaufen. |

|

| Klaus |

| 14.11.2016 - Klaus berichtet von Zuhause aus seinem Bastelzimmer. Er wollte am Flohmarkt in Aach erst nur einige Modelle verkaufen. Dies hat ja auch prima geklappt. Seine Modelle gingen im Handumdrehen weg. Doch dann ist ihm gegen Abend noch ein Schnäppchen über den Weg gelaufen, bei dem er nicht wiederstehen konnte. Nun hat er sich ein neues Schalentier gekauft. Es ist ein F3A - Orca mit 3940mm Spannweitet. Man beachte das geringe Gewicht von nur 2263 Gramm. Da können wir schon auf die ersten Flugtage gespannt sein. Gut gemacht Klaus! |

|

|

| Rolf |

|

18.11.2016 - Rolf hat sich vorgenommen, nun jeden Freitag beim Modellbau in den Bauräumen anwesend zu sein. Momentan repariert er einen Salto. Bei diesem Modell ist die Tragfläche gebrochen. Fachmännisch hat er den Bruch wieder zusammen gesetzt und entsprechend verstärkt. In der Trockenzeit renoviert er eine LS3 von Multiplex. Heute wird an den Tragflächen schon mal die Folie abgezogen und eingebaute Rudermaschinen ausgebaut. Richtig gemütlich ist es heute wieder. Aus dem Radio ertönen Oldtimer aus unserer Jugendzeit. Zwischendurch wird ein bischen geplaudert. Mit anderen Worten gesagt: Entspannung pur! 09.12.2016 - heute bespannt Rolf das erste Mal seine Tragflächen mit Bügelfolie. Er hat schon einige Male bei uns zugeschaut und legt sofort los. Er verwendet Oracover Folie in der Farbe weis. Nach 2 Stunden sind beide Tragflügel bespannt. Er nimmt noch rote Folie nach Hause, um die Querruder noch zu überziehen. Dann können wir ja schon auf das Ergebnis am nächsten Freitag gespannt sein. |

|

| Joachim |

|

09.12.2016 - und Joachim ist auch wieder mal in den Bauräumen. Er war fleißig Zuhause und hat seine Luna schon weitgehend fertig gestellt. Heute werden die Ruderhörner eingeharzt. Hierfür benötigt er etwas 24-Stunden Harz aus den Bauräumen. Ist ja schon eine tolle Sache, wenn man alles verfügbar hat. So habe ich auch kurz zuvor noch schnell die Schutzhandschuhe besorgt und einige Balsabretter wieder eingekauft. Diese waren nicht mehr an Lager. Dies funktioniert auch nur so, weil die Kollegen auch regelmäßig die entnommene Ware brav bezahlen. 09.01.2017 - die letzten Arbeiten an der Lunak werden heute erledigt. Die EWD wird nachkontrolliert. Diese sollte bei 0,5 Grad liegen. Gemessen wird ca. 1 Grad. Der Schwerkpunkt wird angezeichnet und das Modell ausgewogen und noch einige Kleinarbeiten werden heute erledigt. Dann kann das Modell eingelagert werden, bis die Flugsaison wieder beginnt. Joachim widmet sich nun seiner Spitfire im heimischen Bastelraum. Vielleicht sehen wir ihn bald wieder bei uns. So alleine Zuhause ist es doch langweilig. |

|

- Details

- Geschrieben von Gerhard Kenner

- Kategorie: Bauberichte

- Zugriffe: 23680

|

Montage der P40 von CMPRO. - Hier geht es zum Berichtende Urlaubszeit - Reisezeit. Gar mancher nimmt die Strapaze der fernen Länder auf sich, liegt dort am Strand und sehnt sich innerlich nach dem heimischen Wurstsalat und einem schönen Weizenbier. Modellpiloten planen dabei ihr nächstes Modell und leben auf, wenn sie wieder Heim kommen. Mit zunehmendem Alter stellen wir jedoch fest, dass wir nicht mal unsere nächste Gegend genau kennen. Also bleiben wir in den heimischen Gefilden. Passt dann mal das Wetter für den Modellflug nicht, kommt man wie ich, auf solch eine Idee und baut ein drehbares Einziehfahrwerk. Schon einige Jahre nenne ich eine P40 von Cmpro mein Eigen. Da soll das ezfw Verwendung finden. Dieses natürlich zeitgemäß mit Elektromotor. Einige Nächte vergehen bis ich die Lösung gefunden habe, dabei sehe ich immer wieder die Szene aus dem Film Pearl Harbor vor mir, als die P40 Richtung untergehender Sonne startet. Erst wird das eine Fahrwerk eingefahren, danach das andere. So soll es auch mal mit meiner P40 geschehen. Nachdem die Prototypen der ezfw fertig sind, werden anhand der erstellen CNC-Programme gleich mal 90 Winkel hergestellt. Da werden sich einige meiner Kunden freuen, dass ich Ihren Wunsch endlich mal erfüllt habe. Für den Antrieb bestelle ich bei Hacker den A50-16 S V3, als Regler den Master Basic 70SB und als Propeller den APC Thin Elektric 17 x 8E. Dies ist ein bewährter 6S - Antrieb aus der S12. Da ein Spinner mit 110mm Durchmesser dem Modell beiliegt sollten 17 Zoll Durchmesser für den Prop ausreichen. Der Preis ist mit über 270 Euro zwar kein Schnäppchen mehr, doch man leistet sich ja sonst nichts. Einige Tage später ist der Antrieb angekommen und kann in den Rumpf gleich eingebaut werden. Dazu muss am vorgesehenen Motorträger pro Seite 2mm herausgefeilt werden. Stirnseitig werden Füllstücke aus 3mm Sperrholz eingepasst und mit Uhu-Plus eingeklebt. Nach der Trockenzeit wird von vorne das Befestigungskreuz vom Motor auf gesetzt und mit der Schieblehre mittig vermessen. Dann wird dieses abgebohrt. Distanzen mit einer Länge von 12mm werden gefertigt und mit einem M4 Gewinde versehen. Nun kann der Antrieb angeschraubt werden. Nach der Montage vom Propeller und Spinner sieht das doch schon richtig toll aus. Als Rudermaschinen verwende ich die Dymond D7550 BB MG. Diese soliden und preiswerten Servos werden ihren Dienst sicherlich ordentlich erfüllen. Schon viele Jahre sind diese Rudermaschinen in unserem Verein eine gute Wahl. |

|

|

22.08.2016 - Heute ist der erste Bauabend. Nach der einseitigen Baubeschreibungen werden die Tragflächen zusammen geklebt. Bei der Spannweite von 185cm ist es jedoch sinnvoll die Flügel 2-teilig zu belassen. Dazu werden Sperrholzleisten gerichtet, Schlitze in den Flügel geschnitten und diese Leisten dann mittig eingeleimt. Nachdem diese dann zusammen verbohrt werden, kommt an der Gegenseite ein M5-Einschlagmutter hinein. Mit der Nylonschraube können nun die Tragflächen zusammengespannt werden. Abschließend werden heute die Scharniere einseitig und mittig in die Ruder geklebt. Dies geschieht sinnvollerweise mit Uhu-Plus. Es gibt Kollegen die kleben die Scharniere mit Sekundenkleber hinein und wundern sich, dass die Scharniere im Biegebereich dann brechen. Das soll bei meinem Modell nicht so sein. Morgen wird dann die 2. Seite der Scharniere eingeklebt. Dann bringe ich auch die Rudermaschinen mit und beginne mit dem Einbau dieser. 28.08.2016 - eigentlich wollte ich ja heute die Rudernmaschinen einbauen. Da aber leider keine Baubeschreibung dabei ist, orientiere ich mich an der Explosionszeichnung und da habe ich auf rechts-unten geschaut. Da ist der Zusammenbau vom Höhenleitwerk abgebildet. Also werden heute die Höhenleitwerke angepasst und an den Rumpf geklebt. Da die Steckung nicht genau passt, ist da doch einige Nacharbeit erforderlich. Das mit dem lenkbaren Heckfahrwerk muss auch ein bisschen anders, als auf der Zeichnung erklärt, gelöst werden. Ohne einen kleinen Keil ist das nicht zu lösen. Dies ist eben der kleine Unterschied zwischen Theorie und Praxis. Mit einmaligen Anrühren von Uhu-plus werden zuerst die Scharniere und dann die Höhenleitwerke eingeklebt. Und schon wieder ist es 20 Uhr und die Rudermaschinen sind noch nicht eingebaut. Dann geschieht dies eben das nächste Mal. |

|

|

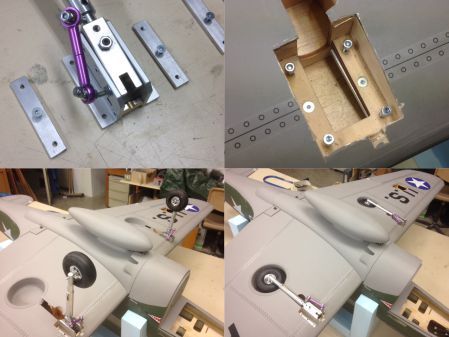

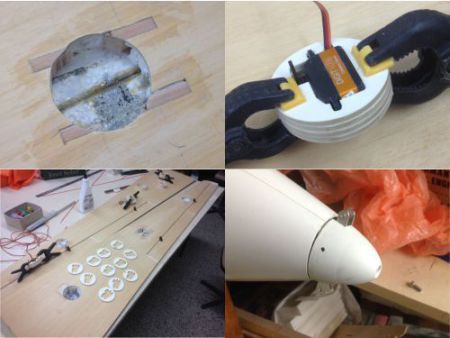

09.08.2016 - heute möchte ich die Flächenbefestigung an der P40 realisieren. Doch bevor ich dies angehe, wird erst mal ein Gestell aus Styrodur für den Flieger hergestellt. Darin soll der Warbird in 2 Stellungen Platz finden. Der Zuschnitt erfolgt auf der Kreissäge. Die Rundungen werden auf der Styroschneide ausgeschnitten. Nachdem dies erledigt ist kann ich die Befestigung der Flügel starten. Die Flügel werden mittig ausgemessen und durch den vorderen Spant werden die Stellungen der 2 Dübel abgebohrt. Nachdem die Dübel im Flügel passen wird die Tragfläche nochmals aufgesetzt und die Lage zum Leitwerk hin vermessen. Wenn alles passt, werden die Bohrungen für die Befestigungsschrauben gesetzt. Dies zusammen mit der Zulage, an welche dann später noch die untere Abdeckung geklebt wird. Doch darüber später mehr. Die Zeit ist heute wieder wie im Fluge vergangen. Eine Skizze mit den Angaben für einige Drehteile, welche ich noch benötige, nehme ich als Hausaufgaben mit nach Hause. 01.09.2016 - Nachdem ich heute die Tragflächen der L39 wieder mal repariert habe, finde ich noch Zeit um die untere Abdeckung an den Rumpf anzupassen und mit den hinteren Anschraubeplatten zu verkleben. Länger Zeit vesuche ich die Abdeckung vorne mit einem Dübel zu arretieren. Das funkioniert leider nicht. Einen Dübel zum Stecken vielleicht? Nein - dieser kann verloren werden. Außerdem kommt da ja noch der Ersatztank hin. Schlussendlich entscheide ich mich für einen Kabinenverschluss, welcher dann in den vorderen Bereich kommt. Doch diesen zu installieren geschieht erst den nächsten Abend. Denn heute ist es schon wieder Zeit, um die Heimreise anzutreten. Es werden noch schnell die vorbereiteten ezfw in die Schächte gelegt und ein Foto geschossen und dann war es das für heute. Mancher fragt sich vielleicht: warum habe ich die Abdeckung nicht einfach mit den Tragflächen verklebt? Ganz einfach. Die Tragflächen mit der Steckung sind ja zweiteilig, werden zusammengesteckt und dann auf den Rumpf gesteckt. Die Verschraubung erfolgt dann zusammen mit der Abdeckung. Damit ist dann alles transportfreundlicher. 04.09.2016 - die restlichen schönen Stunden vom Wochenende wurden heute mit Modellflug ausgenützt. Mit Beginn vom Regen gehe ich dann noch in die Bauräume. Die ezfw werden heute montiert. Dazu werden die Mechaniken eingesetzt und abgebohrt. Die mittlere Bohrung wir angesenkt und mit einer M3-Senkkopfschraube wird die untere Halteplatte unter die Sperrholzauflage angeschraubt. Nun kann die Mechanik mit den restlichen 4 Schrauben angeschraubt werden. Die Abdeckungen für die Radschächte werden noch eingepasst und einige Funktionskontrollen durchgeführt. Diese Kleinigkeit für heute ist erledigt und wir lassen es gut sein. Das Abendessen wartet schon auf uns. |

|

|

06.09.2016 - Nachdem am Montag noch kleine Verstärkungen und Leisten an Rumpf und Haube eingeklebt wurden, kann ich diese heute verbohren und die M4-Gewinde schneiden. Die Haube wird dann mit 4 Nylonschrauben angeschraubt. In der restlichen Zeit bis 20 Uhr werden alle Rudermaschine montiert. Dies geschieht recht gut mit den fertigen Spritzteilen für die Querrudermaschinen. Nach der Montage sieht das dann richtig toll aus. Für den nächsten Abend sollte ich noch Bowdenzugrohre und Federstahldrähte mitbringen. Dann kann ich die Anlenkung vom Höhen- und Seitenruder vornehmen. 07.09.2016 - Heute sind nur Kleinarbeiten angesagt. Aber auch diese nehmen ja bekanntlich immer etwas Zeit in Anspruch. So werden heute die Ruderhörner montiert. Dabei sind schöne lange Schrauben, um die Gegenplatte zu montieren. Die Ansteuerung vom Höhen- und Seitenruder erfolgt mittels Bowdenzüge und 1m Federstahldraht. Die beiliegenden Schubstangen möchte ich nicht verwenden. Wichtig bei den Bowdenzügen ist, dass diese auf Zug eingeklebt werden, sonst habe die Ruder später Spiel. Die Querruder werden mit M3-Gewindestangen angelenkt. Auf einer Seite werden die Gewinde mit Locetide gesichert. Nun haben wir es ja bald. Für den nächsten Abend muss ich noch den Servotester mitbringen. Dann können schon mal alle Ruder eingestellt werden. |

|

|

12.09.2016 – heute habe ich den Servo-Tester mitgebracht. Verlängerungen für die Querruderservos werden eingezogen. Alle Rudermaschinen können nun mit dem Tester eingestellt werden, bzw. auf den Nullpunkt einjustiert werden. Die Gestänge werden auf die richtige Länge eingestellt, damit die Ruder neutral stehen. Die Dübel für Flächenbefestigung werden eingeklebt. Dann wird der komplette Flieger umgedreht. Nun wird die Kabinenhaube mit der gebogenen Schere ausgeschnitten. In Kleinarbeit wird die Haube nun mit Hobel und Schleifleiste angepasst. Die Zeit reicht dafür heute nicht aus. Dann werden wir dies eben nächsten Abend beenden. 19.09.2016 - mittlerweile wurde die Kabinenhaube angepasst und mit einigen Schrauben mit dem Rumpf verschraubt. Zusätzlich wurde die Haube mit Uhu-plus am Rumpf verklebt. Heute prüfe ich den Schwerpunkt, um die Lage vom 6-S-Lipo festzulegen. Dieser kommt dann direkt hinter den Motor. Dann stimmt der Schwerpunkt recht genau. Dazu wird ein Sperrholzkasten aus 5mm Pappel angefertigt. Im hinteren Bereich wird mit dem Akku unter die Abdeckung gefahren. Vorne kommt dann ein Klettband hin, um den Akku sicher in Position zu halten. Der komplette Kasten wird dann in den Rumpf geklebt. Unten mit Weißleim, am GFK wird wieder Uhu-plus verwendet. Da ich heute Besuch von Kindern aus der Nachbarschaft hatte ist das Vorgenommene leider etwas liegen geblieben. Aber nicht so schlimm. Dann geschieht dies eben am nächsten Bauabend. |

|

|

22.09.2016 - wie schon am letzten Abend angekündigt, war heute der Besuch aus der Nachbarschaft wieder da. Dieses Mal mit der Mutter. Die scheinen ja reges Interesse am Modellbau zu haben. Muss ich mir da für die nächsten Abende wieder ein Projekt überlegen? So reicht es heute gerade, neben viel Frage und Antwort, den Akku einzubauen und die Steckverbindungen anzulöten. Der Regler findet seinen Platz neben der Akkubox und wird mit Klettband befestigt. Beim Problelauf mit dem Servotester stellen wir sogar fest, dass der Motor richtig herum läuft. Hierzu wurde zuvor der Spinner und er Propeller abgebaut. Wir möchten ja nicht, dass sich jemand verletzt. 28.09.2016 - heute ist es schön ruhig in den Bauräumen. So bekomme ich einige Kleinigkeiten erledigt. Zuhause wurden die Fahrwerke fertig gestellt und Schlüsselflächen an den Propeller-Mitnehmer gefräst. So können heute die ezfw - Mechaniken eingebaut und der Propeller samt Spinner montiert werden. Dann erfolgt auch schon der Probellauf vom Elektromotor mit Luftschraube. Schon nach den ersten Umdrehungen vom Prop ist der Tisch abgeräumt. Mit Vollgas sollte der Flieger senkrecht steigen. Das ist nun auch geschafft. Nun können endlich die Stecker für die Querruder und ezfw angelötet werden. Dann noch schnell ein Funktionstest und schon ist es wieder 20 Uhr. Die Zeit ist heute, wie im Fluge vergangen, nur mit dem Unterschied, heute wurde Einiges geschafft. 04.10.2016 - Zuhause wurden die Controller für das ezfw vorbereitet. Heute werden diese am Empfänger angeschlossen und der Funktionstest durchgeführt. So der Plan! leider wurde nach einiger Zeit eine kalte Lötstelle gefunden. Nachdem der Fehler jedoch bereinigt wurde können die Einziehfahrwerke erstmals ein- und ausgefahren werden. Heute ist Peter in den Bauräumen. Zusammen besprechen wir den Flügelbau von Seinem Scheibe-Motorspatz. Dies wird dann meine nächste Aufgabe nachdem die P40 fertig gestellt ist. Noch kurz vor Feierabend werden die Abdeckungen für die Radschächte mit Uhu-plus eingeklebt. Mit der eingefahrenen Mechanik werden diese gespannt. Und schon wieder ist es nach 20 Uhr und Zeit für den Feierabend. 12.10.2016 - das Werk ist vollbracht, wie man so schön sagt. Nachdem letzten Abend die restlichen Kleinteile angeklebt wurden, kann heute das Fahrwerk entgültig in den Flügel geschraubt werden. Nachmals ein Funktionstest aller Ruder und der ezfw. Dann können auch schon die letzten Aufnahmen vor dem Erstflug geschossen werden. Dann geht es ab in das Regal, da momentan kein tolles Wetter ist. Vielleicht am Wochenende. Besseres Wetter wurde uns vorhergesagt. Schauen wir mal! Ansonsten ist dann doch Bauzeit. Wir berichten dann vom Erstlfug in unserem Flugbuch. Schaut einfach immer mal wieder auf unsere HP. Dann seid ihr stets informiert! |

|

|

- Details

- Geschrieben von Gerhard Kenner

- Kategorie: Bauberichte

- Zugriffe: 19295

Gerhard konstruiert und baut die Fiat G91 R/3 |

|

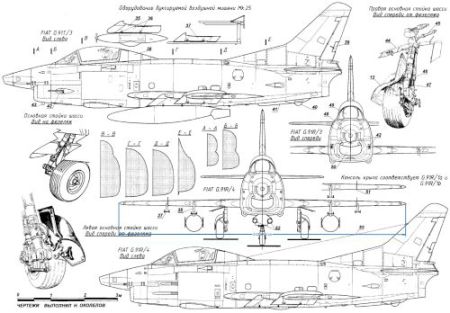

Es hat sich mittlerweile bei uns im Verein herumgesprochen. Ich bin seit Wochen dran mein Winterprojekt zu zeichnen. Zuerst sollte es eine F104 werden. Aber nach der Suche im Internet bin ich auf eine russische Internetseite mit einer 3-Seitenansicht eine G91 gestoßen. Zu meiner Bundeswehrzeit habe ich diesen Typ noch fliegen gesehen. In bleibender Erinnerung ist auch eine Flugtag in Villingen - Schwennigen. Dort war die "Frecce Tricolore" mit ihrem "Soloman". Entlang der Piste, in ca. 5 Meter Höhe, dann auch noch eine Vierzeitenrolle. Das sorge in meinen jungen Jahre für den notwendigen Adrenalinstoss. Erst im Nachhinein haben ich erfahren, dass der Soloman immer wieder erneuert wird. Keiner hatte da ein langes Leben. Doch kommen wir zum Modell. Passend zur P100-RX wurde das Modell im Maßstab 1:4 gezeichnet. Ziel ist es den Flieger sehr leicht herzustellen. Bei der Konstruktion sind mir immer wieder neue Ideen gekommen und daher habe ich nun eine lange Zeit an der Konstruktion zugebracht. Doch jetzt ist es bald soweit. Die Rippen und Spanten sind gezeichnet und die CNC-Fräse kann bald gefüttert werden. Noch einige Abende mit der Jugendarbeit. Dann kann ich das Projekt starten. Ich bin schon gang heiß! Den Bauplan habe ich schon ausgedruckt und kann nur sagen: der Flieger wird gigantisch. Zum Glück kann ich das Format A0 endlos drucken. |

| Technische Daten vom Original Spannweite 8,56 m Länge 10,30 m Höhe 4 Meter |

|

Technische Daten vom Modell Stand 25.01.2017 - Immer wieder bringe ich konstruktive Änderungen, bzw. Erweiterungen in den Bauplan ein. Zuletzt wurde der Einbau der Rudermaschinen geplant und hierfür auch gleich einige Frästeile hergestellt. |

|

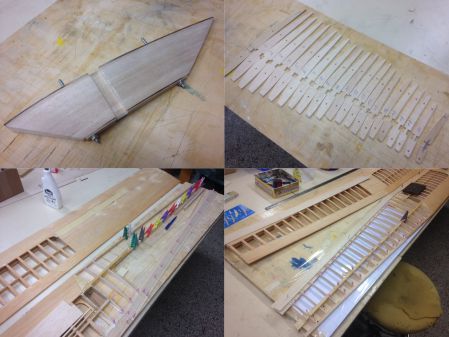

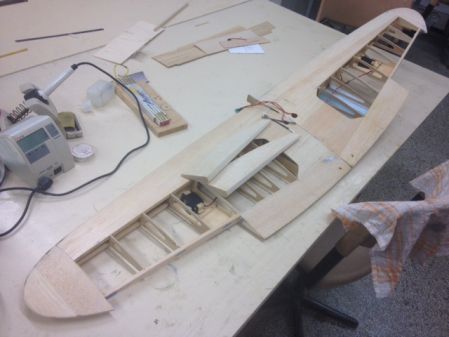

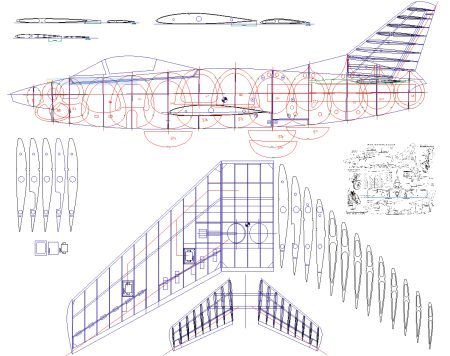

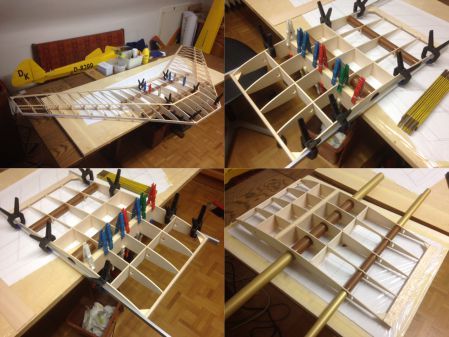

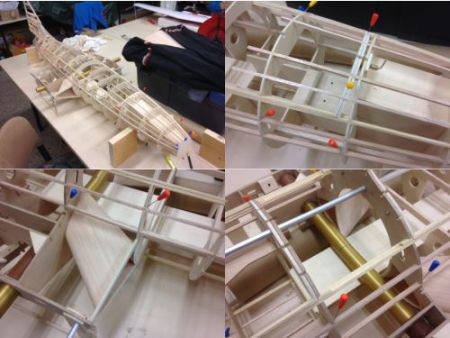

| 01.03.2016 - nachdem ich nun 4 Monate mit der Jugendarbeit im Verein zugebracht habe, kann ich mich nun wieder meinem eigenen Projekt widmen. Die Konstruktion wurde nochmals geändert auf eine Spannweite von 2 Meter. Dann hat der Rumpf immer noch eine Länge von 2300 mm und ist immer noch ein riesiges Teil. Schon jetzt ist mir klar, dass ich den Rumpf vor der Turbine trennen werde. Doch erfahrungsgemäß kommen die Ideen ja auch noch beim Bau. Die CNC-Fräse wird gereinigt, geschmiert und dann aufgerüstet mit der der 3mm Sperrholzplatte. Diese hat ein Format von 910 x 600mm. Dies Maße erwähne ich nur, damit man sich vielleicht einen Eindruck von der Größe verschaffen kann. Auf den Bilder sieht ja alles so klein aus. Doch das täuscht. Gegen Feierabend sind 2 Platten dahin und der komplette Spantensatz für die G91 liegt fertig verputzt auf dem Tisch. Zuhause muss ich erst wieder neue Platten bestellen. Die 10 zuletzt gekauften Platten sind schon wieder dahin. Ja, seit die Fräse da steht wird diese auch rege genutzt von einigen Kollegen.

07.03.2016 - das habe ich nun einige Zeit vermisst. Es ist wieder schön, zu sehen wie die Teile zusammen passen, welche man am Rechner gezeichnet hat. So werden heute die Spannten in der Mitte getrennt, welche letztes Mal noch gefräst wurden. Die Aussparungen für die Holme werden kontrolliert und falls notwendig nachgefeilt. Das Material ist bestellt und soll am Mittwoch geliefert werden. Beginnen kann ich schon mal mit dem Rumpfhinterteil. Dafür sind die Holme noch da. Wie schon angekündigt trenne ich den Rumpf vor der Turbine. Das hintere Stück hat 850mm, das Vorderteil wird 1450mm. Der Rumpf wird in Halbschalenbauweise erstellt und an der Trennstelle zusammengeschraubt. Somit erhalte ich dann handliche Stücke für den Transport. Bei Höhen- und Seitenleitwerk bin ich mir noch nicht schlüssig, ob ich diese abnehmbar gestalte. Das wird sich noch weisen. Doch heute wird erst mal der Bauplan auf das Baubrett geklebt und abgedeckt. Dann werden erst die Holme auf das Baubrett geheftet. Die Spannten werden nun winklig aufgesetzt und gesichert, bis die restlichen Holme eingesetzt werden. Dies geschieht recht gut mit rechtwinkligen Stahlplatten. So entstehen heute das Gerippe vom rechten und linken Hinterteil der G91. 14.03.2016 - heute läuft nochmals den ganzen Abend die CNC - Fräse. Dann ist es aber geschafft. Alle Teile der G91 sind gefräst und die Teile füllen einen ganzen Karton. Die Flügel und die Leitwerke werde ich Zuhause bauen. Daher werden alle Teile in das Auto verfrachtet. Die nächste Zeit werden ich nur noch 2 Tage in der Woche in den Bauräumen zubringen und den Rumpf bauen. Berichten werden ich dann von beiden Gegebenheiten. 16.03.2016 - der Rumpf wird mit harten 2mm Balsabretter beplankt. Dies geschieht von Holm zu Holm. Dabei lasse ich die Beplankung beidseitig 5mm überstehen. Mit einer Leiste als Zulage und Wäscheklammern kann die Beplankung nun schön gespannt werden. Die Verklebung erfolgt an den Spanten mit Kontaktkleber und an den Holmen mit Weisleim. Nachdem die Verklebung trocken ist, werden 10mm breite Streifen geschnitten und an die Innenseite der Beplankung geklebt. Darauf wird später das nächste Beplankungsstück angeklebt. Schon mit der ersten Beplankung wird die ganze Konstruktion schon stabiler. Für heute ist es genug. Am nächsten Abend geht es weiter. |

|

| 21.03.2016 - die Beplankung der Unterseite vom Rumpfhinterteil hat es in sich! Da der Rumpf in 2 Richtungen rund ist muss die Beplankung am mittleren Spant nochmals getrennt werden. Die Beplankung wird an der Stoßkante passend gehobelt und danach angefeuchtet. Dann kann diese mit Kontaktkleber aufgezogen werden. An der Stoßkante ist ja der Falz. Hier wird Uhu-hart verwenden und mit Klebeband gesichert. An den oberen Beplankungen wurde ja am Vorabend auch die Anschlagleisten angeklebt. Diese können nun schön, an der bereits angeklebten Beplankung, eingehängt werden. Bevor wir dies jedoch tun, muss ich mir erst mal Gedanken über die Steckung vom Höhenleitwerk machen und darüber eine Nacht schlafen.

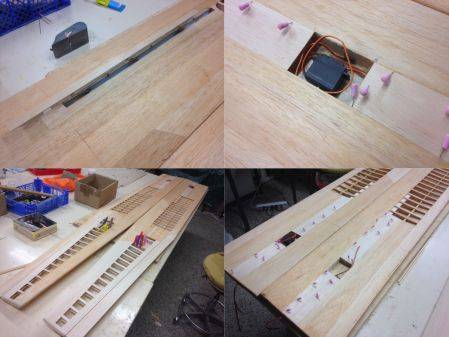

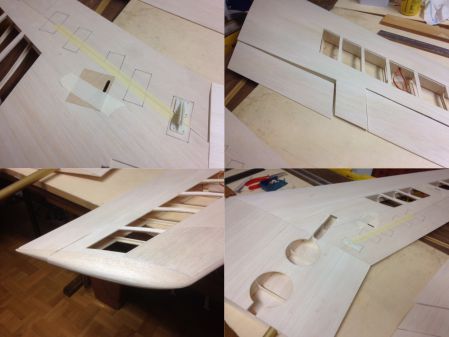

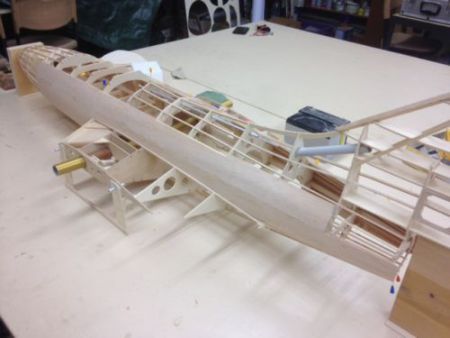

22.03.2015 - über Nacht ist mir eingefallen, wie ich die Steckung am Rumpf gestalte. In vielen Aufnahmen im Internet ist zu sehen, dass im Bereich vom Höhenleitwerk eine Fläche ist. Man könnte fast meinen, der Jet hat ein Pendelruder. Diese Fläche werde ich am Modell auch so gestalten und diese gleichzeitig als Aufnahme für die Steckungsrohre gestalten. Also, kurz am CAD gezeichnet und die CNC-Datei erzeugt. Am gleichen Abend werden die Teile gefräst und angeklebt. Im Bereich der Steckung werde ich noch Verstärkungsleisten darunter kleben, dass die Auflage an dieser Stelle gerade bleibt. 23.03.2016 - am Ende der Auflagefläche von der Leitwerkssteckung wird leicht angesägt und das Ende dann mit dem Rumpfspant verklebt. An der Vorderseite wird die Auflage ebenfalls verklebt und mit einer Klammer an den Rumpf gespannt. Dort wird auch gleich eine Dreikantleiste angeklebt, damit das auch hält. 29.03.2016 - die Beplankung wird eingesetzt und die Leitwerksauflage von innen angezeichnet. Nachdem die Beplankung zugeschnitten ist wird diese mit dem Hobel sauber eingepasst. An den Spanten wird wieder Weißleim angegeben, an den Stößen Uhu - hart. Einige Stecknadel und Klebeband sichern die Teile bis diese trocken sind. Heute ist Jahreshauptversammlung mit Neuwahlen. Daher beenden wir heute die Baustunden etwas früher. 02.05.2016 - an dieser Stelle lege ich eine Pause beim Bau der G-91 ein. Es ist gelegentlich schönes Wetter und ich bin wieder beim Modellfliegen. Zudem habe ich nun ein kleineres Projekt auf dem Bautisch, welches hier auch schon lange im Weg herum liegt. Seid Ihr neugierig geworden? Dann klickt doch auf diesen Link. 22.11.2016 - nun wird es mal wieder Zeit, um an der G91 weiter zu Bauen. Die Flugsaison ist vorbei und die Modelle befinden sich, bis auf wenige Ausnahmen, im Winterschlaf. Die Tragflügel und die Leitwerke werden ich Zuhause bauen. Da ich aber meine Hauptbaustelle in den Modellbauräumen der MBG habe, überprüfe ich zuvor immer erst, ob alle Utensilien vorhanden sind. Unter diesen Voraussetzungen kann ich heute mal die erste Tragfläche zusammensetzen. Da die Hauptholme schräg angeordnet sind, muss aber erst mal kräftig gefeilt und eingepasst werden. Wichtig hierbei ist, die Vorder- und Hinterkante der Rippen nicht vergessen. Die Hauptholme wurden zuvor aus Kiefernleisten 5x3mm verleimt. Dabei wurden diese gleich um 100mm versetzt, um diese gleich zu verlängern. Dann können die Rippen mit Weißleim an den Klebestellen angegeben, auf den Holm aufgesetzt und mit Stecknadeln fixiert werden. Damit der Flügel keine Schränkung erhält, wurde im Endteil der Rippen eine Balsaleiste mit 8x8mm auf das Baubrett gehefet. Darauf können die Rippen schön mit Stecknadeln befestigt werden. Alle Rippen sind mit dem unteren Holm verklebt, dann kann auch schon der obere Holm mit Weißleim angegeben und eingeklebt werden. Die erste Nasenleiste aus 5mm Blasa ist etwas höher geschnitten. So kann diese direkt auf das Baubrett geheftet werden und die Rippen daran angeleimt werden. Später muss dann eben ein bischen gehobelt werden. Für die Endleiste werden an einigen Stellen die Rippen mit Keilen unterbaut. Die Keile werden aus 5mm Abfallresten geschnitten. Dann kann auch schon die Endleiste bündig zu der Rippenunterseite angeklebt werden. Morgens nach dem Frühstück wird noch schnell das Gerippe abgespannt und das Ergebnis begutachtet. 27.11.2016 - in den Bauräumen baue ich den Saturn, in den Ruhepausen Zuhause an der G91 weiter. Und da geht über das Wochenende auch Einiges voran. Die zweite Flügelhälfte wurde gebaut. Die vordere Steckung eingepasst. Hier wurde etwas zu genau gearbeitet und so musste ich im Bauhaus erst ein passendes Rohr besorgen mit 20 und 30mm Durchmesser, um die Bohrungen etwas auszuschleifen. Doch ich hatte da richtig Glück und habe passende Kuststoffrohre gefunden. Diese wurden mit Schmirgel beklebt und nach einigen Minuten passten die Pappröhren in die Ausfräsungen der Rippen hinein. Bei zusammenstecken viel dann auf, dass die Flucht der hinteren Bohrungen doch nicht genau stimmt. Da muss noch nachgearbeitet werden. Auch ist das Gerippe recht labil. Daher wurden an allen 4 Ecken vom Tragflügel erst mal Eckverstärkungen eingepasst und angeklebt. Dies im zusammengesteckten Zustand. Nach dem Aushärten sieht da nun schon besser aus und die Tragflügel können mit einigen Wäscheklammer zusammengespannt werden. Nun wird schon mal das Mittelteil aufgebaut. Diese Rippen sind leider vom herumliegen etwas verzogen. Mit einigen Stecknadel jedoch können diese recht garade wieder angeklebt werden. Ziel ist es, zuerst die Steckungen einzukleben und alle Teile zusammen anzupassen. Erst dann werden ich an den Tragflächen weiterbauen. Doch bis dahin ist doch noch einiges zu tun. 29.11.2016 - Schon den gangzen Tag bin ich heute heiß darauf, endlich wieder an der G91 weiter zu bauen. Die Pappröhren der Steckung werden in das Gerippe eingepasst und dann auf Länge gesägt. An einer Rippe vom Flügel muss die Bohrung um ca. 2mm nachgefeilt werden. Dann passen die Rohre und der Flügel kann schon mal zusammen gesteckt werden. Erst jetzt wird die Größe der Tragfläche erstmals sichtbar. Auch die V-Form scheint zu stimmen. Immer wieder bin ich begeistert von der Genauigkeit der CNC-Fräse. So genau, wie das Modell gezeichnet wurde passen dann die Teile zusammen. 30.11.2016 - eben war ich noch in den Bauräumen und habe am Vereinsprojekt "Saturn" gearbeitet und schon bin ich wieder Daheim an der G91 dran. Da die Rippen an der Steckung doch recht labil sind, klebe ich die Steckung in 2 Schritten. Zuerst wird das Papprohr der Steckung an den äußeren Rippen vom Mittelteil mit Uhu plus Endfest 300 geklebt. Dabei stehen die Rohre ca. 2mm über. Dann wird der Flügel wieder samt Steckungsrohr zusammengesteckt. Die Rippen werden nun mit eingen Klammern wieder zusammengespannt. Die Klebung vom Steckungsrohr am Mittelteil ist bei den restlichen Rippen dabei noch nicht erfolgt. So kann die Verklebung schon mal aushärten. Dann werden die Rohre am Mittelteil bündig zur Rippe geschliffen, usw. Darauf möchte ich dann nachfolgend eingehen. Ziel ist es jedenfalls eine spaltfreie Steckung an den Tragflächen zu erhalten. 06.12.2016 - heute habe ich wieder etwas Zeit, um an der G91 weiter zu bauen. Am Mittelstück werden die Holme verkastelt. Zwischen den Rippen kommen noch senkrecht Vesteifungen hinein. Dazu werden rechts und links Alu - Flachmaterial gespannt. Die Rippen sollen ja nun gerade bleiben! Abschließend werden heute die restlichen Verklebungen am Steckungsrohr durchgeführt. |

|

|

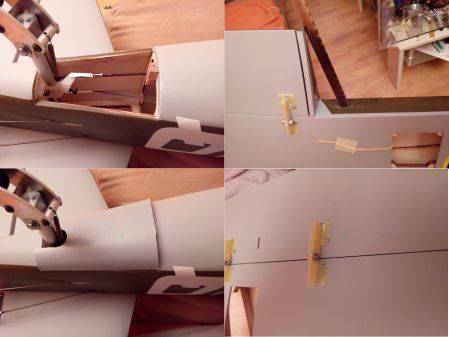

21.12.2016 - immer wieder habe ich Abends etwas Zeit Modellbau zu betreiben. So sind immer wieder kleine Schritte möglich. Jetzt ist ja bald Weihnachtsurlaub. Dann kann ich wieder an meinem Projekt bleiben. Mittelerweile wurden beide Tragflächenhälften verkastelt und die Leisten für Querruder und Landeklappen eingepasst und verklebt. Die Ruder möchte ich spaltfrei gestallten. Darüber werde ich aber im Laufe vom Bericht noch näher darauf eingehen. Bald ist das Gerippe soweit fertig, um die Unterseite zu Beplanken. Ich freue mich schon auf die Feiertage. 01.01.2017 - waren das tolle Feiertage! Immer wieder fand ich Zeit an der G91 weiterzubauen. Mittlerweile ist die komplette Unterseite mit 2mm Balsa beplankt. Dies geschah traditionell wieder mit Patex Kontaktkleber. Danach wurden die Rippen mit verdünntem Weißleim nachgeklebt. Bevor die Oberseite beplankt wird, mussten noch die Verstärkungsbretter für die Landeklappenscharniere und die Ruderhörner eingeklebt werden. Parallel wurden schon mal die Rudermaschinenbefestigung am CAD gezeichnet. Diese wurden gefräst und dann gleich in den Flügel eingeklebt. Die Radschächte und die Aussparungen für die el-150 wurden angezeichnet und ausgeschnitten. Die Verstärkungen für die Stiftscharniere wurden zugesägt und eingeklebt. Es war zwar viel Arbeit, aber bald ist es geschafft. Die Tragflügel können dann aufgespannt und oben beplankt werden. |

|

|

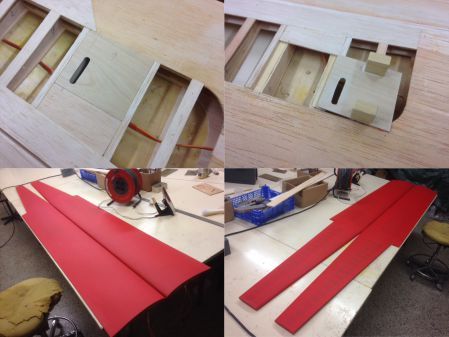

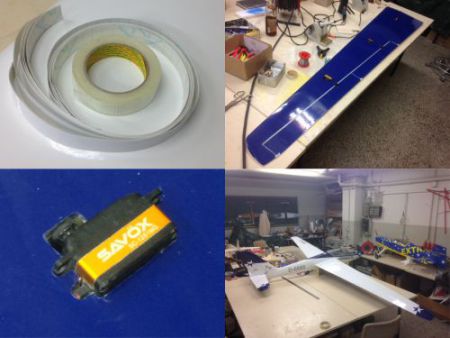

15.01.2017 - die erste Tragflügelhälfte ist auch oben beplankt. Es war noch einige Kleinarbeit im Inneren von Tragflügel zu erledigen. Doch nun ist es soweit. Die Beplankung wurde auch an den Rippen mit Pattex aufgezogen. An den tragenden Stellen mit Weißleim. Und das Ergebnis überzeugt wieder. Nach dem Frühstück wurde der Flügel noch schnell abgespannt und gleich eben geschliffen. Anschließend noch schnell einige Fotos mit dem Handy. Dann kann es am Dienstag mit dem zweiten Flügel weitergehen - natürlich in gleicher Art. Ich freu mich schon drauf! Doch heute geht es erst mal zur Arbeit und am Abend in die Bauräume, um den Formenbau der Saturn - Motorhaube zu erledigen. 18.01.2017 - und schon wieder ist die 2. Tragfläche fertig beplankt. Dieses Mal ging es sogar noch schneller, als beim der ersten Flügelhälfte. Am Donnerstag werden die Kanten beschliffen und schon kann es an das Mittelstück gehen. Momentan überlege ich mir schon die Farbgebung. Habe mir eine Scaledokumentation besorgt. Bei den vielen Beispielen fällt die Wahl doch schwer. Doch ich habe ja noch etwas Zeit, bis ich die Bespannfolie bestelle. 20.01.2017 - die 2. Tragfläche ist vorgeschliffen. Am Mittelstück werden mit dem Kreisschneider die Aussparungen für die 100er Räder ausgeschnitten. So langsam bekommt der Flügel doch sein Gewicht. Wenn man aber die Spannweite betrachtet ist dies immer noch im Rahmen. 24.01.2017 - die letzten Abende wurden die Nasenleisten angeklebt und mit Tesa-Krepp gesichert. Heute werde diese vorgehobelt und anschließend in Form geschliffen. Abschließend werden noch die Randbögen abgezeichnet auf Papier. Morgen möchte ich in den Bauräumen die Radbögen zusägen und schon mal vorschleifen. 26.01.2017 - die Randbögen wurden mittlerweile angeklebt und in Form gebracht. Bei den Landeklappen wurde ja die untere Beplankung durchgeschnitten. So können die Klappen nun recht einfach mit einem Cuttermesser ausgeschnitten werden. Angeschlagen werden die Landeklappen mit Scharnierband, sprich mit Folie angebügelt und innen mit Gewebeband gesichert. Auch bei den Querruder wurde ja die untere Beplankung geschnitten. Auch diese können nun recht einfach ausgeschnitten werden. Da ich aber die Querruder spaltfrei gestalten möchte, ist da noch ein bisschen zu tun. Mehr darüber später. 05.02.2016 - dieses Wochenende habe ich endlich mal Zeit gefunden, mich um die spaltfreien Querruder zu kümmern. Erst wollte ich diese mit Stifscharniere anschlagen. Das hat aufgrund der Pfeilung leider nicht geklappt. Daher habe ich kleine Frästeile hergestellt, in die Ruder Schlitze gesägt und diese damit angeschlagen. Ein 2mm Federstahl kann von außen gesteckt werden. Damit können die Ruder dann jederzeit demontiert werden. Somit ist der Flügel nun fast fertig, damit die Außenteile schon mal mit Folie bespannt werden können. Über die Farbgebung muss ich mir daher die nächsten Tage noch Gedanken machen. 08.02.2017 - die Farbgebung ist nun entschieden. Die Folie ist bestellt. Mein Modell wird eines der legendären Frecce Tricolore. |

|

| 11.02.2017 - Diese Wochenende habe ich wieder etwas Zeit gefunden, um an der G91 weiter zu basteln. Nachdem die Folie ja schnell geliefert wurde, kann ich es nicht erwarten die Flügel zu bespannen. Also wurden noch schnell die Flügelverschraubung gebaut und dann die Flügel nochmals leicht überschliffen. Zuerst wurde die Unterseite mit weißer Gewebefolie, Marke Solartex von Robbe, bespannt, danach die Oberseite in der Farbe Corsairblau. Das Ergebnis ist, wie schon erwartet, einfach toll. Auf die Unterseite kommen später noch die Farben grün und rot dazu. Diese werden dann lackiert. Auf die Oberseite kommen noch die Korkaden, in den Farben rot, grün und weiß. Diese bereite ich zur Zeit schon mal als Folienschnitt vor. Mit dem Lötkolben werden noch schnell die Aussparungen für die Scharniere herausgebrannt. Dann kann auch schon das Querrruder mit befestigt werden. Diese Woche werden ich noch die Folientaschen herstellen. Dann kann ich die Tragflächen geschütz lagern und mit dem Bau vom Seitenleitwerk beginnen. Diese benötige, als nächsten Schritt beim Rumpfbau. Das Mittelstück wird erst beplankt, wenn es zusammen mit dem Rumpf fertig gestellt ist. |

|

|

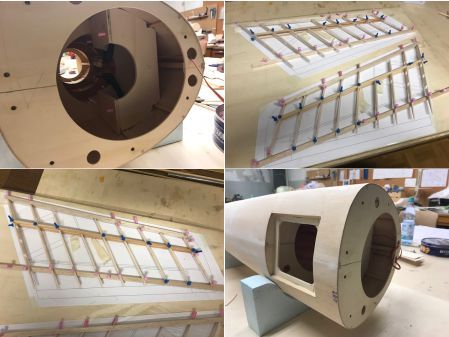

09.08.2017 - Endlich kann ich wieder an meiner "Gina" weiterbauen. Der Sommerurlaub ist vorbei und das Vereinsbauprojekt "Saturn" kann ich abhaken. Wir wollten ja mit den Modellen an das Eigenbautreffen. Doch leider hat das nicht geklappt. Von 3 Saturn ist einer fertig und geflogen, einer liegt auf dem heimischen Bautisch und wird noch fertig gestellt und einen Kollegen hat die Lust verlassen. Die Teile sind in den Bauräumen eingelagert. Heute habe ich zuerst ein zweites großes Baubrett besorgt, damit ich beide Rumpfvorderhälften gleichzeitig aufbauen kann. Um sich mal ein Eindruck über die Größe der Gina zu verschaffen, habe ich den Flügel zusammen gesteckt und auf dem Tisch 2 x 1 Meter gelegt. Recht mächtig ist der Flügel und dabei superleicht, so die Aussage von Andreas. Er besucht mich heute mal in den Bauräumen. Dann wird auf das neue Baubrett der Plan aufgeklebt und mit Folie abgedeckt. Die Holme 5x5mm werden aufgeheftet und die Halbspanten angeklebt. Eine tolle Hilfe dabei sind unsere gesammelten alten Akkus. Diese werden rechts und links gegen die Spanten gestellt. Dann noch mit einigen Stecknadeln die Spanten an das Baubrett geheftet und schon kann die ganze Sache trocknen. Das Rumpfhinterteil steht dabei senkrecht auf den Tisch und wartet schon auf die Vereinigung mit dem Vorderteil. Doch dies wird schon noch einige Abende in Anspruch nehmen. Für Heute ist es leider schon wieder Zeit. Am Freitag geht es weiter. 11.08.2017 - an der ersten Vorderteilhälfte können heute die Rumpfgurte aus 5x5mm Kiefer eingesetzt werden. Diese werden mit Weißleim eingeklebt und mit einigen Stecknadeln gesichert. Der Trennspant zum Rumpfhinterteil wird hierbei nicht angeklebt. Dies geschieht erst mit dem Hinterteil zusammen. Das erste Baubett kann beiseite gestellt werden und das zweite Baubrett wird auf den Tisch aufgelegt. Wir beginnen nun mit der zweiten Seite (Spiegelbild) vom Rumpfvorderteil. In der gleichen Art, wie schon beim ersten Teil, werden die Holme auf den Bauplan geheftet und danach die Halbspanten aufgesetzt. Gegen Feierabend haben wir dies erledigt und das Gebilde kann trocknen. Jetzt ist erst mal Wochenende und wir freuen uns auf schönes Flugwetter. |

|

|

14.08.2017 - das Gerippe von beiden Rumpfseitenteilen ist soweit fertig. Um den letzten Halbspant einzusetzen, wird dieser mit dem Rumpfhinterteil verschraubt, genau ausgerichtet und mit den Leisten verklebt. Dazwischen kommt Klebenband. Wir wollen ja, nach dem Aushärten vom Kleber, alles wieder auseinander bekommen. Jetzt kommt erstmals die wahre Länge vom Rumpf zum Vorschein. Das Mittelstück kann schon mal auf den Plan gestellt werden. Immer wieder toll, wie die gefrästen Spanten passen. Bald kann es losgehen mit der Bepankung der Rumpfseitenteile. Morgen muss ich erst mal Kleinteile, wie Einschlagmuttern, Kotflügelscheiben und Schrauben einkaufen. 23.08.2017 - für die Einschlagmuttern habe ich runde Platten aus 6mm Pappelsperrholz gefräst. In diese kann man schön die Einschlagmuttern platzieren. Die Scheiben werden dann an den Trennspant angeklebt. Da ich zwischendurch immer noch am 3. Saturn weiter gebaut habe, komme ich erst heute an die Beplankung. Diese wird, so breit zugeschnitten, das diese von Holm zu Holm reicht und auf jeder Seite noch 10mm übersteht. Dann wird diese mit Uhu hart zusammengeklebt. Dies geschieht auf einem weiteren Baubrett. Mit einigen Stecknadeln dabei sichern, dann gleich mit Tesa krepp überkleben, die Nadeln wieder entfernen, umdrehen und gleich leicht überschleifen. Dann kann die Beplankung schon mal trocknen. Ab nächsten Bauabend wird beplankt. Für Heute ist schon wieder Feierabend. |

|

|

25.08.2017 - Entspannung pur zum Wochenende. Die zusammengeleimten 3mm Beplankungen werden noch etwas in From gebracht, dann kann ich diese schon aufziehen. Da man zum Spannen super beikommt geschieht dies mit Weißleim und vielen Wäscheklammern. Am großen Radius geht dies recht leicht. Zur Nase hin wird die Beplankung außen angefeuchtet. Das Balsa biegt sich und liegt schon fast alleine an den Rumpfspanten an. Den Rest erledigen einige Zulagenleisten und zahlreiche Wäscheklammern. Danach kann das Baubrett aufgestellt werden. So sieht man toll an die Klebestellen und kann ggf. etwas nachleimen. Bis zum Feierabend hin kann noch etwas an Mauris Saturn weitergebaut werden. Dieser ist auch bald flugfertig. Am Montag geht es weiter. 30.08.2017 - das Beplanken vom Rumpfvorderteil geht flott voran. Nachdem der Stoß vom unteren Beplankungsbrett angepasst wurde, können dort kleine Leisten aus 3mm Balsa zugeschnitten und angeklebt werden. Danach kann mit diesem, unter die bereits vorhandene Beplankung gefahren werden. An den Spannten und der Beplankung wird Kontaktkleber aufgetragen, am Stoß Uhu - hart und an den Kieferleisten Weißleim. Die Außenseite der Beplankung wird wieder gewässert und mit Hilfe einiger Klammern und Leisten ist die Beplankung dann dran. Besonders schön ist die Rundung vom Rumpfvorderteil geworden. Da hatte ich doch zuvor so meine Zweifel. Mit der vorbereiteten Schablone wird noch schnell die Flügelauflage angezeichnet. Dann ist auch schon wieder Feierabend und es geht nach Hause. |

|

|

06.09.2017 - heute freue ich mich schon den ganzen Tag auf die Bauräume. Die beplankten Halbschalen werden abgespannt, verputzt und an der Trennstelle mit Weißleim zusammen geklebt. Viele Wäscheklammern halten die Halbschalen beim Trocknen zusammen. Daher ist der Rumpf oben noch offen. Der Tisch ist 2 Meter lang. Auf beiden Seiten steht der Rumpf über. Auch die Größe vom Lufteinlass ist mächtig. Die hinteren Rumpfhalbschalen wurden noch nicht geklebt. Dies geschieht erst am nächsten Abend. 11.09.2017 - so langsam füllen sich wieder die Bauräume. Es ist schlechtes Wetter und der Modellflugplatz steht momentan unter Wasser. Die Cockpitaussparung ist mittlerweile ausgeschnitten und diverse Verstärkungen wurden dort und im Bereich der Flächenauflage eingeklebt. Heute wird das Rumpfverderteil beplankt. Gut gewässert lässt sich das 3mm Balsa recht gut um die Rundungen ziehen. Dann noch einige Stecknadeln und Klebeband. So kann die Beplankung aushärten. Nun kann schon mal der Lufteinlass ausgekleidet werden. Hier reicht Balsa mit 1,5mm. Einige Klammern halten die Beplankung, bis diese ausgehärtet ist. Für heute ist wieder Feierabend. Hoffentlich ist schnell Mittwoch. Dann kann es weiter gehen mit dem Bau. |

|

|

18.09.2017 - und es geht zügig voran mit der Gina. Im Cockpitbereich wurde ein Rahmen angefertigt und mit dem Rumpf verleimt. Dieser Rahmen gleich zweimal, da dieser nochmal für die abnehmbare Haube benötigt wird. In der Trockezeit wird dann schon mal das letzte Stück vom Rumpf beplankt. Und schon kann der Kabinenrahmen bündig zum Rumpf gehobelt und geschliffen werden. Aus Styropor wird schon mal die mächtige Kabinenhaube zugeschnitten, geraspelt und geschliffen. Aus dieser wird dann später mal die Tiefziehform für die Kabinenhaube hergestellt. Von der Seite sieht das schon mal Klasse aus. Noch kurz vor Feierabend wird Folie auf den Cockpitrahmen aufgelegt, der Rahmen angepasst und gleich zusammen geklebt. Einige Stecknadel halten alles zusammen, bis es trocken ist. Beim nächsten Mal kann es mit dem Cockpit weiter gehen. 25.09.2017 - heute vergnüge ich mich wieder den ganzen Abend am Cockpit. Nachdem ich letztes Mal den Verschluss eingebaut und die ersten Beplankungen aufgezogen habe, löse ich heute das Cockpit ab. Voller Bedenken fahre ich mit dem Messer in die Trennkannte. Doch schon springt die Abdeckung ab vom Rumpf. Ging doch besser, als ich es gedacht habe. Nachdem die Abeckung eben geschliffen wurde, wird der Rest vom Cockpit beplankt. Das Modell der Kabinenhaube aus Styropor wird dabei immer mal wieder hingehalten und geschaut, wie alles passt. Ein Spant noch für den Aufbau gerichtet. Dann ist auch schon wieder Feierabend. Noch ein bisschen Reine gemacht. Dann geht es auch schon wieder nach Hause. 27.09.2017 - der Cockpitaufbau schreitet voran. Erst wollte ich diesen als Holzkonstruktion erstellen, dann habe ich mich doch umentschieden. Dieser ist nun aus Styropor und wird später mit GFK überzogen. Dann wird schon mal die Rumpfspitze vorbereitet. Aus einen Balsablock werden 2 Teile zugesägt, in Form vorgeschliffen und dann zusammen geklebt. Zwei Schraubzwingen halten die Teile zusammen, bis diese trocken sind. Dann wird an der Tiefziehform für die Kabinenhaube weiter gewerkelt. Diese wird auch erst in Styropor hergestellt, dann mit GFK überzogen, abgeformt und dann wieder ein Abguss hergestellt. Mit diesem wird dann die Kabinenhaube tiefgezogen. Doch darüber später mehr. Noch einige Bilder für die HP gemacht. Dann ist auch schon wieder Feierabend. |

|

|

04.10.2017 - die Rumpfspitze wurde heute in Form gehobelt und sauber verschliffen. Danach werden Formteile für den Lufteinlass zugesägt, bzw. geschliffen. Nach dem Ankleben werden diese mit einigen Stecknadeln gesichert. Gegen Feierabend wird noch schnell die Tiefziehform für die Kabinenhaube mit 280 Gramm Gewebe überzogen. Da die Kollegen ja nun auch in den Feierabend gehen kann das Epoxy ja nun schön auslüften. 09.10.2017 - nun geht es an die Tragflügelbefestigung. Über das Internet wurden M6 Tragflügelbefestigungen von Graupner bestellt. Heute werden die Bohrungen gesetzt für die 6mm - Dübel. In das Mittelstück werden hierzu passende Messingrohre eingeklebt. Dann kann es schon an den Rumpfbauch gehen. Dieses Teil möchte ich als Einzelteil abnehmbar gestallten. Zusammen mit den Tragflügelschrauben soll es dann mit dem Mittelstück verschraubt werden. Zwischendurch wird die Tiefziehform verschliffen und nachgespachtelt. Den nächsten Abend wird der Füller aufgetragen. 11.10.2017 - und schon geht es an die untere Abdeckung vom Flügel. Diese werde ich als Einzelteil abnehmbar gestalten. Hinten und vorne werden die Spanten angepasst und mit Stecknadeln festgeheftet. Dazwischen kommt senkrecht eine Sperrholzverstärkung und darauf der Kieferholm. Dadurch sollte die Abdeckung die notwendige Festigkeit erhalten. Da es heute mit der Rumpfverschraubung ein bisschen geärgert hat, benötig ich hierfür mehr Zeit. Doch gegen Feierabend bin ich mit dem Ergebnis doch zufrieden. Am Freitag geht es weiter. |

|

|

16.10.2017 - nach einem anstrengendem aber erfolgreichen Segelflugwettbewerb entspanne ich mich heute wieder in den Bauräumen. Die bestellten Tragflügelbefestigungen sind eingegangen und werden heute verbaut. Nun kann das Flügelmittelteil zusammen mit der Abdeckung verschraubt werden. Das Seitenleitwerk wurde Zuhause aufgebaut und wird Morgen dann fertig gestellt. Dann kann die Leitwerksflosse endlich in das Rumpfhinterteil eingebaut werden. Heute lief alles, wir von selbst, von der Hand. Abschließend kann ich es nicht lassen. Die Tragflügel werden angesteckt und Joachim schießt ein Bild für die HP. 2 Meter Spannweite und 2,4 Meter lang. Dabei noch sehr leicht. Das wird ein toller Jet. 25.10.2017 - in der Zwischenzeit ist wieder Einiges erledgt worden an an der G-91. Die Abdeckung vom Mittelstück ist rohbaufertig. Die Aussparungen für die Räder müssen noch ausgeschnitten werden. Das Urmodell für die Kabinenhaube wurde mehrmals lackiert und kann abgeformt werden. Das Seitenleitwerk ist fertig und wird heute in das Rumpfhinterteil eingepasst. Es ist immer wieder toll, wie die am CAD gezeichneten und gefrästen Teile ineinander passen. Da macht richtig Laune. So passt das Seitenleitwerk auf Anhieb. Wenn ich zum nächsten Abend noch die Servoverlängerungen mitbringe kann ich die Rumpfhinterleile zusammen mit dem Seitenleitwerk zusammen kleben. Spaßeshalber wiegen Simon und ich heute die Rohmbauten. Seine 2 Rumpfhälfen haben 2kg. Auf das gleiche Gewicht komme ich mit der G-91. Nur ist diese ein bisschen größer. Am Freitag geht es weiter. |

|

|

10.11.2017 - ich denke, ich sollte mal wieder was von mir hören lassen! Sonst meint ihr noch, ich habe aufgegeben. Das ist aber nicht der Fall. Der Bau an der Gina bereitet immer noch Spaß. Zwischenzeitlich wurden der Rumpf getrennt und ich beschäftige mich mit dem Turbineneinbau. Hierzu wurde eine Halterung im Rumpf eingepasst und dann zusammen geklebt. Danach wurde diese wieder aus dem Rumpf herausgenommen und die Turbine mit der Halterung verbohrt, die Einschlagmuttern montiert und die Turbine verschraubt. Nun wird die Halterung in den Rumpf geklebt. An der Unterseite soll eine Wartungsklappe angebracht werden. Bei den letzten Modellen habe ich diese als recht sinnvoll empfunden. Besonders wenn beim Start die Trubine geflutet wird. Dann läuft der Treibstoff gleich unten heraus. Wenn es mal notwendig ist, findet dort auch gleich der CO2-Löscher seine Öffnung. Für die Erstflüge kann man die Klappe auch offen lassen. Später kann die Öffnung mit einem Deckel verschlossen werden. Zuhause baue ich parallel das Höhenleitwerk. Das Gerippe ist beisammen und ich bin gerade an der Beplankung. Die nächsten Tage werden ich da noch einige Bilder nachliefern. 13.11.2017 - Simon ist wieder von der Dienstreise zurück und somit sind wieder alle Tische belegt in den Bauräumen. Leises Pfeifen ist wieder in den Bauräumen zu hören. And er G91 wird die Turbinenhalterung nachgeklebt und dann die Öffnung für die Wartungsklappe gefertigt. Dann noch schnell ein Rahmen hergestellt, eingekelbt und schon kann die Turbine nochmals in den Rumpf geschraubt werden. Die Maße vom Schubrohr werden nun aufgenommen. Morgen kann dieses dann bei Herr Jautsch bestellt werden. Heute nehme ich noch die Steckungsrohre für das Höhenleitwerk mit nach Hause. Diese benötige ich Morgen beim Bau der Höhenleitwerke. 24.11.2017 - An den letzten Abenden hat sich wieder viel getan. Das Urmodell der Kabinenhaube wurde abgeformt und darin die Tiefziehform der Kabinenhaube aus Gips gegossen. Heute bauen wir die Tiefziehmaschine auf und ziehen einige Kabinenhauben. Die erste Haube für die G91 ist gleich Schrott. Wenn die Platten einmal zu heiß werden, dann lassen sich diese nicht mehr verformen. Die nächsten 2 Hauben sind dann besser. Die letzten Feinheiten können dann mit dem Heißluftfön nachgearbeitet werden. Dann wird auch gleich eine passende Haube für den Flieger von Joachim gezogen. Passende Kerne haben wir ja mittlerweile einige. Nachdem die Hauben gezogen sind können wir die Vorrichtung wieder abbauen unter dem Tisch verstauen. Die Haube für die Gina wird ausgeschnitten und auf den Rumpf aufgesetzt. Die Haube passt. Da kann ich mich mit dem Cockpitausbau den nächsten Abend verweilen. Mittlerweile wurde das Schubrohr von Jet-Zubehör geliefert. Hierfür wird heute noch der hintere Haltespannt gefertigt. Dieser wird mit 3 kleinen Schrauben verschraubt. Nicht vergessen! Für das nächste Mal muss ich noch M3 und M4 Einschlagmuttern mitbringen. Das Schubroch kann dann jederzeit nach hinten wieder ausgebaut werden. Man weiß ja nie! Über das Wochenende nehme ich das Rumpfhinterteil mit. Ich möchte die Höhenleitwerke mal an den Rumpf anpassen. Dann kann ich Zuhause auch wieder was tun. 04.12.2017 - das Höhenleitwerk sind fast fertig und passt an den Rumpf. Heute werden die Randbögen und die Kleinteile aus Sperrholz für die spaltfreien Ruder, hergestellt. Dann kann ich Morgen das Höhenleitwerk zuhause fertig stellen umd danach gleich bespannen. Das Seitenruder wurde mittlerweile schon mit Folie bespannt und so können heute das Rumpfvorderteil und das Hinterteil wieder zusammengesetzt werden. Am nächsten Abend ist feinschleifen angesagt. Dann kann ich den Rumpf auch bald mit Gewebe überziehen. |

|

| 03.01.2018 - die Feiertage sind herum und es hat sich in den Bauräumen einiges getan. Die Höhenleitwerke sind bespannt, die Steckung hierfür sind im Rumpf eingeklebt, EWD und Geometrie am Flieger sind vermessen und das Gesamtgewicht vom Rohbau ist erstmals gewogen worden. Der Rohbau vom kompletten Modell hat momentan 4750 Gramm. Während der Feiertage hatte ich Urlaub. So konnte der komplette Rumpf mit 40 Gramm Gewebe überzogen werden. Dazu habe ich gerade mal 150 Gramm Epoxy benötigt. Zuvor wurde der Rumpf einmal mit Schnellschliffgrund gestrichen und leicht geschliffen. Beim Laminieren habe ich zuerst das Gewebe aufgelegt, dann das Epoxy aufgetragen mit dem Pinsel. Anschließend habe ich mit einer Schaumgummiwalze die Oberfläche mehrmals gelättet. Das Ergebnis kann sich sehen lassen. Die Oberfläche ist sehr glatt und kann so schon fast lackiert werden. Die Festigkeit vom Rumpf ist wesenlich besser. Beim Anfassen knackt nun nichts mehr. Als nächsten Punkt gehe ich das Cockpit an. Da dieses sich leicht verzogen hat, ist ein Spalt zum Rumpf hin entstanden. Das ist unschön und wird den nächsten Bauabend behoben. Doch darüber mehr beim nächsten Mal. |

|

|

10.01.2018 - am Rumpf wurden beidseitig, im Bereich vom Kabinenrahmen 2 Kiefernleisten angeklebt. Der Kaninenrahmen wurde etwas schmäler gehobelt und eingepasst. Das ganze wurde verrundet. Nun passt der Kabinenrahmen spaltfrei an den Rumpf. Danach wurde auch der Rahmen beglast. Als nächsten Schritt möchte ich die Kabinenhaube aufkleben. Dazu wird der Innenraum vom Cockpit erst mal mit grauer Farbe lackiert. Nun muss die Sache trocknen. Zwischenzeitlich werden schon mal die Servoaussparungen an Flügel und Leitwerk herausgetrennt. Das benötigte Zubehör, wie Servos, Hebel, Beschläge usw. schreibe ich mir auf. Das sollte ich zum nächsten Bauabend mitbringen. 12.01.2018 - diesen Abend widme ich mich der Kabinenhaube. Diese wird heute aufgeklebt auf den Cockpitrahmen. Vorab werden erst mal Zulagen, Schraubzwingen, Gummis und allerlei Utensilien zum Klemmen der Haube vorbereitet. Dann die Haube an den Klebestellen leicht angeschliffen und Uhu-Plus angerührt, dünn Kleber aufgetragen, die Haube aufgesetzt und gesichert mit den Spannwerkzeugen. Zum Aushärten wird das Werk beiseite gelegt. Schon kann ich mich dem Servoeinbau von Flügel und Leitwerk widmen. Leider habe ich Zuhause die Ruderhebel aus Alu vergessen und schon bin ich am Ende mit meinem Latein. Dann geht es eben am nächsten Abend weiter. Wir wollen ja keinen Stress aufkommen lassen. 22.01.2018 - auch ich bin heute mit den Kleinarbeiten beschäftigt. Die Servohalterungen wurden den letzten Abend lackiert. Heute werden die Rudermaschinen montiert. Nach etwas Anfangsschwierigkeiten mit dem Servotester hat dann doch alles recht gut geklappt. Nun werden die Landeklappen angeschlagen. Hierfür habe ich die Beschlagsätze im Internet besorgt. Beim Bau der Tragflügel wurden ja einige Verstärkungen eingesetzt. Diese gilt es heute zu treffen. Mit etwas Glück gelingt das auch. Im Internet habe ich 4kg Farbe bestellt. Dunkelblau und matt. Dazu den passenden Füller. Heute kann ich Simon davon überzeugen, auch gleich seine L39 im gleichen Aufwisch zu lackieren. Wenn die Farbe rechtzeitig geliefert wird, können wir dies nächstes Wochenende vorsehen. Dann geht es bald mit den Modellen in die Zielgerade. 27.01.2018 - diese Wochenende war das Grundieren der Modelle angesagt. 2kg Füller wurden dabei verarbeitet. Dies konnten wir in der Spritzkabine im Geschäft vornehem. Schon eine feine Sache, so eine Absaugvorrichtung. Über Nacht konnten dann die grundierten Rumpfteile trocken. Am nächsten Tag habe ich die Teile geholt und wieder in die Bauräume gebracht. Dort habe ich dann gleich die letzten Stellen gespachtelt. Die nächste Woche können dann die Rumpfteile nass geschliffen werden und am nächsten Samstag erfolgt dann die Endlackierung in dunkelblau und matt. Dann ist es bald geschaft. Die Flugsaison rückt ja nächer. |

|

|

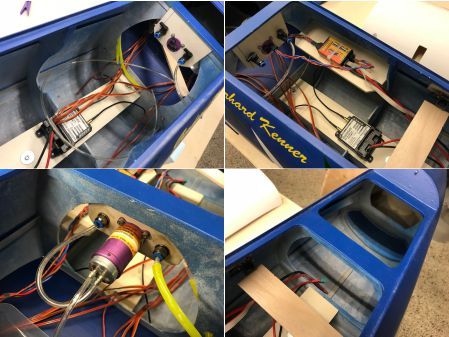

05.02.2018 - am Wochenende war wieder Lackieren angesagt. Den L39-Rumpf von Simon und mein Rumpf der Gina wurde nun mit 2K-Lack (Fabton RAL 5010) gespritzt. 1,5kg vom guten Ludwig-Lack waren dazu notwendig. Ein großer Teil davon ging in die Absaugung. Die Farbe, welche auf den Rümpfen verblieb, ergab eine super Oberfläche. Durch den matten Lack sind kaum Unebenheiten zus sehen. Simon bearbeitet die Oberfläche eh mit einem Schleiffließ, um den Flieger zu altern. Ich bringe heute das Folienfinisch auf, welches ich am Wochenende geplottet habe. Mit dem italienischen Design "Frecce Tricolori" sieht die G91 schon richtig Klasse aus. Das Design wurde wieder in der bekannten Marnier hergestellt. Eine 3-Seitenansicht wurde ins Corel geladen, diese auf die Größe vom Modell gezogen und die benötigten Folienschnitte abgezeichnet. Den Rest erledigt dann der Folienschneideplotter. Zuhause bin ich mit dem Einbau der Rudermaschinen in Flügel und Leitwerk beschäftigt. Ich denke, die nächste Woche kann ich diese dann wieder mitbringen. Ich habe ja ab Mitte dieser Woche einige Tage Fastnacht - Urlaub. Daher ein dreifaches NARRI - NARRO! 19.02.2018 - die Fastnacht samt Grippe sind überstanden. In den Bauräumen sind heute Andreas und ich. Das Schubrohr ist mittlerweile eingebaut. Die letzten Abende bin ich mit dem Einbau vom Platypus Tank und dem Schlauchsystem beschäftigt. Eine Halterung für die Pumpe und die Absperrventile wurden hergestellt. Ein Absperrhahn ist für die Betankung vorgesehen, ein weiterer Hahn zur Pumpe hin. Beim Platypus Tank muss ja luftfrei getankt werden. Um die Luft aus dem Tank zu bekommen, kommt der Absperrhahn zum Einsatz. Der Empfänger findet den Platz auf Abdeckung vom Radschacht. Mit dem Platz gibt es kein Problem. Dieser ist ja bei diesem Modell ausreichend vorhanden. Beim Überprüfen vom Schwerpunkt muss vorne noch einiges geschehen. Wenn das Bugfahrwerk, die Akkus und die Rudermaschine eingebaut sind, weiß ich genau, wieviel Gewichtszugaben in der Schnauze erforderlich ist. 21.02.2018 - wieder mal ganz alleine in den Bauräumen. Ungestört geht es daher heute voran. Alle Schläuche der Turbine werden heute angeschlossen. Eine Halterung für die ECU wird hergestellt und gleich zwischen die Spanten eingeklebt. Somit verlaufen auf der einen Rumpfseite alle Leitungen der Turbine. Auf der Gegenseite liegen alle Leitungen der Fernsteuerung. Solche Kleinarbeiten kosten eine Menge Zeit. Es soll ja auch ordenlich ausschauen. Am Freitag ist der Einbau der Akkus an der Reihe. Sowie ich Zuhause angekommen bin, richte ich schon mal die Akkus her. |

|

|

12.03.2018 - es geht bei der "Gina" dem Ende entgegen und ein neues Projekt liegt schon auf dem Bautisch bereit. Doch momentan sind noch einige Kleinigkeiten zu erledigen und diese benötigen ja bekanntlich immer noch ein bisschen Zeit. Zuletzt wurde der vorderne Innenraum und der Bauch grau gewalzt bzw. gestrichen und die Turbinen und Auslassbereiche wurden mit feuerfester Farbe beschichtet. Nachdem alles getrocknet ist werden heute alle Komponenten wieder eingebaut. Die Kabel werden ordenlich verlegt und mit Klettband und Kabelbinder gesichert.abschließend wird das Modell zusammengebaut. Da ich heute schon mal den Sender dabei habe, können die Servos am 16-Kanalempfäger angeschlossen und am Sender gleich programmiert werden. Beim Funktionstest fallen die starken Rudermaschinen auf. In den Leitwerken sind welche mit 8kp verbaut, für jedes Ruder eines. In den Flügel finden 18kp - Servos den Einsatz. Alle Rudermaschinen werden aus einem 5-Zeller NIMH mit 4500 mAh versorgt. Das sollte ausreichen. Da ich Zuhause nun erst mal die neuen Mechniken für die ezfw herstellen muss, werde ich die nächsten Tage nicht mehr über die G-91 berichten. Der abschließende Bericht wird dann über den Einbau der Einziehfahrwerke erfolgen. Bis bald. |

|

- Details

- Geschrieben von Gerhard Kenner

- Kategorie: Bauberichte

- Zugriffe: 21529

| Andreas konstruiert und baut die F9F-Panther. | |

|

25.03.2015 - nachdem Andreas nun viele Stunden mit der Konstruktion seiner Panther zugebracht hat, ist es heute soweit. Die CAD-Daten vom Leitwerk wurden mit BoCNC aufbereitet und werden heute gefräst. Das geht auf der neuen CNC-Fräse im Handumdrehen. Ein 2mm Brettchen wird eingespannt, der Nullpunkt angefahren, die HF-Spindel gestartet und schon werden die Rippen vom Höhenleitwerk gefräst. Nach weinigen Minuten sind diese fertig. Sein Kommentar danach: man, ist die Fräse super! Dann sind wir schon mal gespannt auf den Zusammenbau. 13.04.2015 - heute beginnt Andreas mit dem Bau vom Höhenleitwerk. Die Leisten werden an der Kreissäge zugesägt. Die Rippen werden auf das Baubrett geheftet und danach die Leisten mit den Rippen zusammengeklebt. Zwischendurch besprechen wir die anstehenden Bauschritte. |

|

|

|

|

16.04.2015 - auch bei Andreas hat sich Einiges getan. Das Gerippe vom Höhenleitwerk ist fertig und die erste Seite ist schon beplankt Die Hauptholme wurden beidseitig verkastelt. Heute beplankt er die zweite Seite vom Leitwerk. Dazu kontrolliert er mit den vorhandenen Füßchen die Geradheit vom Leitwerk. 20.04.2015 - auch Andreas ist wieder einen großen Schritt weiter gekommen. Am Höhenleitwerk wurden unten die Füßchen entfernt und bündig geschliffen. Eine Stunde später ist das Höhenleitwerk fertig beplankt und sauber verschliffen. Was aber das Beste ist, es ist auch absolut gerade. Die Tragflächen sind zuhause soweit konstruiert und können die nächsten Tage CNC - gefräst werden. Ist doch schön, wenn sich was tut in den Bauräumen. 05.06.2015 - Andreas hat nun wieder mehr Zeit für den Modellbau und ist nun regelmäßig in den Bauräumen. Daher habe ich Ihm meinen Schlüssel gegeben. Seine Konstruktion der Panther ist soweit abgeschlossen und so wird heute gefräst. Gegen Abend sind einige Spanten vom Mittelstück fertig und können zusammen gesteckt werden. Da mittig die Turbine sitzt ist die Steckung unterbrochen. Bei der Festigkeit gibt es Bedenken. Sollten die Teile vielleicht zuvor beschichtet werden? Wahrscheinlich werden diese aber nochmals mit Birkensperrholz hergestellt. Ist ja kein Thema. Das CNC-Programm ist ja vorhanden. 10.06.2015 - jetzt wird es langsam spannend bei Andreas. Die Hellinge ist aufgebaut, der Rahmen aus Balsaleisten gebaut und die ersten Spanten sind gefräst. Nun können diese aufgefädelt und angeklebt werden. Auch die Spannten vom Mittelstück sind schon zusammen gesteckt und passen super. Im Hintergrund werden die nächsten Teile auf der CNC-Fräse hergestellt. Gegen Feierabend zeigt er stolz die Abfälle der Platten und meint: diese Fräse ist einfach super. Und mich freut es, dass meine Anschaffung so langsam rege genutzt wird. |

|

|

|

|

12.06.2015 - auch bei Andreas geht es flott voran. Heute werden Rippen aus 3mm Birkensperrholz auf der CNC - Maschine gefräst. Wie gewohnt passen die Rippen wie angegossen. Danach folgen noch viele Rippen aus Pappelsperrholz. Dies wird langsam zur Routine. Ja da können wir ja schon mal gespannt sein auf den nächsten Bericht. Vielleicht ist dann der Rumpf schon fertig! 17.06.2015 - ich bin wieder recht erstaunt über den Baufortschritt von Andreas. Hat er die letzten Tage hier übernachtet? Beide Tragflächenhälften sind gefräst und schon gebaut. Heute passt er den Prototyp der neuen elektrischen ezfw ein. Alles richtig gemacht. die ezfw passen auf Anhieb. Schon jetzt möchte er die Längen der Fahrwerke bestimmen. Dazu ist es jetzt aber noch ein bisschen früh. Das genügt auch noch, wenn der Flieger im Rohbau fertig ist. |

|

|

|

|