| hier geht es zum Berichtsende. |

|

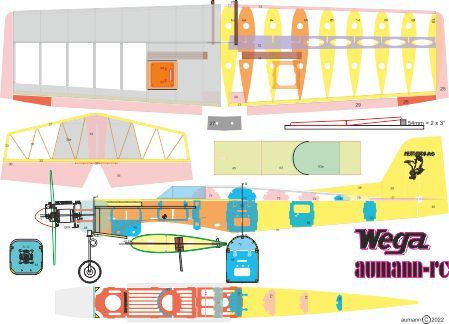

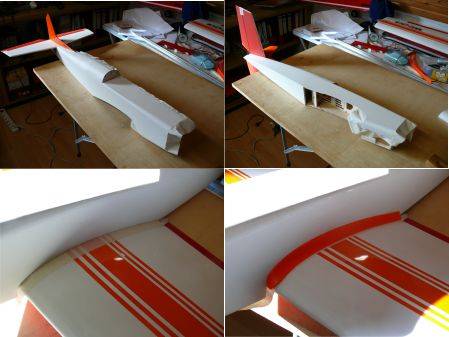

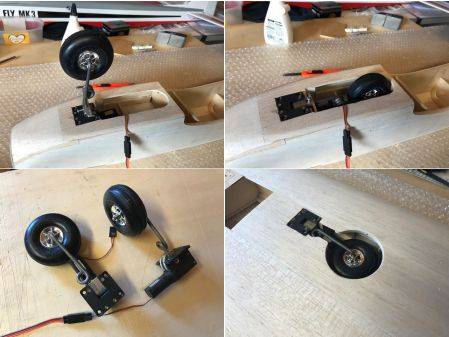

Wir bauen die Wega von Aumann. Heute, mit den elektrischen ezfw sieht es jedoch anders aus. Diese sind mittlerweile sehr preiswert und und auch sehr zuverlässig. Gar manches ARF-Modell ist bereits mit diesesn ausgestattet. So wollen wir natürlich auch die Wega auf eigene einfahrbare Beine stellen. Nachfolgend werden ich daher auf den Einbau dieser genauer eingehen und dabei die notwendigen Teile, für den Einbau der ezfw beschreiben. Doch nun ist genug der Einleitung getan. Wir wollen mit dem Bau starten. |

|

|

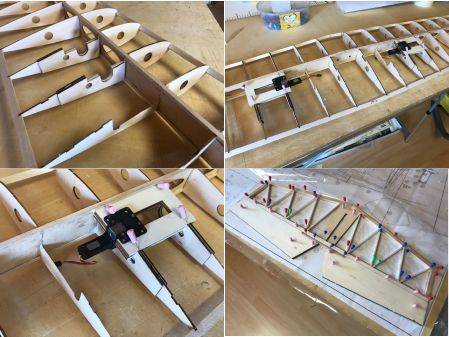

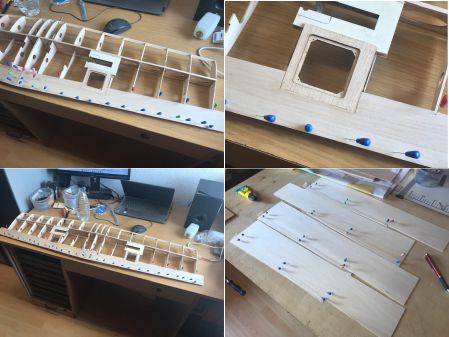

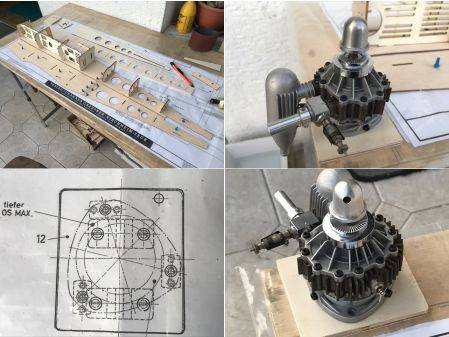

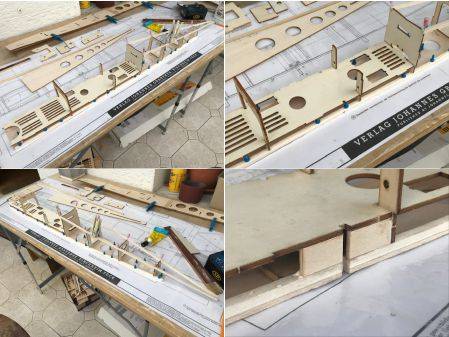

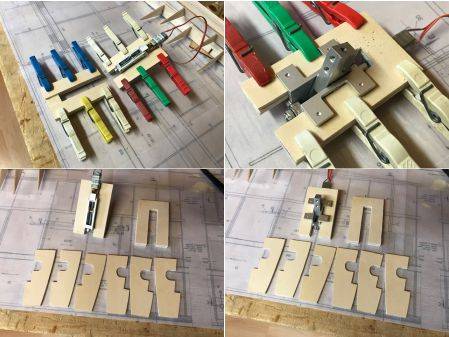

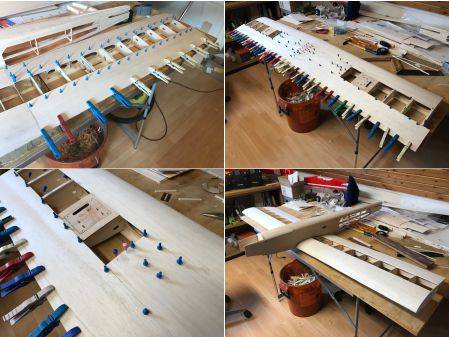

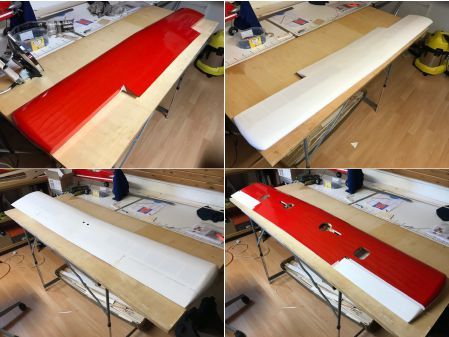

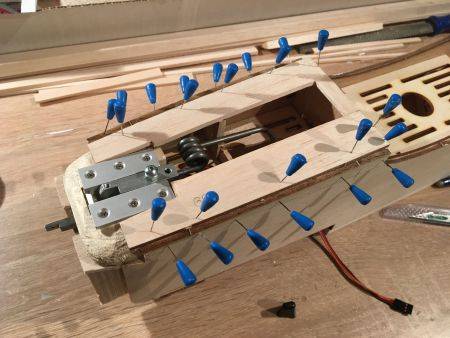

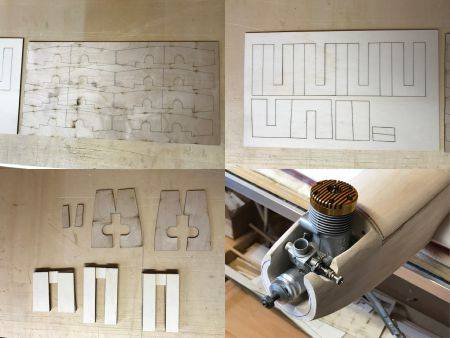

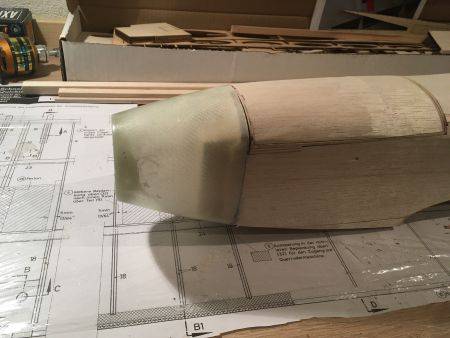

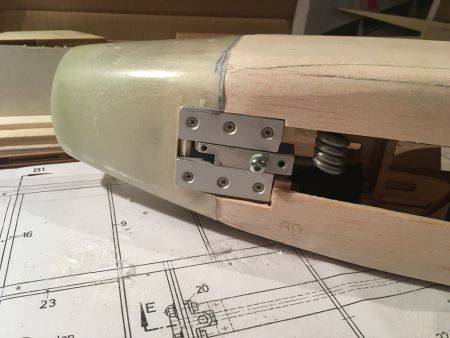

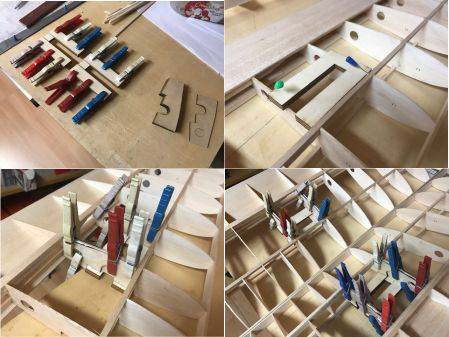

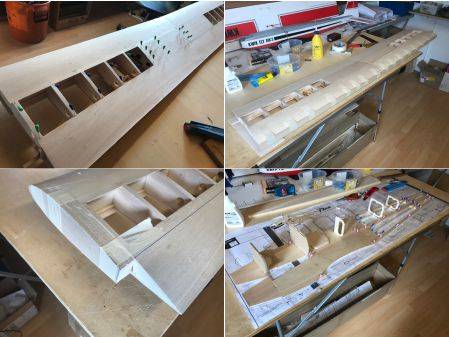

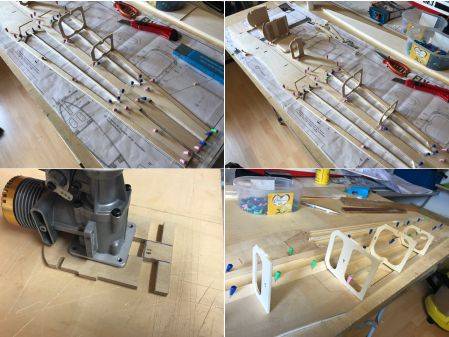

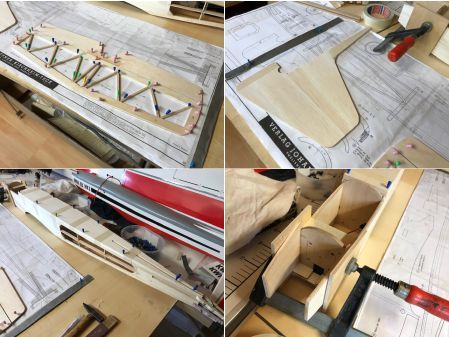

20.08.2022 - nach einer langen sonnigen trockenen Flugsaison, hat sich endlich die ersehnte Regenfront über das Land gelegt. Die Bausaison hat zwar noch lange nicht begonnen, doch es juckt mir in den Fingern. Der Wega Bausatz von Peter Aumann wurde geliefert und gleich wird dieser gesichtet. Die Machart vom Modell kommt mir gleich bekannt vor. Diese erinnert mich stark an den Bau der Kwik Fly von Herr Aumann. Die Bauanleitung wir daher nur einmal durchgeblättert, dann beiseite gelegt. Außerdem liegt dem Bausatz eine bunte Zusammenstellungszeichnung bei. Laut Herr Aumannn kann dieser Bauplan auch gleich für den Flügelbau der rechten und linken Tragflüglehälfte verwendet werden. Bei mir findet die Zusammenstellung jedoch den Platz an der Wand. So sehe ich auf eine Blick, wo die nummerrierten Teile platziert werden. Nach alter Väter Manier wird der Bauplan derTragflügelhälfte eingeölt, damit auch ein linker und rechter Flügel gebaut werden kann. Nach dem Auflegen der Folie geht es auch schon los. Die Rippen werden auf den Sperrholzkamm aufgesteckt, der Hauprholm und die Hilfsleiste 10x10mm wird auf den Bauplan geheftet, Dann kann auch schon der Sperrholzkamm zusammen mit den Rippen unter Angabe von Weißleim aufgesetzt werden auf den Haupjolm und mit Hilfe von vielen Stecknadeln fixiert werden. Am nächsten Tag wird abgespannt, der Bauplan umgedreht und gleich die zweite Hälft gebaut. Zwichendurch sind wir wieder auf dem Modelflugplatz. 21.08.2022 - nach dem Mittagsschlaf setzte ich mich noch kurz an das Baubrett. Die zweite Flüglhälfte wird abgespannt und mittig angepasst. Zusammen mit der Knickverstärkung in der Mitte wird dann der Flügel zusammen geklebt und mit zahlreichen Wäscheklammern gesichert. Dann geht es aber auch schon wieder auf den Modellflugplatz. 23.08.2022 - wie schon beim Saturn und der Kwik Fly finden die gleichen Teile Verwendung für den Einbau der Einziehfahrwerke bei den Tragflächen. Die Teile können als Zusatz bei Aumann bestellt werden. Für die ezfw werden 3 Lagen aus 3mm Sperrholz verleimt und mit Wäscheklammern gesichert. Für die Verstärkung der 4 Rippen werden die 8Teile seitlich auf die Rippen geklebt. Dabei sollten die 9mm für die Halteplatte berücksichtigt werden. ich habe mir dazu einen kleine Klotz aus dem 3mm Sperrholz verleimt und kontrolliere damit den Abstand. Morgen können die Halteplatten eingepasst und danach eingeklebt werden. |

|

|

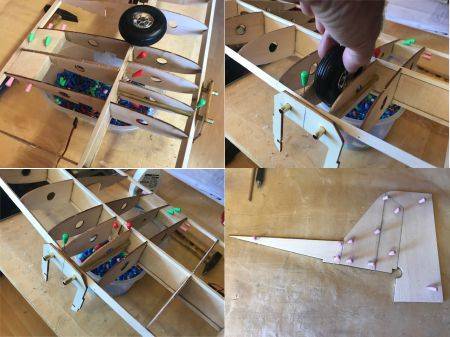

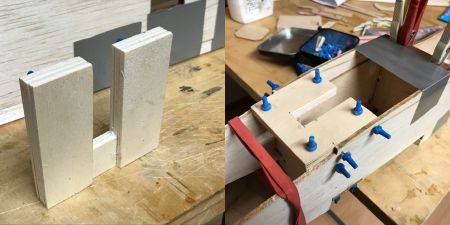

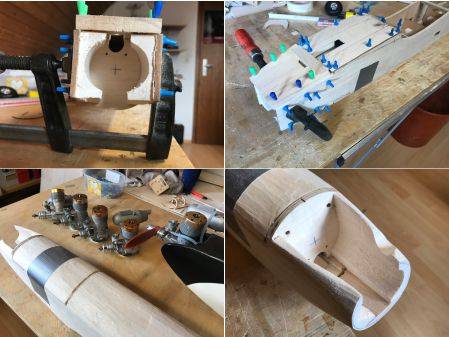

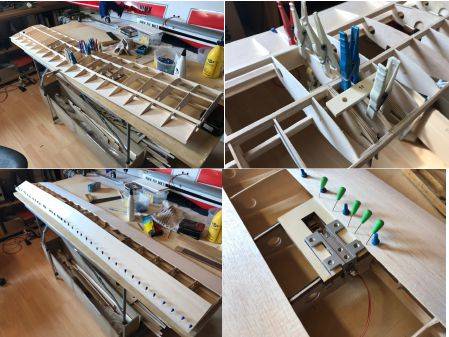

24.08.2022 - Entsprechend den angeleimten Sperrholzverstärkungen werden die Rippen ausgespart, bis die verleimten Klötze passen. An der Rippe nach den Halteplatten wird diese für ein 62er Rad ausgespart. Mit reichlich Weißleim werden die Platten nun in den Flügel geklebt. Die el-050m wurden schon eingepasst und verbleiben in den Halternungen bis der Kleber getrocknet ist. Gegen Feierabend wird noch schnell das Höhenleitwerk gebaut. 25.08.2022 - heute widmen wir uns dem Mittelstück der Tragfläche. Da das Rad vom Bugfahrwerk vor der Tragfläche keinen Platz mehr hat, wird diese kurzerhand in den vorderen Teil vom Flügel eingelassen. Dazu werden die Messingrohre für die Flügelsteckung schon mal gebohrt. Als Bohrlehre dient hierbei der Rumpfspant. Laut Bauplan wird hier ein 6mm Buchendübel eingesetzt. Ich verwende jedoch ein 6mm Messingrohr. Die 2 Rippen, welche normalerweise in die Mitte kommen, werden nun rechts und links an das Messingrohr verschoben und angeklebt. Die Verklebung vom Messingrohr erfolgt mit Uhu Plus Endfest 300. Die Füllkötze für die Flügelschrauben werden eingepasst und mit Weißleim eingeklebt. Auf die Schnelle wird dann noch das Seitenruder zusammen geklebt. Morgen kann es weiter gehen mit der unteren Beplankung vom Flügel. |

|

|

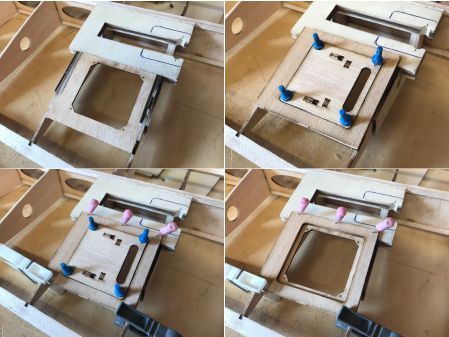

29.08.2022 - die dem Bausatz beiliegende Servohalterung der Querruder passe ich an die Halterung der ezfw an. Entsprechend der Bilder kommt das erste Teil zwischen die Rippen. Dann wird das Innenteil mittels 4 Stecknadeln und den vorhandenen Löcher für die Schrauben aufgesetzt. Am äußeren Rahmen werden die Nasen abgeschliffen. Dann kann der äußere Rahmen mit Weisleim angeklebt und mit einige Stecknadeln und Wäscheklammern gesichert werden. Dieser überlappt dann ca 5mm auf der Halterung der ezfw und steht dann etwas über. Später wird dann die Beplankung an die Servohalterung angepasst. Nach den Angaben von Peter Aumann wird die Halterung eine Rippe früher eingesetzt. Da im Bereich der ezfw jedoch schon ein Wirbel erzeugt wird, ist es sinnvoller die Servohalterung auch an der gleichen Stelle zu plazieren. Auch liegt dann die Anlenkung eher mittig der Querruder, was auch kein Fehler sein kann. 29.08.2022 - ich beginne mir dem Aufbringen der unteren Beplankung. Das 100mm breite Balsabrett wird in der Mitte längs aufgeschnitten. Nach Bauplan sind diese Teile schmaler. 50mm Breite bringen mehr Festigkeit. Im Bereich der Servohalterung wird die Beplankung ausgeschnitten. Auf den Rippen wird Weißleim angegeben. An den Stößen verwende ich wieder Uhui hart. Die Übergänge lassen sich dann besser verschleifen. Da die Nasenleistenbeplankungen etwas zu schmal sind, werden diese noch etwas verbreitert. Diese klebe ich zuerst mit Tesa-krepp zusammen. Nach dem Aufklappen kann am Stoß wieder Uhu-hart angegeben werden. Nach dem Zurückklappen wird die Beplankung auf das Baubrett geheftet und kann so aushärten. |

|

| 30.08.2022 - Die vordere Beplankung wird aufgezogen. Auf die Rippen und die Holme wird Weißleim aufgetragen. Im Bereich der Halteplatte vom ezfw trage ich kein Kleber auf. Hier wird später die Beplankung wieder herausgeschnitten, damit das ezfw seinen Platz findet. Damit die Beplankung beim Biegen um die Rippen nicht bricht, wird diese an der Außenseite mit einem feuchten Lappen etwas genässt. Dadurch wölbt sich die Beplankung von selbst in die gewünschte Richtung, wird elastisch und ein Aufbringen dieser wird so recht einfach. Im Bereich der Nasenleiste verwende ich wieder Uhu-hart. So kann mit beiden Seiten verfahren werden. Gegen Abend sind die Klebestellen schon wieder trocken und die Stecknadeln können entfernt werden. Die mittlere Beplanung wird eingepasst und aufgezogen. An den Rippen mit Weißleim, an den Stößen mit Uhu-hart. Mit dem Zuschneden der 8mm breiten Aufleimer an den Rippen und Aufkleben dieser, habe ich mein Tagesziel erreicht. Die Unterseite der Tragfläche ist somit fertig. |

|

|

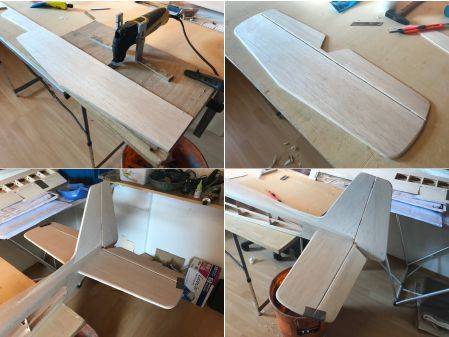

07.09.2022 - zum Beplanken der Oberseite wird der Flügel wieder, zusammen mit der Hilfsleiste 10x10mm auf den Bauplan aufgelegt und mit einigen Stecknadeln fixiert. Die Nadeln bitte nur an die Stellen verwenden, wo diese nach dem Beplanken wieder entfernt werden können. An der ersten Flügelhälfte werden wieder die Endleisten- und Nasenleistenbeplankungen aufgezogen, in der der gleichen Vorgehensweise, wie schon an der Unterseite. Nachdem die Klebestellen trocken sind, kann in der gleichen Art die zweite Flügelhälfte oben beplankt werden. Die beiliegenden Randbögen werden aus 2 Teilen zusammengeklebt und mit Schraubzwingen gespannt. Ich zeichne diese gernen nach dem Außenprofil vom Flügel an und schleife diese schon mal an der Schleifscheibe vor. Dann erspare ich mir einige Arbeit zur Fertigstellung der Randbögen. Nun können auch schon mal die Rumpfseitenteile auf das Baubrett geheftetet und zusammen geklebt werden. Im vorderen Bereich werden an den Ränder Dreikantleisten angeklebt und mir Stecknadeln gesichert. Im hinteren Bereich kommen die 5x5mm Balsaleisten zum Einsatz. Mit den beiliegenden Spanten und Innenteilen vom Rumpf wird gleich kontrolliert, ob diese passen. |

|

|

08.09.2022 - die Randbögen habe ich in den Bauräumen schon mal grob in Form gebracht. Dort habe ich eine große Schleifscheibe mit Absaugvorrichtung. Heute werden dann die Randbögen an die Flügelenden angeklebt und mit Klebeband gesichert. Dann geht es auch schon an den Rumpf. Das Servobrett wird zusammen mit den Spanten mit Weißleim zusammengesetzt und auf das erste Seitenteil geklebt. Bitte das Brett für die Flügelverschraubung nicht vergessen! Unter Angabe von Weißleim folgt dann das zweite Seitenteil. Mit einer Zulage und 2 Schraubzwingen wird die ganze Verklebung gesichert, bis diese trocken ist. Im nächsten Schritt werden die Leisten der Rumpfenden innen konisch geschliffen, bis das Rumpfende die Stärke vom Seitenruder hat. Dann können die restlichen Spanten eingeklebt und schlussenlich das Ende zusammen geklebt werden. Mit eingen Wäscheklammern wird die Klebestelle gesichert. Danach können schon die Halbspanten für den Rumpfrücken aufgesetzt und verklebt werden. |

|

|

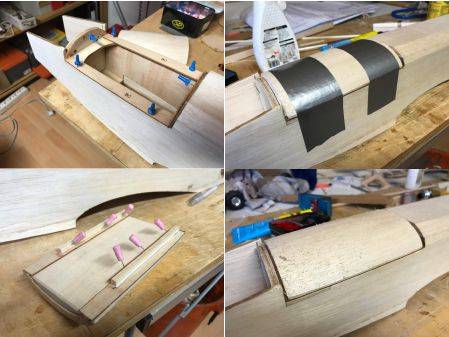

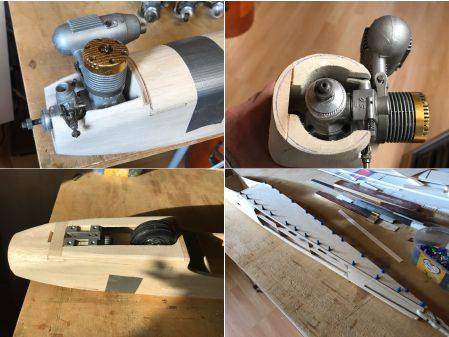

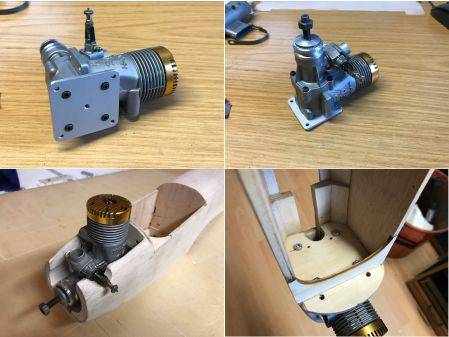

09.09.2022 - mittlerweile ist die Sendung von Peter Aumann eingegangen. Ich habe mir die tollen Schutztaschen für die Kwik Fly und den Middle Stick gegönnt. Da bei mir die Modelle immer beim Transport beschädigt werden und nicht beim Flug, ist dies für mich eine sinnvolle Investition. Der Sendung hat Herr Aumann dann gleich noch eine Motorhaube samt Befestigung als 3-D-Druck für die Wega beigelegt. Sofort nehme ich Maß am Rumpf und freue mich sehr darüber. Ich hatte schon Angst, dass ich die Motorverkleidung mit den beiliegenden Holzteilen herstellen muss. Über das Wochenende werde ich die Rückwandbefestigung für den 6,5er Webra programmieren und fräsen. Daran integriert wird dann gleich die Halterung für das Bugfahrwerk. Da könnt ihr schon gespannt sein. Heute werden dann nur noch die 3 Leisten für den runden Rumpfrücken zugeschnitten und eingeklebt. Danach können auch gleich die 2 vorderen Rumpfdeckel angepasst und angeklebt werden. Für heute ist gut. Es geht noch auf den Modellflugplatz. 12.09.2022 - im Bausatz liegt für die Beplankung für den den Rumpfrücken eine 2mm Beplankung aus 3 Teilen bei und wird vorweg mit Uhu hart zusammengeklebt. Diese ist leider sehr hart und lässt sich auch nach langem Einweichen in Wasser nicht um den Rumpfrücken biegen. Da diese schlussendlich bricht, gehe ich so vor, wie es mich schon viele Jahre Modellbau gelehrt haben. Für die Beplankung wird nun ein ausgesuchtes 2mm Brett gewählt, welches sich auch biegen lässt. in 2 Teilen werden diese rechts und links an die Rumpfseitenteile geklebt. Nachdem die Klebestellen trocken sind, lassen sich die Beplankungen, nachdem diese genässt sind, ganz leicht um den Rumpfrücken ziehen. Da sich in der Mitte ein Holm befindet, bietet sich dieser als Trennstelle an. Auf diese Art ist in kürzester Zeit der Rumpfrücken beplankt und es bleibt noch genügend Zeit die Schlitze für die Scharniere in das Seiten- und Höhenleitwerk zu fräsen. Dieses geschieht wieder mit meiner tollen Maschine, über die ich schon oft berichtet habe. |

|

|

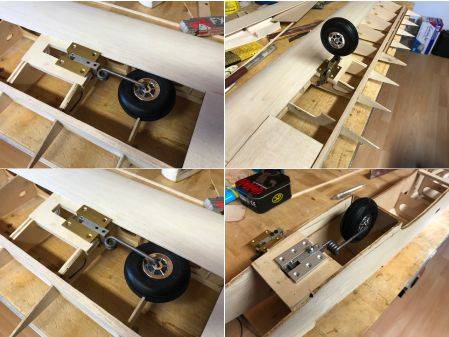

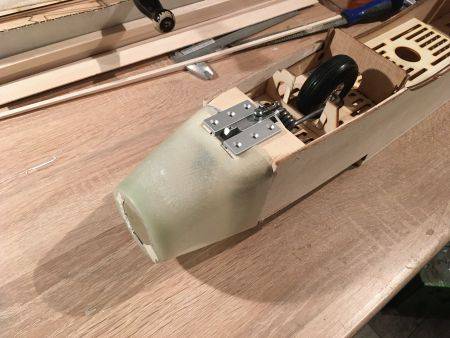

17.09.2022 - nachdem nun schon einige Kollegen wieder nach dem Stand der Wega nachgefragt haben, melde ich mich kurz, um Bericht zu erstatten. Die Rückwandbefestigung für den 6,5er Speed ist gefräst und wurde schon mal mit dem Rumpfspant verbohrt. An der Rückseite vom Motorspant wurden M4 Einschlagmuttern eingesetzt. Hinter die Rückwandbefestigung kommen Distanzen mit 12mm Länge. Nachdem der tolle Rahmen von Aumann mit dem Motorspant verschraubt wurde kann die Motorhaube schon mal angepasst werden. Der Winkel für das Bugfahrwerk wurde auch schon gefräst und wird dann noch mit der Rückwandbefestigung verschraubt. Mehr darüber später. 11.11.2022 - pünktlich zur 5. Jahreszeit melde ich mich wieder, um über den Stand der Wega zu berichten. Der Tragflügel ist flugfertig und wurde beiseite glelegt. Im Rumpf wurden die Rudermaschinen samt Bowdezüge eingebaut und der Rumpf wurde, nach dem Aufsetzen vom Rumpfboden, mit Gewebefolie bespannt. Aus Festigkeitsgründen sehe ich das so vor. Nach dem Bespannen wurde die Oberfläche mit Azeton entfettet und die tollen Flügelübergänge aus 3D-Druck mit Uhu Plus angeklebt. Dazu wurden an der Tragflügelunterlage ein Klebeband aufgeklebt. Nach dem Aufsetzten der Tragflächen wird der 3D-Druck angeklebt und kann schön an der Klebesfläche vom Klebeband angeklebt werden. Nach dem Aushärten wurde der komplette Rumpf dünn mit oranger Kunsharzfarbe gestrichen. Ebenso erhält die Motorhaube 2 Anstriche. |

|

|

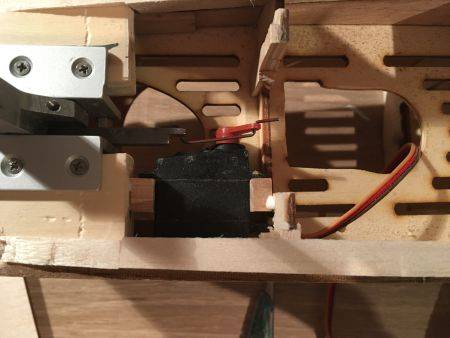

08.12.2022 - die Flugsaison ist für dieses Jahr vorbei und wir befinden uns meist in den Baurämen. Die Wega ist mittlerweile fertig gestellt. Die letzten Kleinarbeiten haben sich nun doch recht lange hingezogen. Da das Modell kopflastig war, wurde der Empfangsakku nach hinten verlagert. Das lenkbare und einziehbare Bugfahrwerk hat es auch noch in sich gehabt. Da ich die Bowdenzüge falsch angeordnet habe konnte ich das Seitenrudersevo nicht gleichzeitig zum Anlenken vom Bugfahwerk benutzen. Daher fand vorne noch ein Servo Platz. Nun ist es aber endlich geschafft. Die Wega wurde eingelagert und warten auf den Erstflug in 2023. Darüber werden ich dann noch natürlich an dieser Stelle noch berichten. Eine neue Baustelle liegt bereits wieder auf dem Bautisch. Der Winter ist lang und was gibt es Schöneres als den Modellbau. Euer Gerhard. |

|

|

Siehe auch nachfolgende Berichte vom Bau der Modelle von Aumann-rc. |

- Details

- Geschrieben von Gerhard Kenner

- Kategorie: Bauberichte

- Zugriffe: 4773

|

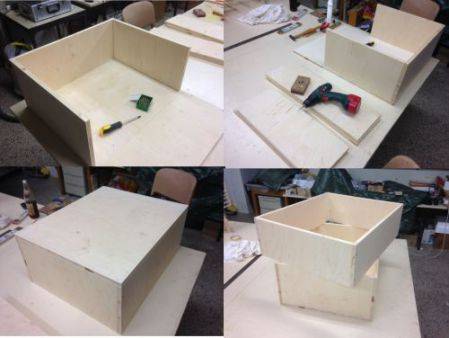

Wir bauen eine Tiefziehbox. Nachdem wir nun doch 3 Kollegen an der Zahl sind, welche einen Eigenbau von einem Jet herstellen und dafür Kabinenhauben benötigen, ist es an der Zeit eine Vorrichtung herzustellen, um diese selbst zu ziehen. Auch werden immer wieder Abdeckungen für Rudermaschinen, Hauben für die Hubis oder sonstige Tiefziehteile benötigt. Unsere Tiefziehformen sind weitgehend hergestellt. Wir gehen den Bau der Vorrichtung also an. Mehrere Stunden habe ich schon am Internet, mit der Suche nach Lösungen zugebracht. Doch so eine richtige geniale Idee habe ich bislang noch nicht gefunden. Bei vielen Lösungen ist ein Backofen im Spiel, oder es wird mit dem Heißluftfön gearbeitet. Das soll bei unserer Lösung nicht der Fall sein. Ich habe mir das mal in einem Stockacher Profiunternehmen angeschaut. |

| Funktion einer Tiefziehvorrichtung.

Die Tiefziehform wird in einen Kasten am Boden eingelegt und kann dann hochgefahren werden. Das Tiefziehmaterial wird in einen Rahmen eingespannt. Heizstrahler, mit ca. 4 KW, fahren über dasTiefziehmaterial und bringen diese auf die notwendige Temperatur. Dies funktioniert über eine voreingestellt Zeit. Die Heizstrahler fahren zurück und das Tiefziehmaterial wird aufgeblasen. Die Formfährt nun nach oben, unter das aufgeblasene Tiefziehmaterial. Dann wird im unteren Kasten das Vakuum gezogen und das Tiefziehteil ist fertig. Sieht eigentlich recht einfach aus. Es sind jedoch einigen Stunden Überlegung notwendig, bis ich einen Ansatz für die Vorrichtung habe. Diesen möchte ich nachfolgend schildern, indem wir die Vorrichtung bauen. Stückliste für den Nachbau. |

| 24.01.2016 - 3 Heizstrahler sind bei Amazon bestellt. Jeder Heizstrahler hat 1600 Watt und kostet nur 20 Euro. Kurz nach der Bestellung bekomme ich schon den Bescheid,dass die Strahler auf die Reise geschickt wurden.

26.01.2016 - die Zeichnung für die Vorrichtung ist erstellt. Platten mit 600 x 500 mm sollen verarbeitet werden können. Das sind so die Standardmaße, welche im Handel erhältlich sind. Eine Stückliste für die Materialzuschnitte ist vorhanden. Heute Abend geht es in den Baumarkt. Dort werden die Zuschnitte für den Unterkasten und den oberen Aufsatz zugesägt. Ich bin mir über die Stärke noch nicht ganz schlüssig. Das werde ich aber nach Gefühl entscheide n, wenn ich das Material in den Händen halte. Die Zuschnitte wurden im Baumarkt erstellt und ich bringe diese gleich in die Bauräume. Ich schaue kurz ob die Maße stimmen und kann es dann aber nicht lassen, die Teile gleich zusammen zu kleben. Zusätzlich werden einige Bohrungen für die Verschraubungen gesetzt und diese mit Spaxschrauben verschraubt. Da die Box ja nur auf Unterdruck belastet wird, reichen 3 Schrauben pro Kantenlänge. Danach wird der äußere Rahmen um die Box zusammen gesetzt und verschraubt, damit diese winklig ist. Der Rahmen hat 2 mm Luft und lässt sich auf der Box verschieben. Gleich teste ich meine Idee,hebe die Box im Rahmen an und lasse diese wieder absinken. Aufgrund der Luftverdrängung sinkt diese langsam ab. Diesen Effekt möchte ich für das Aufblasen vom Tiefziehteil nutzen. Pro 100 mm Verfahrwegwerden ca. 30 Liter Luft verdrängt. Das sollte reichen, um dieTiefziehfolie aufzublasen. 27.01.2016 - heute wird das Lochblech im Betrieb auf Maß geschnitten. Dann kann es heute Abend weitergehen. Und so ist es dann auch. Das zugeschnittenen Lochblech wird entgratet und kommt dann auf die untere Box. Das Blech wir späterdann mit Silikon auf die untere Box geklebt. Nun wird am unteren Rand eine 36mm Bohrung für den Staubsauger gebohrt. Die geschieht mit der Lochsäge. Ein bisschen nachfeilen, dann passt auch schon der Staubsauger in die Bohrung. Nun starten wir gleich mal eine Versuch. Eine Styroporplatte mit 20mm wird auf den Rahmen gelegt und der Staubsauger eingeschaltet. Die Platte biegt sich durch und ist dann mit eine Knall entzwei. Das Vakuum scheint auszureichen, um die Kabinenhaube tiefzuziehen1 |

|

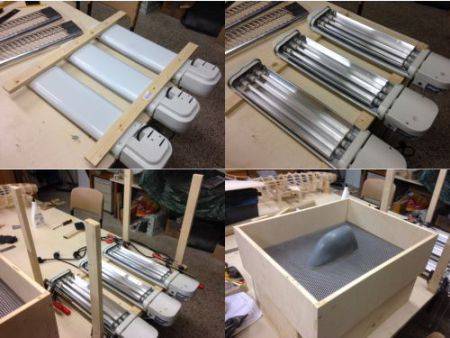

| 05.02.2016 - die Strahler sind mittlerweile eingegangen. Um die gesamte Wärmeabstrahlung zu erhalten, werden zuerst die Abdeckungen aus Alu demontiert. Zuerst wollte ich die Konstruktion mit Stahlrohren herstellen. Die Heizstrahler sind leicht und mit Holz geht es schneller. Die Heizstrahler werden auf die Fläche von 600mm x 500mm vermittelt und Rückseitig mit dem Holz verschraubt. Dazu werden die Blechschrauben herausgeschraubt und diese durch längere Schrauben ersetzt. Nun kommen an die Latten 4 Füße dran und werden an den Ecken mit Kontenverstärkungen aus 3mm Sperrholzbeidseitig verstärkt. Die Füße habe ich vorerst 100mm länger hergestellt, damit ich notfalls die Füße nochmals absägen kann. Die Strahler sind somit 100mm über der Kunststoffplatte angeordnet. Die genau Lage werden dann durch Temperaturmessungen ermittelt. Dazu habe ich mir schon ein Infrarotmessgerät besorgt. Leider kann ich das Gestell nicht fertig stellen, da ich leider nicht genug Material eingekauft habe. Nicht so schlimm. Ich muss sowieso noch mal in den Baumark und Silikon für das Lochblech und Scharniere für die Blechrahmen besorgen. Für heute können die Teile trocknen und derTisch bleibt belegt, auch wenn wir besprochen haben, nach dem Bauen die Tische wieder zu räumen für die Kollegen.

11.02.2016 - die Tiefziehvorrichtung steht unter dem Bautisch und ich warte noch auf 2 Stahlrahmen, welche beim Laserschneiden sind. Die Zusage habe ich für Ende dieser Woche. 4 Schnellspanner muss ich noch besorgen.Dann kann der Rahmen mit den Kasten verschraubt werden und demersten Tiefziehversuch steht nichts mehr im Wege. Heute habe ich die Tiefziehform für die Kabinenhabe der Cleanys fertig gestellt und Andreas hat seine für Panther auch schon einige Tage fertig. Passende Tiefziehfolie habe ich im Baumarkt gefunden. Dort gibt es Polycarbonat in Rollen. Die Folie ist 1,25 Meter breit und kann Endlos gekauft werden. Für unser Plattenformat von 600x500mm also ideal. Der Preis ist auch gut. Jetzt muss sich die Folie nur nochgut tief ziehen lassen. Aber das werden wir noch sehen. 16.02.2016 - heute habe ich die Rahmen vom Laserschneiden bekommen. Die haben gerade mal 50 Euro gekostet. Da kann man nicht meckern. An einem Rahmen werden 3 Bohrungen pro Kante gebohrt und diese gesenkt. Anschließend wird der Rahmen mit Silikon auf den Holzrahmen geklebt und mit den Senkkopfschrauben verschraubt. Senkt man den oberen Rahmen nun ab, liegt dieser schön auf den unteren Kasten auf. Dazwischen kommen dann noch später die Dichtgummis,damit alles schön dicht ist und das Vakuum gut gezogen werden kann. Den oberen Rahmen und die Schnellspanner nehme ich mit nach Hause, um noch die Gewinde anzubringen. Dann können bei nächsten Mal die Schnellverschlüsse noch mit dem Holzrahmen verschraubt werden. Dann steht dem ersten Tiefziehversuch nichts mehr im Wege. Ich bin schongespannt! |

|

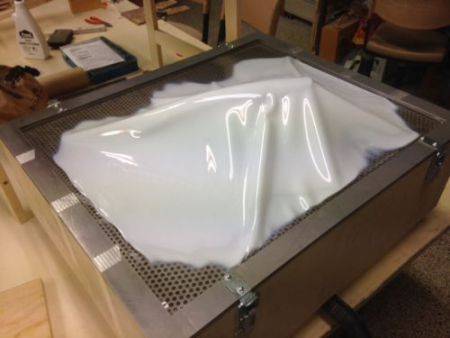

| 20.02.2016 - Die Schnellverschlüsse hatte ich zu Hause montiert. Bei OBI hatte ich eine PET-Folie von der Rolle gekauft.1,25 Meter breit von der Rolle - sehr preisgünstig - aber leider nichts zum Tiefziehen. Bis 170 Grad ist die Folie transparent, dann schlagartig wird die Folie milchig. Zudem ist der Rahmen stirnseitig nicht dicht. Daher kann kein Vakuum gezogen werden. Das Ergebnis ist unten zu sehen. Kabinenhaube ist dies keine, aber vielleicht kann das Teil als Berglandschaft bei den Eisenbahnern verwendet werden.

Abhilfe: über das Wochenende wurden in den oberen Rahmen Bohrungen gesetzt und in den unteren Rahmen je 4 Gewinde pro Seitenlänge gesetzt. Damit kann nun die Folie zwischen den beiden Rahmen zusammengespannt werden und ist nun sicherlich dicht. Über das Internet habe ich 10 Platten Vivac bestellt. Auch hier lohnt sich der Preisvergleich. Wenn das Material da ist starten wir zum nächsten Versuch. 22.02.2016 - der nächste Tiefziehversuch schaut schon besser aus. Der Rahmen ist nun dicht, da die Folie nun mit mehreren Schrauben zusammen gehalten wird. Der nächste Zug erfolgt mit weniger Temperatur. Nach ca. 40 Sekundensind 160 Grad erreicht, die PET-Folie hängt gleichmäßig durch, der obere Formkasten wird abgesenkt, die Folie wird leicht aufgeblasen, die Strahler lassen wir weiter an, der Staubsauger wird eingeschaltet, mit einem Schlag liegt die Folie an denTiefziehformen an. Das sieht doch schon wesentlich besser aus. An zwei Stellen haben wir noch die Verfärbungen. Da war es wohl noch zu heiß. Vielleicht ist dies auch durch das Aufblasen geschehen. Vielleicht sollten die Heizstrahler doch weggefahren werden. Ich denke, da müssen wir noch ein bisschen üben. Mit dem Ergebnis von heute können wir doch zufrieden sein. Parallel habe ich einige Vivac - Platten über das Internet bestellt. Die sind zwar etwas teurer,jedoch lassen sich die Folien leichter tiefziehen. Zeitgleich hat sich unser Kollege Berthold aus Österreich gemeldet. Sein Hinweis bestätigt unser Ergebnis. Hallo Gerhard, PET kristallisiert und wird weiß. Wenn man die Folie beim Extrudieren schnell abkühlt, bleibt sie amorph. Zusätzlich werden diese Materialien modifiziert, damit sie nicht so schnell kristallisieren. Billiges Folienmaterial aus PET ist spröde und kristallisiert sehr schnell. Gutes Material wäre ein Flaschenmaterial, doch das ist den meisten Folienherstellern zu teuer. Woraus die Folie hergestellt wird, wird Dir keiner sagen und das kannst Du mit Hausmitteln nicht feststellen. Sehr gute Folien kommen von Octal (Material nennt sich D-PET). Die Folien sollen irre transparent sein, extrem schlagzäh und stippenarm. Das ist so ein Flaschenmaterial. Der Kunde stellt den Rohstoff selbst her, haben wir bislang noch nicht gesehen. Wenn Du mir sagst welche Formate bzw. Folienstärken relevant sind, könnte ich einmal vorsichtig einen Bedarf anmelden. Das zum Thema PET. Auf keinen Fall sollte das gute alte PVC aus den Augen verloren werden. Einfacher als PVC wird es nicht gehen. In BW haben wir gerade eine Anlage geliefert zu einem PVC Verarbeiter. Den Produktionsleiter kenne ich gut. Vielleicht kannich auch da was organisieren. Da könntest Du mit dem PKW hinfahren. Ach ja zumThermoformer: Transparente Folie, schwarze Form und IR-Strahler = nicht gut. Die Form soll kalt bleiben. Seht, dass die IR-Strahlungnicht auf die Form trifft. LG, Berthold |

|

| 27.02.2016 - nach den letzten Tiefziehversuchen habe ich mir noch einige Gedanken gemacht und gehe heute die Änderungen an. Da sich beim Tiefziehen das 3mm Stahlblech durchbiegt, habe ich in der Mitte noch eine Abstützung angebracht. Die Schrauben vom Rahmen wurden ersetzt durch Gewindestifte. Diese wurden mit Locetide eingeklebt. Nun kann die Tiefziehfolie schön zwischen die Schrauben eingelegt werden, der Rahmen wird aufgesetzt und mit Flügelmuttern kann dieser verschraubt werden. Es reicht,wenn diese nur leicht angezogen werden. Ich habe mir eine digitale Zeitschaltuhr besorgt. Diese wird programmiert auf 30 Sekunden. Im Geschäft haben wir gerade Probeläufe von einer Extrusionsanlage. Da wurden PET-G Platten gefahren mit 0,6mm. Mit solchen Platten werden heute die Kabinenhauben für die Cleany gezogen. Und das Ergebnissieht heute schon besser aus.

Ablauf - der Strom der Heizstrahler wird zeitgleich mit der Zeitschaltuhr gestartet - nach 30 Sekunden werden die Heizstrahler ausgeschaltet - die Distanzen zum Oberteil hin werden gezogen und das Oberteil senkt sich langsam ab. Dabei wird die Folie aufgeblasen - nun wird der Staubsaugereingeschalten und mit einem Schlag liegt die Kabinenhaube an der Form an. In den Radien kann mit einem Heißluftfön noch ein bisschen erwärmt werden. Dabei legt sich die Folie dann an die Form an. Nachdem die Haube ausgekühlt ist kann der Rahmen geöffnet werden und die Haube kann von Kern getrennt werden. Das Ergebnis kann sich sehen lassen. Was mir noch nicht ganz gefällt sind die 5mm Bohrungen im Lochblech. Beim nächsten Versuch habe ich die Folie 10 Sekundenlänger länger unter den Heizstrahler belassen. Dann liegt die Folie gleich an der Tiefziehform an, jedoch gab es ein Loch am Lochblech, durch welches Luft in das Vakuum dringen konnte. Hier werde ich noch einfeinmaschiges Gitter besorgen, welches auf das Lochblech aufgelegtwerden kann. Ich denke jedoch , damit ist der Bau der Tiefziehvorrichtungbeendet und wir können zukünftig unsere Hauben selbst ziehen. |

|

- Details

- Geschrieben von Gerhard Kenner

- Kategorie: Bauberichte

- Zugriffe: 4020

| Hier geht es zum Berichtsende |

|

Gerhard baut den Middle Stick. Da ich in der letzten Zeit mit Herr Aumann geschäftlich zu tun hatte, habe ich mir kurzerhand einen Bausatz von seinem Middle Stick beschafft. Auf dem kleinen Karton ist die Abbildung von meinem zukünftigen Flieger schon mal zu sehen. |

|

|

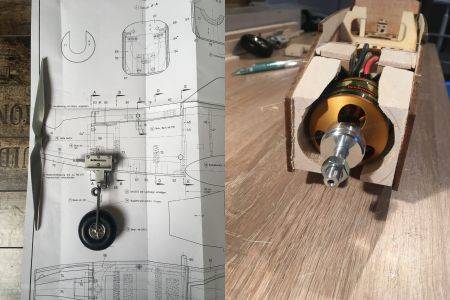

19.02.2021 - beim Öffnen vom Bausatz sind alle Teile platzsparen in den Baukasten gelegt. Nachdem ich diese herausgenommen habe, fallen schon einige geläserte oder gefräste Teile heraus. Die Einzelteile wieder an seine Stelle zu legen, schaffe ich nicht mehr. So werden eben erst mal alle Teile ausgelöst und die vom Rumpf finden schon mal den Platz auf dem Baubrett. Alle Einzelteile von Flügel und Leitwerk belasse ich im Baukasten. Bis auf einige Reststück der Sperrholzabfälle wandert der Abfall in den Restmüll. Im Bausatz ist eine Tüte mit einigen Kleinteilen, das lenkbare Bugfahrwerk und das Hauptfahrwerk aus Federstahl dabei. Ebenfalls liegt der Bauplan und die Baubeschreibung dem Bausatz bei. Für den Bau vom Rumpf stelle ich gleich fest, dass ich den Bauplan beiseite legen kann. Für die ganz schnellen Kollegen hat Herr Aumann einige Explosionszeichnungen beigelegt. Da alles am Rumpf in Steckbauweise ausgeführt ist, sollte der Zusammenbau kein Problem darstellen. Auf der Explosinszeichnung finde ich auch gleich den Hinweis, dass das Bugfahwerk und die Motorbefestigung mal vorab gebohrt und montiert werden sollten. So gehe ich dann auch vor. |

|

|

24.02.2021 - da kein Flugwetter ist und uns Corona noch in Schach hält, kann der Rumpfbau beginnen. Die Seitenteile werden zusammen geklebt und auf das Baubrett geheftet. Parallel kann die Bodenplatte schon mal auf das Baubrett mit einige Stecknadeln fixiert werden. Die Spanten werden rechtwinklig in die forgesehenen Schlitze geklebt. Hierzu verwende ich Weisleim. Entgegen dem Bauplan hat Herr Aumann eine Bodenplatte im Rumpf vorgesehen. In der Platte sind schon die Aussparungen für die Rudermaschinen vorhanden. Passende Rudermaschinen bestelle ich noch schnell bei D-Power. Mit diesen Rudermaschinen haben wir im Verein bislang gute Erfahreungen gemacht. Für den Einbau der Bodenplatte, kann diese diagonal von vorne eingeführt werden. Weisleim wird angegeben und die Platte mit einige Stecknadeln in Position fixiert. Dann können auch gleich die beiliegen Einschlagmutter an der Tragflügelbefestigung eingeklebt und eingepresst werden. Für soche Verklebungen verwende ich immer Uhu-plus. Für die Hauptfahrwerke sind in der Bodenplatte Aussparungen vorhanden. Damit das Fahrwerk vernünftig hält stelle ich aus dem Reststücken vom Sperrholz kleine Formteile her. Die werden als Verstärkung eingeklebt. Nun finden die 2 Seitenteile ihren Platz am Rumpf. Wieder mit Weisleim werden zuerst das eine, dann das andere Seitenteil angeklebt und mit Stcknadeln gesichert. Da die Bodenplatte die Geradheit vorgibt mach ich mir keine Gedanken, ob der Rumpf gerade wird. Nach dem Trocknen können die Fahewerke montiert werden und der Rumpf schon mal auf die Beine gestellt werden. |

|

|

04.03.2021 - mittlerweile wurden die Einzelteile vom Höhen - und Seitenleitwerk zusammen geklebt. Die Position der Scharniere wurde angezeichnet und mit meiner Profi - Schlitzfräse gefräst. Ich bin immer wieder erstaunt, wie toll das klappt. Heute sind die Rudermaschinen von D-Power angekommen und finden gleich den vorbereiteten Platz im Rumpf. Die Bowdenzüge für Höhen - und Seitenruder werden eingezogen und an einige Stellen mit Uhu - plus verklebt. Momentan ist Regen angesagt. Morgen geht es weiter. Die gute Oracover ist angekommen und so kann der Flieger auch gleich bespannt werden. Es gibt zwar günstigere Folie auf dem Markt, aber bei der Bespannung ist gerade das Beste gut genug. Schon so oft habe ich mich über Modelle geärgert, welche nach kurzer Zeit Runzeln bekommen haben. |

|

| Für das Design können die Folienschnitte von Aumann verwendet werden.Da ich selbst einen Plotter habe, stelle ich diese selbst her. Nach dem Verzieren wird das ganze Modell mit einem 2K-Lack versiegelt. Damit ist die Folie geschützt gegen den Kraftstoff. |

|

|

10.07.2021 - Da es bei mir dann immer noch eine Weile geht bis der Flieger in die Luft kommt, sind nun schon wieder einige Monate vergangen. Doch heute ist es endlich soweit. Die Tankstatin wird eingepackt und es geht auf das Fluggelände. Erst mal muss der Wankelmotor einlaufen. Von Hand den Motor anschmeißen klappt nicht. Daher kommt heute ausnahmsweise mal der Anlasser zum Einsatz. Mit aussreichend Sprit im Brennraum spring der Wankel an. Es braucht nun einige Zeit bis die Düsennadel die richtige Einstellung hat. So laufen erst mal 2 Tankfüllungen durch den Motor. Da der hoch drehende Kreiskolben sehr durstig ist, braucht der Motor nur einige Minuten, bis der Tank leer ist. Bei der dritten Tankfüllung erfolgen nun schon einige Rollversuche und diese enden immer kurz vor dem Abheben. Dann ist es soweit. Der Tank ist voll und nach wenigen Metern hebt der Middle Stick ab. Der Flug ist dann eher Routine, da der Flieger recht gutmütig ist. Rollen erfolgen, wie an der Schnur gezogen. Bei den Aufwärtsfiguren muss zuvor Anlauf genommen werden. Da kann aber sicherlch mit der Steigung vom Prop noch etwas nachgebessert werden. Ansonsten bin ich mir derm Ergebnis sehr zufrieden. Der Modellbau mit dem tollen Bausatz hat richtig Spaß bereitet. Kurz gesagt, der Middle Stick von Aumannn kann mit gutem Gewissen weiter empfohlen werden. Die jungen anwesenden Kollegen haben nun auch mal einen Wankel im Betrieb gesehen. Das Modell mit dem Wankelmotor ist in dieser Ausführung sichlich kein Altagsflieger. Aber zu besonderen Anlässen, kann der Middle Stick mit seinem 30 Jahren alten Wankel glänzen. Euer Gerhard. |

|

|

Siehe auch nachfolgende Berichte vom Bau der Modelle von Aumann-rc. |

- Details

- Geschrieben von Gerhard Kenner

- Kategorie: Bauberichte

- Zugriffe: 7885

| hier geht es zum Berichtsende. |

|

Tobias wird sich mit seinem Bau der elektrischen Kwik Fly immer mal wieder melden. Sein Bericht wird dann immer blau dargestellt. Auch Micha hat noch einen Teilesatz der Kwik Fly aus längst vergangenen Zeiten. |

|

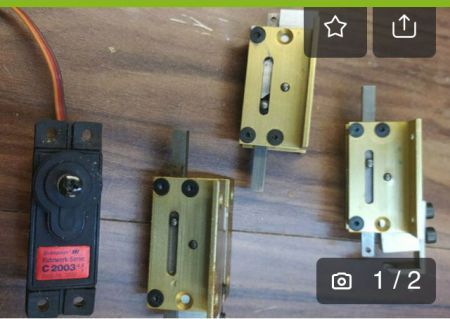

Wir bauen eine Staffel Kwik Fly. Unser Kollege Tobias konnte es nicht abwarten. Er hat sich bei Aumann selbst einen Bausatz bestellt und auch schon mit dem Bau begonnen. Er will allerdings seinen Flieger elektrisch ausrüsten. Für den Einbau der Einziehfahrwerke hat er die erste Serie der mechanischen Einziehfahrwerke von Kenner bei Ebay ersteigert. Diese sind 30 Jahre alt und passen recht gut zum Baujahr der Kwik Fly.. Einige Teile zu den ezfw muss ich ihm noch anfertigen. Zwischendurch berichten wir auch über seinen stand beim Bau der MK3. |

|

|

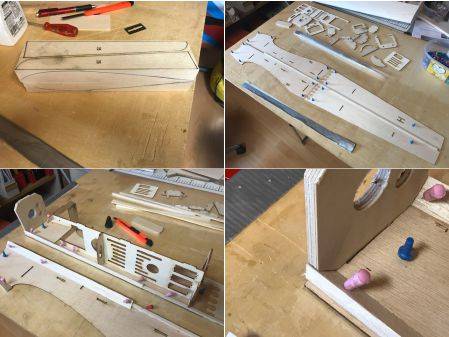

19.12.2021 - Bei der ersten Durchsicht vom Bausatz kommt mir die Machart doch recht bekannt vor. Der Tragflügel kann, wie schon beim Middle Stick, komplett zusammengesteckt werden. Alle Teile passen saugend zusammen. Eine Baubeschreibung ist nicht notwenig. Der komplette Zusammenbau ist auf einer DIN A4 Seite als Explosionszeichnung dargestellt. Abschließend steht auf dieser Seite der Hinweis einfach bei Peter Aumann anzurufen, wenn was unklar beim Zusammenbau ist. Da die Kwik Fly mit starren Fahrwerken geliefert wird, wir aber den Flieger mit Einziehfahrwerke ausrüsten wollen, werden ich nachfolgend auf diesen Punkt genauer eingehen. Ziel ist es, einen Frässatz für den Umbau auf Einziehfahrwerke zu erstellen. Dieser soll parallel mit dem Bau vom ersten Modell entstehen. So starten wir mit dem Bau der Tragflügel.Im Bereich der Räder wird dann an der Balsarippe schon mal eine Aussparung 70mm x 23mm angezeichnet und ausgesägt. Gemäß Bauplan werden 60er Räder verwendet. Der Bauplan vom Tragflügel wird mit Salatöl eingerieben. So wird dieser durchsichtig und es kann so eine linke und rechte Tragfläche gebaut werden. Der Bauplan wird mit Folie abgedeckt und der untere Hauptholm 6x6mm kann auf das Baubrett geheftet werden. Im mittleren Bereich kommt dann gleich noch eine Verstärkung aus der gleichen Leiste drauf. Dann kann, unter Angabe von Weißleim das komplette Gerippe zusammen gesteckt werden. Danach wird das Gerippe, unter Angabe von Leim auf den unteren Holm geklebt. Mit einige Stecknadeln wird der komplette Flügel auf das Baubrett geheftet und kann so aushärten. An der Oberseite wird ebenfalls die mittlere Versärkung 6x6mm eingepasst und angeklebt. Dann kann auch schon der Obere Holm eingeklebt werden. Einige Stecknadeln im Bereich der Rippen dienen zur Sicherung. Die Nasenleisten können nun von vorne, unter Angabe vom Leim, ebenfalls angeklebt werden. Je eine Stecknadel an den Rippen halten die Nasenleiste in Stellung, bis der Leim getrocknet ist. |

|

|

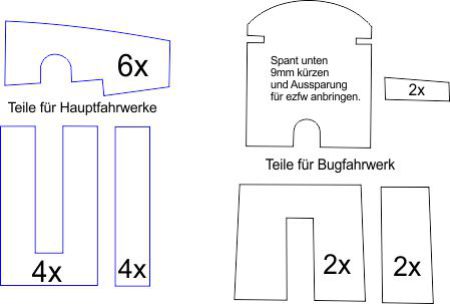

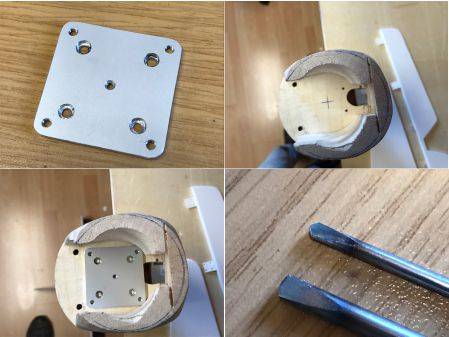

Wenn der Tragflügel trocken ist, kann dieser abgespannt werden. Mit verdünntem Weisleim werden nun alle Klebstellen nachgeleimt und mit dem Finger verstrichen. Dazu dient ein langes Bowdenzugröhrchen auf der Leimflasche. Für heute ist Feierabend. Morgen geht es weiter 23.12.2021 - Einbau der Halterungen für die ezfw am Tragflügel. Ich nutze diese Gelegenheit um einen Frästeilesatz aus Sperrholz zu erstellen. Voraussichtlich ist dieser bald beim Hersteller erhältlich. Die Fräsdaten werden ihm natürlich zur Verfügung gestellt. Nachdem die Teile gezeichnet sind und das CNC-Programm erstellt ist, werden die Teile aus 3mm Pappelsperrholz gefräst. Nun können wir mit dem Einbau der Teile beginnen. |

|

|

Als Auflage für das Einziehfahrwerk wird ein Sandwich aus 3 Sperrholzlagen zusammengeklebt und mit Wäscheklammern gesichert. Da die Auflage für das elektrische, sowie auch das mechanische ezfw passen soll, wird die 3. Lage nur seitlich angebracht. Die passenden Seitenteile werden an 2 Rippen seitlich angeklebt und ebenfalls mit Klammern gesichert. Die Klebestellen werden gut nachgeklebt. Nach dem Trocknen kann nun die Aussparung an der Balsrippe herausgeschnitten und mit einer Feile eben gefeilt werden, bis die Fahrwerksauflage genau passt. Diese wird dann, unter Zugabe genügend Weißleim, angeklebt. Damit ist auch schon eine sichere Auflage für die ezfw geschaffen. Die Kraftübertragung hin zum Hauptholm und der Endleiste ist somit sichergestellt. Wir können nun mit den Bau vom Tragflügel weiter schreiten. Später mehr. |

|

|

25.12.2021 - während der Trockenzeit können schon mal die Servohalterungen für die Querruder zusammen geklebt werden. Mit eingen Stecknadeln werden diese dabei auf das Baubrett gehetfet. Gemäß beiliegender Schablone wird die V-Form am Mittelteil der Tragfläche passend geschliffen. Nun können die Flügel stumpf aneinander geklebt werden. An einer Außenseite vom Flügel werden, gemäß Bauplan, 50mm unterlegt. Die beiliegenden Sperrholzverstärkungen werden, unter Zugabe von reichlich Kleber mit den Holmen verleimt und mit einigen Wäschklammern gesichert. Am unteren Holm können einige Stecknadeln eingedrückt werden. Laut Bauplan werden die Holme am Mittelteil längs geschäftet und verleimt. Da diese 6x6mm Hauptholme aus Balsa sind verspreche ich mir, durch die Verleimung der Holme keine große Festigkeit. Da genügend Sperrholzverstärkungen am Mittelteil vorhanden sind hält das sicherlich auch so. Um die Rahmen der Servohalterung zu verkleben können 4 kleine Nägel durch die Bohrungen gesteckt werden. Dann können die Rahmen passgenau zusammen geklebt werden. Einige Stecknadeln fixieren die Teile gerade auf dem Baubrett, bis die Klebestellen trocken sind. 28.12.2021 - Tobias hat auch mit dem Bau vom Rumpf begonnen. Ich bin schon auf die nächsten Bilder von ihm gespannt. Die Elektroversion unterscheidet sich doch erheblich von der Verbrennerversion. |

|

|

28.12.2021 - auch ich habe heute mit dem Bau vom Rumpf begonnen.Gemäß Bauplan werden die Seitenteile auf dem Baubrett zusammengeklebt. Auf die vorderen Rumpfseitenteile wird abschließend eine 1mm Sperrholzverstärkung mit Weißleim aufgeklebt. Viele Stecknadeln fixieren die Teile bis der Kleber ausgehärtet ist. Zwischendurch geht es mit der Tragfläche weiter. Für die Flügelschrauben werden hinten Füllklötze eingepasst und eingeklebt. Diese liegen dem Bausatz, schon auf Form gesägt, bei. Laut Bauplan sind vorne zwei 6mm Buchendübel vorgesehen. Stattdessen setzte ich 2 Messingrohre, mit einem Innendurchmesser von 6mm, ein. Diese werden mit Uhu plus eingeklebt. Sind die Buchendübel defekt können diese einfach ausgetauscht werden. Beim Bespannen stören die Dübel nicht und werden später einfach eingesetzt. 29.12.2021 - an den Rumpfseitenteilen werden die Dreikantleisten angepasst und bündig mit der Oberkante angeklebt. nach Bauplan werden die Positionen der einzelnen Spanten angezeichnet. Im dicken Oberteil vom Rumpfrücken sind schon passend zu den Spanten die Schlitze gefräst. In diese können die Spanten eingesteckt werden. Morgen werden wir den Rumpf zusammen kleben. Da die Außenkontur von dem Rumpfrücken schon genau die Außenform vom Rumpf hat, ist es fast unmöglich einen krummen Rumpf zu bauen. So meine Vermutung - das werden wir Morgen testen. |

|

| Parallel wird schon mal die untere Beplankung vom Flügel an die Nasenleiste geklebt. Für diese Verklebung verwende ich Uhu hart, da sich dieser Kleber gut schleifen lässt. Von innen trage ich wieder Weißleim auf. Am Stoß in der Mitte habe ich die Beplankungsbrettchen etwas länger gelassen und leicht schräg angeschliffen, damit ich beim Aufziehen der Beplankung auf die Mittelrippen noch etwas nachschleifen kann. Auch hier geht es Morgen weiter. |

|

|

07.01.2022 - zwischenzeitlich sind nun doch einige Tage vergangen. Die Buchführung und der Jahreshauptabschluss mit Umsatzsteuerzahlung hatten Vorrang. Das Finanzamt möchte ja nicht auf das Geld warten. Nun geht es aber wieder zügig weiter. Die Spanten vom Rumpf werden auf den Rumpfdeckel aufgesteckt und mit den Seitenteilen verleimt. Mit einigen Stecknadeln kann an den Dreikantleisten fixiert werden. Während der Trockenzeit wurden am dicken Motorspant 9mm von unten abgetrennt und die Aussparung für das Einziehfahrwerk hergestellt. An den Motorspannt können dann schom mal die 2 Sperrholzverstärkungen für die Tankabdeckung geklebt und mit einige Wäscheklammern fixiert werden. Im nächsten Schritt wird der Rumopfdeckel aufgeklebt. An den Spanten verwende ich Weißleim, an den Dreikantleisten wieder Uhu-hart. Die Verrundung an den Dreikantleisten lässt sich so besser schleifen. Der vordere Verstärkungsspant für die Flügeldübel und der vordere Spant am Tankdeckel werden auch gleich eingeklebt. Für die Halterung vom Bugfahrwerk werden aus Reststücken vom 2mm Sperrholz kleine Teile eingesetzt. |

|

| Die Halterung für das Bugfahrwerk wurde aus den 4 Sperrholzteilen verleimt und wird, nach dem Einpassen auf den Spant und zwischen den Seitenteilen gut verleimt. Vom Drehpunkt des ezfw bis zum Spant sollte eine Maß von mindestens 140mm vorhanden sein, damit das Bugfahrwerk Platz findet beim Einziehvorgang. |

|

|

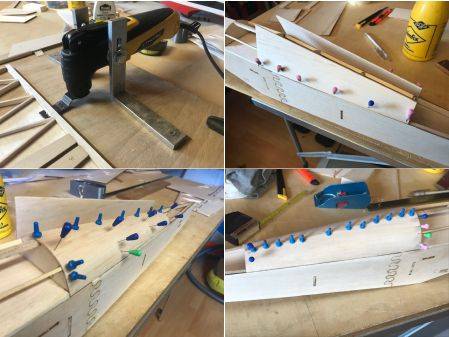

09.01.2022 - der Rahmen für den Tankdeckel wird mit einige Stecknadeln an den Rumpf geheftet und mit Kleber zusammen geklebt. Nach dem Trocknen wird der rund vorgefräste Balsaklotz eingepasst und eingeklebt. Einige Klebebänder pressen den Deckel an den Rumpf. Nach die Klebung getrocknet ist wird von innen die Rumpfseitenwand angezeichnet. Mit 2 Reststücken von den Hauptholmen werden Anschlagleisten zugerichtet und angeklebt. Danach passt der Deckel saugend an den Rumpf. Über die Befestigung kann ich mir noch einige Gedanken machen. Vielleicht verwende ich da einige Magnete, oder der Deckel wird einfach mit Folie angebügelt, nachdem der Tank eingebaut ist. Die untere Beplankung der Tragflächse wird aufgezogen. Dazu verwende ich meistens Patex Kontaktkleber. Mit einem kleinen Flachpinsel wird an der Beplankung und den Rippen Patex dünn aufgetragen. An den Hauptholmen kommt wieder Weißleim zum Einsatz. Nachdem der Kontakkleber abgetrocknet ist kann Rippe für Rippe die Beplankung angedrückt werden. Am Hauptholm leisten wieder zahlreich die Stecknadel ihren Dienst. Von Innen werden nun alle Klebestellen wieder mit verdünntem Weißleim nachgeklebt. |

|

|

10.02.2022 - Heute stelle ich die Federbeine für Tobias her. Die Hauptfahrwerke sind nach Bauplan 70mm lang, gemessen von der Flügelunterkante bis Radachse. Das Bugfahrwerk hat 100mm. Die Räder haben einen Durchmesser von 60mm. Viel Bodenfreiheit die Kwick Fly so nicht. Für die Elektroversion kommen meist größere Propeller zum Eisatz. Daher erhöhe Ich die Beine um 15mm. So passt auch gerade noch das Bugfahrwerk hinein. Eventuell kann auch die Platte noch etwas nach vorne verlagert werden. Morgen wird noch der Lenkhebel hergestellt. Dann kann Tobias seine Fahrwerke auch einbauen. Für das Bugfahrwerk bekommt er noch eine neue Mechanik. Die 30 Jahre alte Mechanik ist nicht für den Längseinbau geeignet. So hat er für die Hauptfahrwerke noch eine Ersatzmechanik. An der Flügeloberseite werden heute noch die 2 Beplankungen an die Nasenleiste geklebt. Dies erfolgt wieder rmit Uhu - hart. Einige Stecknadeln halten die Beplankung wieder in Position. 14.01.2022 - heute geht es mit dem Tragflügel endlich weiter. Trotz schönstem Flugwetter wird die eine Flügelseite auf das Baubrett gespannt. Zahlreiche Stecknadeln werden hierbei verwendet. An den Rippen wird wieder Pattex Kontaktkleber verwendet. Dieser wird mit einem flachen Pinsel oder einen Kunstoffstreifen beidseitig aufgetragen. Auf den Hauptholm wird wieder Weißleim aufgetragen. Nachdem der Kontakkleber abgelüftet ist wird die Beplankung angedrückt. Im Bereich vom Hauptholm kommen zahlreich Stecknadeln zum Einsatz. Ist dieser Schritt erledigt muss der Flügel trocknen. Im Bereich der Querruder werden für die Scharniere die Aussparungen gefeilt. Die untere Beplankung wird an der Hinterkante schräg gehobelt. Dann kann auch schon die obere Endleistenbeplankung aufgesetzt werden. Dies geschieht mit Weißeim, an der Hinterkante wieder mit Uhu hart. Viele Wäschklammern halten die Verklebung an der Hinterkante zusammen. Derweilen werden schon mal die Verstärkungen für die Flächendübel eingepasst und angeklebt. Diese sollten etwas überstehen, dass der Rumpfdeckel daran angestoßen werden kann. Ansonsten wird es dort recht knapp mit den Bohrungen für die Flächendübel. |

|

|

15.01.2022 - mit der zweiten Flüglhälfte verfahren wir gleich. Damit ist dann auch schon die Mittagspause ausgefüllt. 16.01.2022 - heute kann der Tragflügel abgespannt werden. Die restlichen Beplankungen werden eingepasst und angeklebt. Alle Aufleimer werden zugeschnitten und eingeklebt. |

|

|

17.01.2022 - nach dem Mittagsschlaf werden die Beplankungsstöße eben geschliffen. Die Hinterkante wird noch etwas dünner gehobelt und geschliffen. Die Aussparungen für die ezfw werden schon mal ausgeschnitten. Morgen werden die Federbeine dazu hergestellt. Dann kann der Flieger schon auf die eigenen Beine gestellt werden. Als Tank habe ich mir einen von Kavan mit 350ml ausgesucht. Dieser ist schön flach und füllt den ganzen Tankraum aus. Das eingezogene Bugrad hat dabei von unten auch noch Platz. 18.01.2022 - bevor die Randbögen angeklebt werden, können die Querruder schon mal mit der Laubsäge längs eingesägt werden. Abschließend werden die formgefrästen Randbögen angeklebt. Diese passen genau auf die Flügelenden. An dieser Stelle möchte ich ein Lob an den Hersteller vom Bausatz richten. So bereitet der Modellbau Spaß. Nach dem Trocknen werden die Randbögen eben geschliffen und verrundet. Nun können die Querruder entgültig abgetrennt werden. Der Flügel wird nun auf die Seite gelegt und das Federbein für das Bugfahrwerk hergestellt. nach Plan hat dies einen Länge von 130mm. Da ich die Halterung nach vorne gesetzt haben komme ich sogar auf eine Gesamtlänge von 135mm. Dabei findet das 63er Rad im eingefahrenen Zustand noch locker Platz vor dem Spant. 2 Dreikantleisten verstärken noch innen die Halterung vom Bugfahrwerk. |

|

|

Dann können auch schon die Dreikantleisten aus dem Bausatz rechts und links eingepasst und angeklebt werden. Diese dienen später dazu, den Rumpf abzurunden. Wie schon zuvor angesprochen wird der Kavan - Tank mir 350ml verwendet. Als Auflage wir im vorderen Bereich ein 3mm Pappelsperrholz eingepasst. Dieses Brett wird aber erst eingeklebt wenn der Motoreneinbau mit den Einschlagmuttern geschehen ist. 19.01.2022 - heute wird mal ein Goldkopf aus der Vitrine geholt und an die Rumpfnase gehalten. Dem Bausatz liegen rund ausgefräste Teile bei, welche innen in die Nase geklebt und später verrundet werden sollen. Der Motor soll dann immer noch ausreichend Platz haben. Nachdem die Formteile eingepasst sind, werden diese mit ausreichend Weißleim in den Innenraum eingeklebt. Eine Schraubzwinge hält dabei die Rumpfnase in der richtigen Breite. Abschließend wird der untere Deckel angepasst und angeklebt, Nun kann alles ruhen bis der Kleber trocken ist. Es ist wieder mal Zeit mit den Hunden die Gassirunde anzutreten. Bilder dazu folgen Morgen. 21.01.2022 - nun bin ich mal gespannt, ob einer der 5 Goldköpfe in den Motorraum passt. Zuerst wird die Stirnseite plangeschliffen, dann nach dem Sperrholzspant die vordere Kontur angezeichet. Mit ausreichend Zugabe wird die Rumpfschnauze vorgehobelt, dann grob vorgeschliffen. Damit der Motor in die Verkleidung passt, muss kräftig Material heraus geraspelt werden. Und siehe da, nach einiger Zeit und viel Schleifstaub passt der Goldkopf in die Motorhaube aus Balsa. |

|

|

Damit findet nun die Nummer zwei von meinen 5 Goldköpfen seinen vorbestimmten Platz. Im Hintergrund wartet schon einige Zeit der Taurus auf seinen Erstflug. Ich denke, dieses Jahr sollte es doch mal klappen. An der Unterseite wird noch das Balsa ausgespart für das Einziehfahrwerk und am Rumpf die hintere Rumpfabdeckung angeklebt. Damit ich nun weiter mit dem Motoreneinbau komme, muss ich im nächsten Schritt, die Rückwandbefestigung programmieren und cnc-fräsen. Gemäß Bauplan soll der Motoreneinbau ja so erfolgen. Dabei fällt mir auf, dass ich für den Motor noch etwas längere Sonderschrauben beschaffen muss. Diese haben einen Durchmesser von ca. 3,2mm. Ja, dann nehmen wir das Notebook mal mit auf das Sofa. Das geht ja während ich mich vom Ferseher berieseln lasse. |

|

| 29.01.2022 - zwischenzeitlich wurde der untere Rumpfdeckel angeklebt und nebenbei das Höhenleitwerk in Stegbauweise gebaut. Beidseitig wird eine Beplankung mit 1,5mm aufgeklebt. Gepresst wird mit 2 Zulagen. Das Ergebnis kann sich sehen lassen. Das in Sandwichbauweise erstellt Höhenleitwerk ist sehr leicht und dabei verdrehsteif. Mit meiner Spezialsäge werden die Schlitze für die Schaniere gesägt. Das funktioniert sogar in Hartholz wie von Geisterhand. Nach dem konisch hobeln vom Höhenruder und Verrunden vom Leitwerk passt dieses genau in die Aussparung vom Rumpf und zusätzlich liegt das Leitwerk genau in der Flucht vom Tragflügel. Was will man mehr. |

|

|

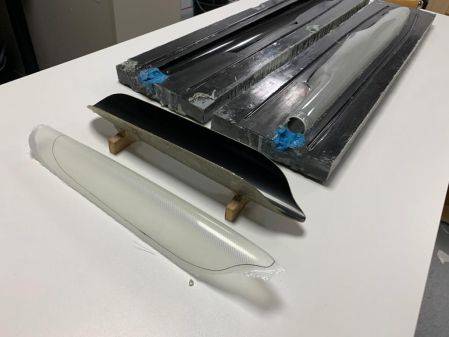

Die el-050 sind fertig gestellt und nehmen schon mal Platz im Modell. Die Längen der Beine entsprechen exakt dem Bauplan. Es sind Kavanräder mit 62mm Durchmesser verbaut. Am Rumpf und in die Tragflügel sind die Mechaniken eingelassen und sind so eben zur Oberfläche. Da ich schon über 30 Jahren mit Einziehfahrwerken zu tun habe, ist der Einbau dieser schon zahlreich erfolgt. Bei den Radschächten baue ich keine aufwendigen Radschächte mehr. Nach dem Ausschneoíden mit dem selbst gebauten Kreisschneider werden lediglich kleine Rahmen aus 3mm Pappelsperrholz hergestellt und von innen auf die Beplankung geklebt. Mit dieser Lösung habe ich gute Erfahrungen gemacht bei schon vielen Modellen. Noch ein Hinweis: damit ich den Hauptholm nicht beschädige, habe ich die Aussparung für die Räder 5mm nach hinten gesetzt. In der Feder sind die Beinchen dann entsprechend nach hinten gebogen. 02.02.2022 - da ich momentan alle CNC-Fräasmaschinen mit Kundenaufträgen belegt habe, komme ich momentan nicht dazu, die Rückwandbefestigung für den Goldkopf zu fräsen. Der Tragflügel wird um die Längsachse ausgewogen. 5 Gramm Blei kommen dazu in den linken Randbogen. Der Flieger soll ja mal geradeaus fleigen. Danach wird dann das Bügeleisen angeheizt, um die Folie aufzubringen. Die Unterseite wird mit roter Oratex - Folie bespannt, die Oberseite mit weißer Gewebefolie. Nachdem die Ruder bespannt sind werden diese gleich mit den Scharnieren angeschlagen. Mit dem alten Lötkolben werden dann die Aussparungen an der Servo- und Radkästen herausgebrannt. |

|

|

05.02.2022 - Stand bei Tobias beim Bau der Kwik Fly Elektroversion. Beim Antrieb habe ich mich für einen Axi 4120/20 mit 465 KV in Verbindung mit einer 12x12 Luftschraube entschieden. Mit einem 6S Akku ergiebt sich hiermit ein maximaler Strom von 34A und ein Schub von etwa 3,8kg. Die Werte wurden mit dem Programm von ecalc berechnet. Schöne Grüße von Tobias |

|

|

| 08.02.2022 - zwischen 2 Serien konnte ich nun endlich mal die Rückwandbefestigung dazwichen schieben. Die Platte besteht aus 3mm Dural. Die Senkungen für die Schrauben sind 2mm tief. Am 12mm langen Gewinde der Schrauben fehlt somit 1mm Gewindegang. Die äußeren 4 Bohrungen sind mit einem M4-Gewinde versehen. Am Motorspant wird die Mittellinie, laut Beuplan angezeichnet. Nun kann die Platte schön nach der mittleren Bohrung aus gerichtet werden. Mit langen selbst gefertigten Drillbohrer können nun die 4 Bohrungen der Platte in den Motorspant abgebohrt werden. Danach werden diese mit dem 4,5mm Drillbohrer aufgebohrt. Der Motor kann nun von vorne eingesetzt werden. Von innen werden 4 Schrauben M4 durchgesteckt und mit der Rückwandbefetigung verschraubt. Ein Blick von vorne lässt uns erkennen, das die Motorwelle genau in der Mitte sitzt. Da ich leider keinen passende Spinner mit 60mm habe, wird dieser gleich bestellt. Glücklicherweise sind ja genug andere Dinge noch zu erledigen an der Kwik Fly. |

|

|

11.02.2021 - ich habe Herr Aumann die CNC-Daten für die Halterungen der Einziehfahrwerke geschickt. Ebenso ein komplettes elektrisches Einziehfahrwerk el-050. Die Sperrholzteile haben wir noch nicht. Stattdessen hat er Tobias einen GFK-Motorhaube und eine Halterung für den Elektromotor und die ezfw aus 3D-Druck gesendet. Peter Aumann hat mir eine Motorhaube aus GFK zur Verfügung gestellt. Hierdurch findet der Motor wesentlich mehr Raum und die Haube kann später abmontiert werden, falls man mal an den Motor heran muss. Zusätzlich hat er mir auch noch einen passenden Motorspant aus dem 3D-Drucker geschickt, welcher perfekt in die Haube passt und auch noch gleich die passende Aussparung für die Fahrwerke von Gerhard hat. Leider habe ich den Holzspant schon verklebt, wodurch ich den 3D-Druck nicht mehr verwenden kann. Bei Bedarf kann ich diesen gerne zur Verfügung stellen. Schöne Grüße Tobias |

|

| 17.02.2022 - hier zwei weitere Bilder der Kwik Fly von Tobias. Nachdem eine Position für das Servo zum Ein- und Ausfahren des Bugfahrwerkes gefunden wurde, konnte dies mittels eines Rundstabs und zwei Z-Biegungen mit dem Fahrwerk verbunden werden. Anschließend wurde die Unterseite verkleidet. |

|

|

17.02.2022 - und ich warte immer noch auf die passenden Spinner. Bei SIG habe ich 10 Spinner in weiß mit einem Durchmesser von 62mm bestellen können. Diese haben eine schöne runde Form an der Nase und sehen so aus, wie die Spinner, welche damals für die Kwik Fly von Graupner geliefert wurden. In der zwischenzeit habe ich einige Sätze der gelaserten Teile von Peter Aumann bekommen. Diese werden gleich eingpackt und an Tobias versendet. Er kann dann diese dann gleich beim Flügelbau verwenden. Danke an Herr Aumann. Das ging ja wirklich flott! In der Zwischenzeit verweile ich mich schon mal beim Dekor. Flügel und Leitwerk sind ja mit Oratex bebügelt worden. Passend dazu habe ich Vinyl-Folienschnitte in rot und grau hergestellt. Diese werden heute aufgebracht. Darauf kommen noch die Schriftzüge. Wenn der Flieger dann mal fertig ist, kommt eine Schicht 2K-Lack drüber. Auf diese Art habe ich die letzten 10 Jahre schon zahlreiche Modelle verziert und tolle Ergebnisse erzielt. Noch heute sehen die Flieger aus, wie am ersten Tag. |

|

|

19.02.2022 - die SIG-Spinner wurden geliefert. Diese haben einen Durchmesser von 63mm und passen toll für den Übergang an der Rumpfschnautze. Die Form entspricht dem Graupnerspinner von damals. Nach einige Nacharbeiten passt auch der Motor samt Schalldämpfer sauber in den Rumpf. Damit ich mit den Kraftstoffschläuchen ausreichend Platz für die Biegung habe, werden kleine Aussparungen in die Sperrholzverstärkung geschliffen. Der 300ccm Tank sitzt auf einem Brett und wird am hinteren Spant angeschlagen. Der Deckel wurde noch hohl ausgespart. So kommt der Tank nochmals einige Miillimeter nach oben und schafft unten so Platz für das Rad vom Bugfahrwerk. Ja, eng zugehen tut es hier schon. Auch der Außpuff hat gerade noch so Platz. Aber schlussendlich passt doch alles. Morgen geht es weiter mit den Bowdenzügen. Dann kann der Rumpf noch mit Oratex bebügelt werden. 27.02.2022 - die Bowdenzüge samt Servos sind eingebaut. Der Rumpf ist mit Oratex bespannt und kann nun lackiert werden. Morgen geht es in den Baumarkt, um Farbe und Lackierzubehör einzukaufen. |

|

|

|

04.03.2022 - Nachdem das Bugfahrwerk komplett eingebaut wurde, konnte der Rumpf verschliffen werden. Vor dem Aufbringen der Folie wird aber noch etwas Feinarbeit notwendig sein. Die Unterseite wurde bisher nur provisorisch angebracht. Hierdurch bleibt mir die Möglichkeit, die Servos für das Höhen- und Seitenruder in den hinteren Teil des Rumpfes einzubauen. Dies wird vom Schwerpunkt abhängig gemacht. Für den Einbau der Fahrwerke hat mir Gerhard einen passenden Frästeilesatz zur Verfügung gestellt. An dieser Stelle nochmals vielen Dank hierfür. Durch diesen lassen sich die Fahrwerke mühelos in die Tragflächen einbringen. Schöne Grüße von Tobias. Hallo Tobias, ich kann den Dank nur an Peter Aumann weiterreichen. Nachdem ich ihm die Daten per Mail geschickt habe, hat er sehr schnell reagiert und Teile hergestellt. |

|

|

| 05.03.2022 - der Motor- und der Tankinnenraum wurde 2x mit Porenfüller gestrichen. Damit dieser spritbetändig ist, wird ein Anstrich Kunstharzfarbe grau aufgetragen. Der Rumpf wurde ja mit Oratex weiß bespannt. Um diesen zu entfetten kommt Nitroverdünnung oder Aceton zum Einsatz. Dies geschieht mit einem Lappen. Danach wird die Folie mit feinem Schmirgel leicht überschliffen. Abgeklebt wird mi 5mm breiten Zierklebeband vom Autolackierer. Um .den weißen Bereich zu schützen kommt noch eine Lage Tesa - Krepp drauf. Mit einem Pinsel wird die Kunstharzfarbe dünn aufgetragen. Dann kommt eine 5cm breite Lackierwalze mit Filzstrukture zum Einsatz. Damit wird die Farbe nochmals dünn aufgetragen. Danach wird gleich das Klebeband abgezogen. Das Ergebnis ist verblüffend, fast wie aus der Autolackierwerkstatt. |

|

| Mit der roten Farbe wird gleich verfahren. Bei dieser Gelegenheit werden die Servoabdeckungen vom Flügel auch gleich gewalzt. Nach 24 Stunden sind die Farben gut durchgetrocknet und die Folienschnitte können aufgebracht werden. Nun hat die Kwik Fly schon das Aussehen vom Vorbild. Wenn es das Wetter zulässt kommt noch auf das komplette Modell 2K-Lack drauf. Doch nun geht es erst mal an den Anlageneinbau. Der Empfänger wurde heute geliefert. Außerdem muss ich erst mal einige Einziehfahrwerke für mich bauen. Die sind schon wieder alle an Kunden geliefert worden. |

|

|

15.02.2022 - Micha ist die meiste Zeit als Monteur weltweit unterwegs. Dabei findet er nach Feierabend immer noch Zeit sich so manchen Bausatz zu bestellen. Zum Bauen kommt er nur im Urlaub. Daher liegt bei Micha daheim noch so manch unberührer Bausatz. So hat er sich vor vielen Jahren einen Teilesatz der Kwik Fly von Radu herstellen lassen. Dieser besteht aus einem Rippensatz und einigen Teilen für Rumpf und Leitwerk. Leisten und Beplankungsmaterial muss ich bereitstellen. Da ich mittlerweile ausreichend Übung beim Bau von diesem Modell habe, stelle ich den Rohbau fertig für Micha. Er will dann das Modell in alter Väter Marnier mit Papier bespannen. Um Euch nicht mit Langeweile zu nerven, werde ich auch nicht allzu viel dazu schreiben. Anstelle von Text stelle ich immer mal wieder einige Bilder ein. So könnt ihr Euch einen Überblick über den Baufortschritt verschaffen. Und dieser geht rasend schnell. Der Rohbau der Tragflügel erfolgt genau nach Baubeschreibung und Bauplan. Für den Einbau der Einziehfahrwerke verwende ich wieder gleichen gelaserten Teile. |

|

| Auch die seitlichen Sperrholzteile passen genau, nachdem ein Loch für die Kabel gebohrt und mit der Schleifleiste etwas nachgeschliffen wurde. .Als Nasenleiste verwende ich eine Hilfsleiste von 4mm Stärke. Nachem die Beplankung aufgezogen wird kommt vorne nochmals eine 4mm starke Nasenleiste dran. Auch wurden schon mal die elektrischen ezfw eingegpasst |

|

| 19.03.2022 - und schon ist die untere Beplankung aufgezogen, Die Rudermaschinenhalterungen wurden zusammen geklebt und in den Flügel eingeklebt. Alle Aufleimer wurden aufgebracht. Morgen geht es weiter mit der Oberseite. |

|

|

01.04.2022 - die Tragfläche ist soweit fertig gestellt und ich habe mit dem Bau der Rumpfseitenteile begonnen. Nachdem alle Leisten dafür hergestellt wurden, geht der Zusammenbau doch recht schnell von der Hand. Bei der ersten KF habe ich den Motorspant mit dem Motor am Rumpf verbohrt. Dies löse ich nun einfacher und bohre die Löcher vorher. Auch will ich für Micha die neuen zugekauften ezfw verwenden. Und glücklicherweise passen auch die Halterungen für diese Mechaniken. Es ist Aprilwetter, das Thermometer ist gefallen und im Hobbyraum ist es mollig warm. Micha, Dein Rohbau der Kwik Fly ist bald fertig! Am nächsten Tag wir der Rumpfrücken aufgeklebt und der Motorspant findet seinen Platz. Danach werden die Leitwerke zusammen geklebt. Auch hierfür müssen erst die Leisten vorbereitet werden. |

|

| 05.04.2022 - beim Einbau der Formteile um den Motor hatte ich bei meiner KF etwas Probleme. Daher gehe ich nun einfacher vor. Der Motor wird eingebaut, dann die Formteile angepasst, bis diese von vorne eingeschoben werden können. Wenn diese passen, wird der Motor abgeschraubt und die Formteile innen in die Seitenteile eingeleimt. Nun kann auch schon das komplette Bugfahrwerk eingepasst werden. Die Halterung wird danach mit dem Rumpf verklebt. Da die zugekauften elektrischen ezfw von D-Power den Motor auf der Seite der Beine haben, muss die Feder weit weg von der Mechanik plaziert werden. Bei meinen Mechaniken kann der Motor auf beiden Seiten montiert werden. Auch mit der Ruückstellung muss ich mir noch was überlegen. |

|

|

26.04.2022 - die letzten Tage wurden noch kleiner Arbeiten erledigt. Montage der Tragflächenbefestigung, Höhen- und Seitenruder ankleben, Servoeinbau, Installation der Bowdenzüge, Einbau der neuen Einziehfahrwerke. Der Rohbau der KF ist somit fertig gestellt und wird diese Woche an Michael übergeben. Er will den Flieger mit Papier bespannen, dann den Finisch mit Spannlack und Farbe vollenden. Über diese Aktion wird er uns sicherlich noch einige Bilder zukommen lassen. |

|

|

Nun kann ich die letzten Handgriffe an meiner Kwik Fly erledigen und wir können dann zusammen zum Erstflug starten. Bis zum nächsten Baubericht. Euer Gerhard. |

|

|

03.01.2023 - Tobias sendet uns Neujahrsgrüße und einige Bilder seiner Kwik Fly. Wir haben uns beim Silvesterfliegen getroffen. Dabei hat er mir schon über den Stand seiner Kwik Fly berichtet. Da das Modell recht kopflastig war hat er noch einige Umbauten der Akkurutsche vorgenommen. Trotz diesem Umbau ist immer noch Einiges an Blei im Heck notwendig. Sein Rat - beim nächsten Mal würde er die Rudermaschinen von Höhe- und Seitenruder in das Heck setzen. Bis zum Beginn der Flugsaison ist es noch einige Zeit. Dann können wir aber auf einige Kwik Fly samt Erstflug gespannt sein. Danke Tobias für Deinen Bericht. |

|

|

Siehe auch nachfolgende Berichte vom Bau der Modelle von Aumann-rc. |

- Details

- Geschrieben von Gerhard Kenner

- Kategorie: Bauberichte

- Zugriffe: 13138

|

Baubericht Strong XL |

|

18.01.2021 - Der Strong XL ist ein 3,2m Nurflügel für den dynamischen Hangflug. Klaus hat schon das ein oder andere Modell vom Hersteller und so kam der Wunsch auf, diesen nachzubauen. Klaus bat mich, die Flächenkerne dafür zu schneiden und der Hersteller war so freundlich, die Flächendaten wie Profile und Abmessungen zur Verfügung zu stellen. Emanuel war auch gleich begeistert und hat signalisiert, er wolle mit Klaus jeweils einen Satz machen und so schnitt ich die Kerne wie gewohnt auf der Styro CNC. Begonnen haben dann zuerst Klaus und ich mit dem Laminieren der Oberseiten der Dreiteiligen Fläche in der noch einigermassen harztauglichen Gartenhütte. Die Flächen wurden mit 160er CFK diagonal unterlegt, mit 0,8mm Abachi beplankt und anschliessend im Vakuum verpresst. Das geht sehr zügig, so dass Klaus nach zwei kurzen Nachmittagen seine drei Teile mit nach Hause nehmen kann. |

|

|

Leider lassen es die Temperaturen meiner unbeheizten Werkstatt Hütte nicht mehr zu, irgendetwas mit Harz zu machen, so dass wir uns besprechen, den Rest beim Klaus zu erledigen. Ein paar Berechnungen später konnte ich ihm eine Excel Tabelle schicken mit dem Belegungsplan für den Holm und die Verbinder. Er hat somit den Innenausbau mit Stegen, Holmen und Steckungen vor sich und startet als zunächst mit den Verbindern. |

|

| Das ging relativ easy und so schlüpften zwei tolle, unzerstörbare Verbinder aus einer einfachen Aluprofilform, für die er dann noch Taschen herstellen wird.

In der Zwischenzeit machte das Projekt die Runde und Toni wollte auch mitmachen und ich dachte mir, ja gut, einer mehr oder weniger, das geht schon auch 😉 Also schnitt ich nochmal zwei Sätze Kerne und legte sie beiseite. Es ging nun an die Überlegungen für den Rumpf, denn der Hersteller macht keine mehr und wir wollten nichts konstruieren und fräsen etc., wobei das schon gegangen wäre, aber nur mit erheblichem Aufwand. Emanuel nahm sich der Thematik an und fragte beim Hersteller an, ob man die Formen dazu ausleihen könnte. Gesagt getan, ein paar Tage vor Weihnachten lag die Form um Keller. Noch schnell eine kurze Besprechung über benötigtes Material und schon ging eine Eilbestellung zu R&G, dass die Feiertage sinnvoll genutzt werden konnten. Alles kam rechtzeitig an und sogleich begannen wir mit dem Laminieren. Zunächst erst werden die Formen mehrfach gewachst und poliert in der Hoffnung, sie gehen wieder auf. Das klappt hervorragend. Wir mussten aufgrund der fraglichen Vorschriften die Werkstatt dann zu mir ins Büro verfrachten, sonst hätten die vier Wochen Leihfrist nicht ausgereicht. Leider war es so nicht möglich, dass wir alle zusammen am Projekt arbeiten können. Das hätte sicherlich viel Spass gemacht. Der Rumpfaufbau ist wie folgt: die Ecken um die Haube und Flächenaufnahme sind mit zwei CFK Rovings ausgelegt und dann anschliessend 4 Lagen 105er Glasgewebe mit 0/45° Ausrichtung. Die vom Hersteller vorgesehene Aufblasen des Rumpfes nutzen wir nicht. Da wäre der Aufwand um ein Vielfaches höher gewesen und zu zweit in der kurzen Zeit unmöglich, auch aufgrund nicht vorhandener Kenntnisse in diesem Bereich. Wir liessen das Harz nach dem laminieren etwa 4h angelieren um die Ränder zu besäumen. Die Trennstelle wurde mit dünnen Harz eingestrichen und schnliessend beide Hälften zusammengefügt. Beim Leitwerk wollten wir optisch was cooles machen und nahmen 160er CFK in 45° als Aussenlage mit 2 Schichten 105er Glas innen. Vor dem Schliessen der Leitwerksform kamen noch zwei Balsarippen rein und Mumpe an die Kanten. Das Ergebnis kann sich sehen lassen 😊 |

|

|

Klar, die Haube war als einfachstes Bauteil wirklich ein Spaziergang. |

|

|

Der erste Abzug war natürlich schwieriger als die nachfolgenden, aber im Gesamten kommen etwa 1h auf Gewebezuschnitt, 3h Laminieren mit Vorbereitung und Form schliessen und anschliessend 1h Wachsen und Polieren pro Rumpf hin. Jetzt sind es noch vier Tage, bis die Formen zurückgeschickt werden müssen und ich entdeckte Reste von silbernem Design Glasgewebe….Das würde doch cool aussehen als Haube.. Na gut, vier Tage = vier Hauben, das passt. Also nochmal Gewebe schneiden, Harz anrühren und los geht’s. |

|

| Das sieht schon ganz nett aus 😊

So wurden vier Rümpfe und vier Leitwerke gezogen, die irgendwann einmal in die Luft kommen werden. Bei Emanuel, Toni und mir dauert das sicher länger, da noch andere Projekte in der Fertigstellung sind. Ich denke wir können den Nurflügel von Klaus am schnellsten in der Luft sehen. Sobald es da News gibt, ergänze ich den Bericht. Ein Dankeschön an Benni für den tollen Bericht. Danke an Klaus und Emanuel. |

- Details

- Geschrieben von Gerhard Kenner

- Kategorie: Bauberichte

- Zugriffe: 6638