| Orlik von den Oldgliders. |

| hier geht es zum Berichtsende. |

|

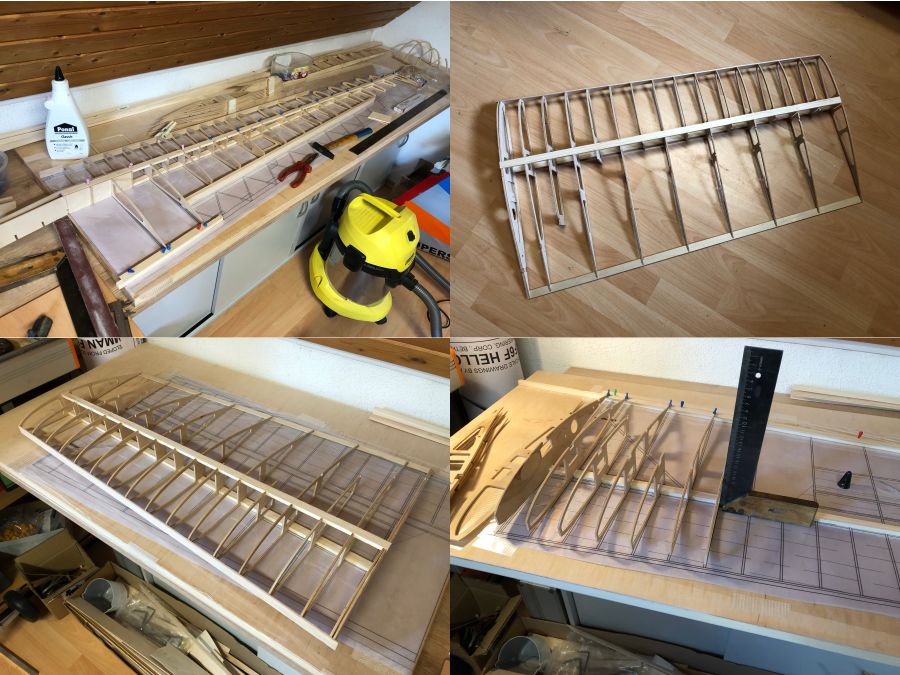

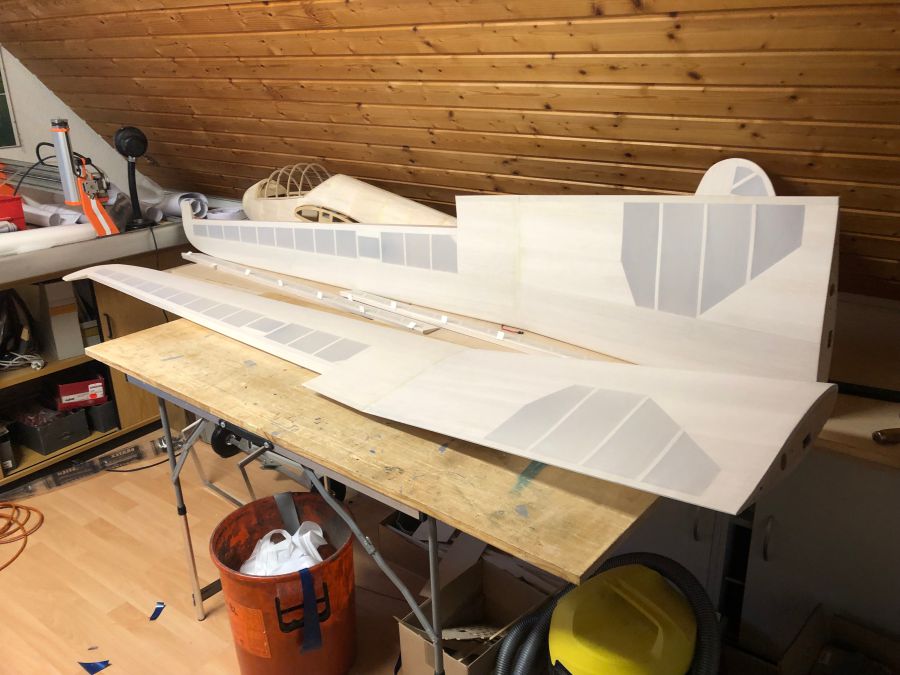

Unser Stefan hat sich 2019 den Bausatz vom Orlik von den Oldgliders im Maßstab 1:3 zugelegt. Eine riesige Kiste mit CNC - gefrästen Teilen ist notwendig um ein Modell mit 5 Meter Spannweite entstehen zu lassen. Einige Male habe ich Stefan besucht, um mich über den Stand vom Modell zu informieren. Mehrere Winter hat Stefan mit dem Bau vom Rumpf zugebracht. Irgendwann hat ihn dann aber die Lust verlassen und er hat das Projekt auf die Seite gelegt. Diesen Herbst hat er mich gefragt, ob ich den Oldtimer fertig bauen möchte. Ich habe wieder mal ja gesagt und damit steht mein Winterprojekt nun fest. Andere Kollegen benötigen für solch ein Mamutprojekt Jahre. Das soll bei mir aber nicht der Fall sein. Da ich Rentner bin kann ich täglich 2 Stunden am Modellbau bleiben und so sollte zur nächsten Flugsaion sich der Orlik endlich in die Luft erheben können. Pünklich zum Herbstbeginn starte ich mit dem Bau der Tragflügel. Im ersten Schritt wird bei den Oldgliders erst mal die Steckung bestellt. Für stolze 200 Euro bekommt man eine Flachsteckung aus CFK mit den daziu gehörenden Steckungsrohren. Passend für längere Tragflügel habe ich mir den 3 Meter Unterbauschränke beschafft und auf einer Arbeitsplatte findet nun ein sehr langes Baubrett seinen Platz. Im ersten Schritt wird erst mal, nach alter Väter Marnier der Bauplan der Tragfläche mit Rapsöl eingeölt. So wird dieser transparent und man kann damit einen rechten und linken Tragflügel bauen. Es sind zwar beine Flüglehälften ausgeplottet, leider sind diese nicht gleich lang. Nun wird erst mal kontrolliert, ob nach so langer Lagerzeit noch alle Teile vorhanden sind. Wir haben Glück. Es sind noch alle Teile vorhanden. Herbstanfang - Für den Tragflügel wird eine 2.5 Meter langer Hauptholm mit einem Querschnitt von 15 x 7mm benötigt. Im Bauhaus wird daher ein Stück feinjähriges Kantholt aus Kiefer besorgt und auf der Kreissäge in dem Bauraum entstehen 12 passgenaue Leisten mit ausreichender Länge. Nach langer Überlegung und Recherche im Internet beginne ich im ersten Schritt mit den Mittelstücken. Als Endleiste verwende ich Flugzeugsperrholz mit den Maßen 12 x 2mm. Diese wird zusammen mit dem Hauptholm auf das Baubrett geheftet. Darauf werden nun senkrecht die Rippen geklebt. die Wurzelrippe wird nur auf den unteren Hauptholm geklebt. Alle anderen Klebestellen bleiben noch lose. Ebenso wird die Knickversärkung nur gesteckt. Der obere Hauptholm wird aufgesetzt und angeleimt, die Wurzelrippen bleiben lose. |

|

| 1, Óktoberwoche - Der Hauptholm vom Außenflügel kann auch schon mal auf das Baubrett geheftet werden. Die Rippen werden nachgefeilt, bis diese passen. Dann können diese auch schon mal auf den unteren Hauptholm geklebt werden. Mit dem Anschlagwinkel wird kontrolliert, ob die Rippen gerade stehen.. Nachdem der Kleber angehärtet ist, kann schon der obere Hauptholm, unter Angabe von Weißleim, aufgesetzt und mit zahlreichen Stecknadel gesichert werden. |

|

| Das erste Mittelteil kann abgespannt werden, der Bauplan wird umgedreht, die Schutzfolie wird wieder angebracht und der Bau vom 2. Mittelteil kann in gleicher Art, gebaut werden. Beide Mittelteile sind nun soweit, dass die Steckungsrohre eingesetzt werden können. Diese wurden leider noch nicht aus Polen geliefert. |

|

|

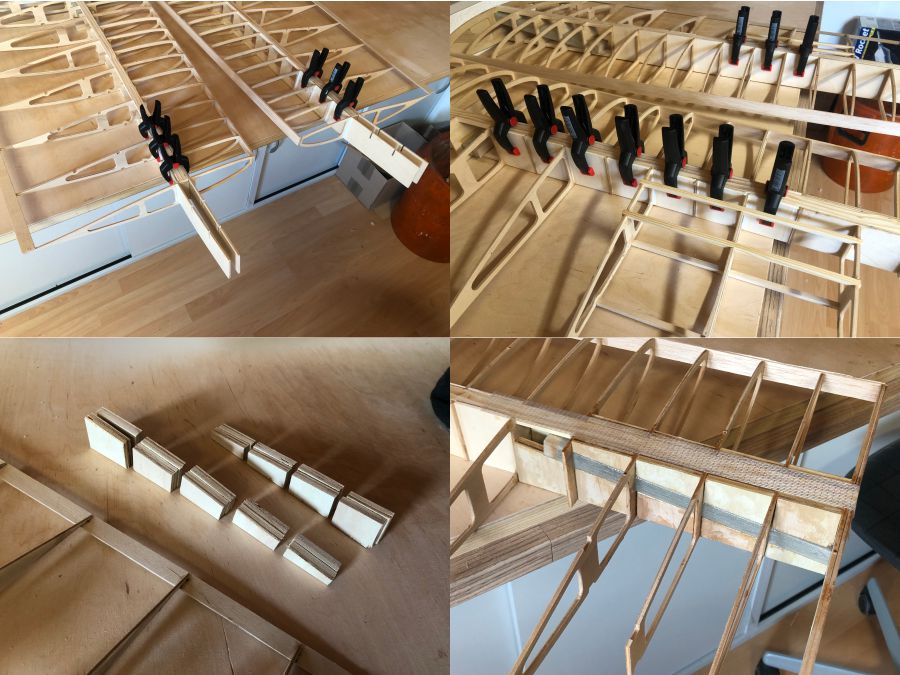

Glücklicherweise ist ja noch genug zu tun an den Außenflügel und den Querrudern. Die Leisten aus zwei Stück 25x5mm Balsaleisten werden wieder auf der Kreissäge zugesägt und verleimt, dass diese eine Länge von 1,5 Meter ergeben. Danach wird die genaue Position der Rippen auf die Leisten übertragen. In den Bauräumen werden dann 3mm tiefe Sägeschnitte auf der Kreissäge angebracht. Nun kann die Leiste an der Unterkante bündig an die Rippen angeklebt und mit Stecknadeln gesichert werden. Im Internet gibt es schon zahlreiche Berichte über den Bau vom Orlik. Über den genauen Vorgang zur Flügelschränkung habe ich bislang nichts gefunden. Laut beiliegender CD werden nur die Maße an der Vorderkante angegeben. Daher werde ich die Querruder an den Flügel anhefen und diesen unten komplett beplanken. Danach richte ich mir einen Keil mit 8mm Schränkung für den Außenflügel und spanne damit den Außenflügel auf dem Baubrett auf. Die Hauptholme werden dann verkastelt und danach die Oberseite beplankt. Die Innenteile erhalten keine Schränkung. Die Steckung und die Rohre sind angekommen. Gleich werden diese auf Länge geschnitten und eingesetzt. Stefan hat ja schon Vorabeit mit dem Rumpfgerippe geleistet. Nun werden die Anschlussrippen mit Wächeklammern zusammengespannt und die Rohre mit Uhu-plus schon mal geheftet. Die losen Anschlussrippen werden ebenfalls mit Weißleim angeklebt. So kann alles aushärten und alles passt danach sauber zusammen. Und schon kann ich das rechte Querruder zusammen kleben. |

|

|

Nachdem das Querruder getrocknet ist wird dieses abgelängt und in den Außenflügel eingepasst. Bis zum einkleben wird das Querruder mit Klebeband fixiert. Je 100 Bretter in der Stärke 3mm und 4mm wurden geliefert. Dies sollte für die Flügel - und Rumpfbeplankung ausreichen. |

|

| Und schon beginnen wir mir dem Bau der linken Tragfläche. Der Bauplan wurde umgedreht und die Schutzfolie wieder aufgebracht. In der gleichen Art, wie schon die rechte Fläche wird auch diese Flügelhälfte gebaut. |

|

| Nachem das linke Querruder gebaut wurde, werden Flügelinnenteil an den Außenflügel angepasst. Nach dem Beplanken möchte ich den Flügel auf der Oberseite auflegen, 100mm unterbauen und zusammen kleben. Dabei kann schon mal die eine Seite vom Innenflügel mit der Sperrholzverstärkung verleimt werden. Danach kann in einer Drehbewegung die Flügel zusammengefügt werden. |

|

| Nachdem Verkleben der Sperrholzverstärkungen werden alle Verkastelungen vom Innenflügel aus Pappelsperrholz zurecht geschnitten und mit Weißleim angeklebt. Auf der Kreissäge werden die Verstärkungen aus 10mm Pappelsperrholz zurecht gesägt und eingpasst. Danach werden diese mit eingedicktem Epoxydharz eingeklebt. Dabei werden auch die Steckungsrohre ordenlich verklebt. Das sollte dann halten. Die Querruder werden nun mit einigen Klebepunkten an den Flügel angeklebt und mit einigen Klammern gesichert. |

|

| Nun sind gute 2 Stunden mit Hobel- und Schleifarbeiten angesagt. Die Leisten an den Querrudern werden eben mit den Rippen gehobelt. Der komplette Außenflügel wird überschliffen bis keine Unebenheiten mehr vorhanden sind. |

|

|

Beim Zusammenkleben der Beplankungen verwende ich gerne das Abklebeband für Maler von Tesa. Das Band lässt sich danach leicht abziehen. Als Kleber verwende ich Uhu - hart. Dabei gehe ich wie folgt vor. Auf dem Baubrett wird ein Streifen vom Band aufgebracht. Die erste Beplankung wird mit einige Stecknadeln auf dem Baubrett fixiert und es wird einseitig der Kleber aufgetragen. Die zweite Beplankung wird angedrückt, der Kleber verstrichen und leicht überschliffen. Der Staub wird entfernt und das Klebeband aufgebracht. Die Beplankungen werden auf dem glatten Band verschoben und umgedreht. Die zweite Klebeseite wird auch verstrichen und leicht überschliffen. Nach dem Entfernen vom Staub wird das zweite Klebeband aufgebracht. Die Beplankung wird zum Trocknen beiseite gelegt. |

|

| Die Unterseite an den Außenflügel wird beplankt. Das Aufziehen der Beplankung erfolgt mit Patex. Die Aufleimer werden mit Weißleim angeklebt, an den Stoßkanten mit Uhu-hart. Dann wird der Flügel umgedreht und alle Klebestellen von innen mit verdünntem Weißleim nachgeklebt. Um die Querruder am Ende ausschneiden zu können wird mit dem Cuttermesser von oben ein Stück die Beplankung durch die zwei 10mm Leisten durchgeschnitten.Danach wird die Enleiste wieder auf den Spitz geschliffen. Damit der Außenflügel die Schränkung von 8mm erhält, wird die komplette Endleiste mit 6mm unterlegt und der Flügel aufgespannt. Nun wird beidseitig am Haupthholm die Verkastelung aus 3mm Balsa zugeschnitten und mit Weißleim angeklebt. Viele Klemmen kommen wieder zum Einsatz. |

|

| Die Oberseite wird nochmals mit einer langen Schleifleiste leicht überschliffen, damit die Beplankung überall schön aufliegt. Im ersten Schritt wird die Nasenleistenbeplankung wieder aufgezogen. Jede zweite Rippe verwende ich Kontaktkleber. Auf die Rippen dazwischen wird wieder Weißleim aufgetragen. Nach dem Aufziehen der Beplankung wird mit einigen Stecknadeln die Verklebungen gesichert. Einige Stunden sind wieder notwendig um alle Aufleimer zuzurichten und aufzukleben. In der Trockenzeit werden an den Mittelstücken Auflagen für die Beplankung aus 3mm Pappelsperrholz zugerichtet und angeklebt. |

|

| Nachdem die Beplankung der Flügelenden oben überschliffen wurde, kann das Querruder heraus geschnitten werden. Die funktioniert mit einer Klinge vom Balsamesser recht einfach. Mit einigen Lappen kann die Klinge gut geführt werden, ohne sich zu schneiden. Die Querruder und die Aussparung werden eben geschliffen. Am Querruder wird nach unten hin ca. 3mm schräg gehobelt, damit das Ruder auch nach unten ausgeschlagen werden kann. Die Scharniere werden eingesteckt und schon sind die Ruder angeschlagen. Beide Flügel sind somit bereit um mit den Mittelstücken verklebt zu werden. |

|

| Damit beide Flügel den gleiche Knick erhalten wird eine Unterlage gerichtet. Nun wird an den Knickverstärkungen, den Holmen und sonstigen Klebeflächen ausreichend Weißleim aufgetragen. Die zwei Flügelteile werden zusammen gefügt und mit zahlreichen Klammern gesichert. Im Bereich der Nasenleiste werden Knickverstärkungen aus 3mm Birkensperrholz zugerichtet und angeklebt. Im Bereich der Endleiste habe ich 2mm Bohrungen in die Rippe gebohrt. Dort ist ein 2mm Federstahl mit entsprechendem Knick mit Uhu plus eingeklebt. So können beide Flügel über Nacht aushärten. |

|

| Nach dem Zusammenkleben sind die Flügel nun nicht mehr so handlich. Beim Umdrehen im Raum wird überall angestoßen. Aufgrund der Länge können die Flügel auch nicht mehr senkrecht gelagert werden. Aber es ist ja bald geschafft und die Tragflügel sind bald fertig. Die untere Beplankung kann nun am Stoß festgeklebt werden und die oberere Beplankungen werden eingepasst. Das Einkleben erfogt dann wieder mit Weißleim und vielen Stecknadeln. Die Nasenleiste wird eben gehobelt. Darauf kommen wieder 2 Lagen mit sehr hartem 3mm Balsa. Parallel können schon mal die Randbögen vorbereitet werden. |

|

| Die Querruder werden nochmals nachgearbeitet, damit diese auch schön passen. Die Nasenleisten werden vogehobelt und anschließen mit einer langen Schleifleiste verrundet. Im letzten Schritt werden dann die Randbögen in Form geraspelt und dem Verlauf entsprechend eben geschliffen. Damit sind nun die Tragflügel fertig für die Bespannung und werden erst mal beiseite gelegt. |

|

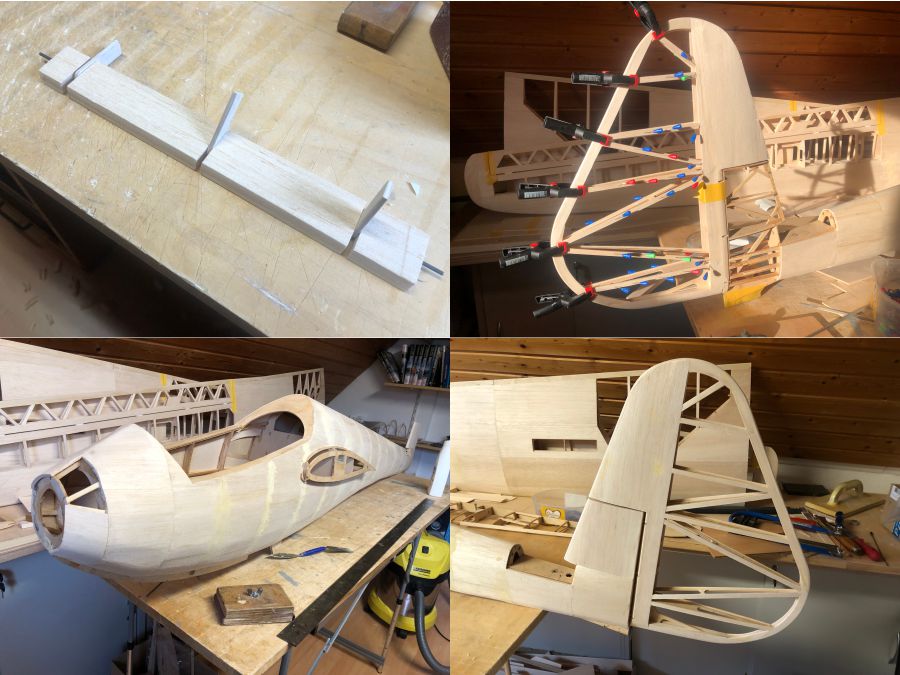

| Im nächsten Schritt wenden wir uns der Rumpffertigstellung zu. Hier hat unser Stefan ja schon viel Vorarbeit geleistet. Aufgrund der langen Lagerzeit sind einige Leisten lose oder gebrochen. Also müssen erst mal einige Reparaturarbeiten durchgeführt werden. Während das Vorderteil trocknet wird schon mal die Beplankung aus 3mm Balsa angepasst. Im Internet beplanken einige Kollegen den Rumpf längs mit vielen Leisten. Dann ist danach eine Menge Spachtelarbeit angesagt. Andere gehen so wie ich vor und bringen von Spant zu Spant einzelne Teile auf. Damit der Rumpf gerade bleibt, wird die Beplankung wechselseitig aufgezogen. |

|

| Nun bin ich schon über eine Woche damit beschäftigt, von Spant zu Spant, die Beplankung aufzubringen. Jedes Einzelteil muss hierbei recht genau zugeschnitten werden und dann mit vielen Stecknadeln und Klebeband angeklebt werden. Kleinere Unebenheiten werden dann gleich mit Kavan Leichtspachtel überzogen und glatt geschliffen. Das Ergebnis ist jedoch toll. Bis zum Wochenende solte der Rumpf dann seine komplette Hülle erhalten haben. |

|

| Die Beplankungen am Rumpf sind bald alle angepasst und angeklebt. In den Trockzeiten wird schon mal das Höhenleitwerk zusammen geklebt und das Gerippe der Dämpfungsfläche nimmt schon mal den Platz ein. Dies ist hinten gesteckt mit einem 6mm Buchendübel. Mit einer M4 Schraube wird dieses dann verschraubt. Beim Seitenruder werden alle Teile gesucht und schon mal zusammengesteckt. Leider fehlen einige Rahmenteile dazu. Also werden diese erst mal vom Bauplan abgepaust auf 3mm Birkensperrholz und mit der Laubsäge ausgesägt. Dann können die Einzelteile schon mal mit Weißleim zusammen geklebt werden. Ich hatte ja Bedenken, dass das riesige Seitenruder labil ist. Die Festigkeit ist jedoch ausreichend. Es kommt ja noch die Beplankung und viele Aufleimer drauf. |

|

|

Die letzten Tage habe ich fast jeden Mittag damit zugebracht die Bepplankungen am Rumpf anzupassen und dann mit Weißleim anzukleben. Mit vielen Klammern und Stecknadeln wurden diese fixiert bis der Kleber ausgehärtet war. Doch pünklich zum heiligen Abend habe ich das letzte Beplankungsteil eingepasst und angeklebt. Parallel wurden dann schon mal alle Spalte und Übergänge mit Kavan Leichtspachtel überzogen. Nach dem Überschleifen sieht das Ergebnis schon recht toll aus. Zwichendurch wurde das Seitenruder fertig gestellt und ist nun bereit für die Bespannung. An dieser Stelle wünsche ich allen Lesern, welche den Bericht gespannt verfolgen, ein Frohes Weihnachtsfest und einen Guten Rutsch in das Jahr 2025. Das letzte Stück Beplankung wurde heute eingesetzt. Nun folgen einige Stunden mit Spachtel- und Schleifarbeiten. Zur Entspannung wird zwischendurch der Kabinenrahmen gebaut. das Seitenruder bespannt, usw. |

|

| Der Kabinenrahmen wird auf dem Rumpf zusammen geklebt. Damit die Rundbögen und der Kabinrahmen Stabilität erhalten wird ein 2mm Federstahl eingesetzt und mit Uhu-plus eingeklebt. Damit der Kabinenrahmen vorne fixiert ist wird eine Formteil hergestellt welches in den vorderen Spant passt. Die Verriegelung erfolgt hinten am Kabinrahmen über einen Bowdenzug. Dieser endet unter der linken Tragläche. Diese Art vom Kabinverschluss wird ja vielfach angewendet. |

|

| Der Bau vom Höhenleitwerk hat doch noch einiges an Zeit in Anspruch genommen. Diverse Teile wurden neu hergestellt, da diese nicht mehr vorhanden waren. Nachdem das Gerippe aus Sperrholz gebaut war, wurde die Beplankung aus 2mm Balsa aufgezogen. Zwei Rudermaschinen wurden in die Dämpfungfläche eingebaut. Zuerst wollte ich ja aus gewichtsgründen die Rudermaschinen für das Höhenruder auch vorne im Rumpf einbauen. Da die Bowdenzüge samt Anlenkung auch Gewicht auf die Waage bringen und das Leitwerk eine Spannweite von 90cm hat, habe ich mich für diese Lösung entschieden. Nun kann für den Transport das komplette Höhenleitwerk abgebaut werden. |

|

| Die oberre Beplankung ist an der Dämpfungsfläche aufgezogen und alle Aufleimer sind an den Rudern dran. Nach dem Verschleifen der Teile nimmt das Höhenleitwerk schon mal seinen Platz ein. |

|

| Das komplette Höhenleitwerk ist mit Lackiergewebe bespannt und die Scharniere sind angeschlagen. Im nächsten Schritt geht es weiter mit der Bespannung der Tragflügel. Die Rudermaschinen sind schon eingebaut in die Flügel. 50 Meter verdrilltes Servokabel, 10 Meter Lackierfolie und der Elektroantrieb mit 1600 Watt sind bestellt. |

|

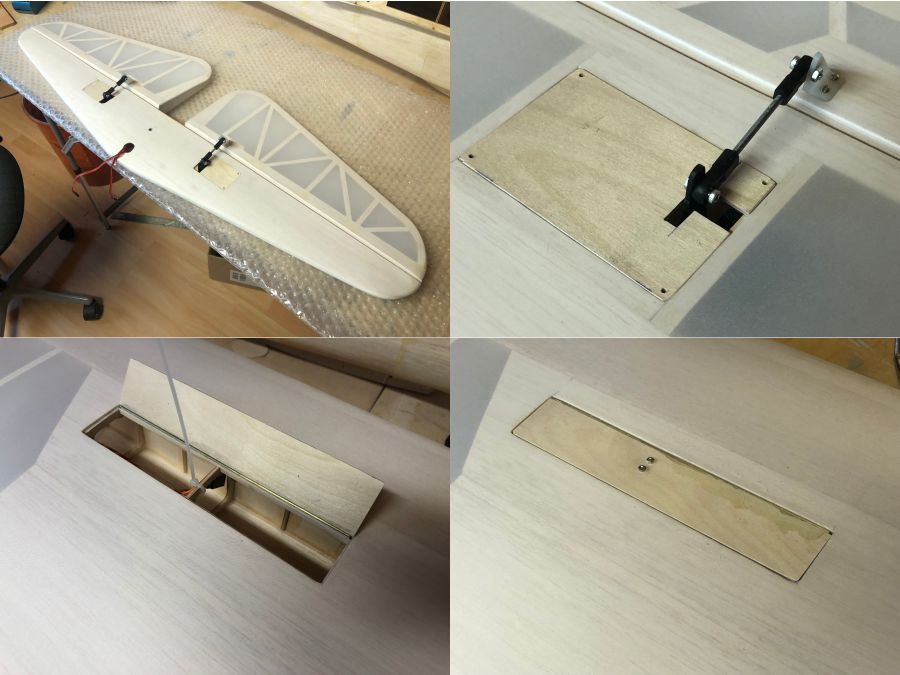

| 10 Meter Lackiergewebe und 50 Meter verdrilltes Kabel wurden geliefert. Der Elektroantrieb ist leider momentan nicht lieferbar. Ich habe aber noch einen dicken Axi, mit 995 Gramm Gewicht, in meinem Fundus. Die nächste Woche werde ich den Flieger mal zusammen stecken und schauen, wie ich mit dem Schwerpunkt hin komme. Die Unterseite der Tragflügel ist nun bespannt und die Bremsklappen wurden vorbereitet. Diese bestehen aus 2mm Birkensperrholz. An die Stirnseite wurde ein 2mm Messingrohr geklebt. Dieses wird mit einem 1mm Federstahl als Scharnier verwendet. Im nächsten Schritt wird die Oberseite der Flügel bespannt. |

|

| Die Bügelarbeiten sind alle soweit erledigt. Die Rumpf - Flügelübergänge wurden aufgefüttert und der Orlik wurde schon mal in der Wohnung zusammen gesteckt, um den Schwerpunkt zu kontrollieren. Durch die kurze Schnautze und den langen Rumpf hinten heraus ist wahrscheinlich eine Menge an Balast in der Nase notwendig. Als Antrieb kommt daher ein AXI 5345/14 HD V2 mit langer Motorwelle zum Einsatz. Hierzu wird ein 6mm Motorspant vorbereitet und an die Nase angeklebt. Nach dem Einbau vom 1kg schweren Motor wird der Segler nochmals zusammen gesteckt und der Schwerpunkt überprüft. Zusammen mit 2 Stück 4S-Lipos 5 Amper, kommt der Schwerpunkt schon recht gut hin. Parallel habe ich bei Kavan für den Motor noch einen passenen 130A HV-Regler bestellt. Der Antrieb ist somit für eine Segler bis zu 16kg ausgelegt. Das sollte dann ausreichen. |

|

| Die letzten Kleinarbeiten nehmen noch viel Zeit in Anspruch. Im Höhenleitwerk wurden kleine starke Digitalservos eingebaut. Im Flügel wurden zwei kleine Servos für die Störklappen eingebaut. |

|

| Nebenbei wurde der Rumpf 2x mit Porenfüller gestrichen und zwischendurch fein geschliffen. Dann wurde dieser mit 50 Gramm Glasgewebe und Spannlack bespannt. Beim 2. Anstrich mit Spannlack wurden 10 Prozent Talkum dazu gemischt. Danach wurde der Rumpf geschliffen und mit dem ersten Anstrich Aryllack begonnen. Auch diesem wurden gleich 10 Prozent Talkum beigemischt. Nachdem alle Rudermaschinen eingebaut sind wurde das Seitenruder mit dünnen Drahtseilen angelenkt. Der Motor wurde schon mal eingbaut. Damit der Rumpf endlich festen Halt bekommt wurde eine Auflage aus Sperrholz hergestellt. Die Kabine wurde angepasst und nach dem Streichen vom Rahmen mit Uhu-plus aufgeklebt. |

|

| Der Rumpf wurde mehrmals geschliffen und mit einigen Anstrichen Aryllack versehen. Bis auf den letzten Anstrich wurde immer Talkum beigemischt und nach dem aushärten der Farbe fein geschliffen. |

|

| All diese kleinen Arbeiten haben viele Tage in Anspruch genommen. Doch bald ist es geschafft! Um den Orlik zusammen zu bauen, muss ich unser Wohnzimmer in Anspruch nehmen. 5 Meter Spannweite füllen diesen Raum gerade aus. |

|

| Im ersten Schritt wird die Einstellwinkeldifferenz (EWD) gemessen. Das Höhenleitwerk wird auf 0 Grad eingestellt und danach die Anstellung am Tragflügel gemessen. Die Digitalanzeiger zeigt dabei eine Anstellung von 1.4 Grad an. Da das Höhenruder ja recht groß ist, können wir die EWD so belassen. Die Auflage vom Höhenruder kann ja jederzeit noch verändert werden. Genaueres sehen wir ja nach dem Erstflug. Im zweiten Schitt wird der Schwerpunkt geprüft. Dieser liegt direkt vor der Steckung. Für die Flugakkus (12S, 5A) wurde eine Auflage über dem Regler (130A, HV) gefertig. Dort wollen die Lipos ihren Platz finden. Beim Auswiegen fehlen immer noch um die 100 Gramm in der Nase. Also, werde ich eine Aufnahme fertigen, um die Flugakkus und den Empfängerakku aufzunehmen. Das Gesamtgewicht beläuft sich momentan auf 10,5 kg. Da nun der Flieger schon mal komplett zusammen ist, werden gleich alle Ruder angeschlossen und der Sender programmiert. Danach wandern wieder alle Einzelteile zurück in meinen Bauraum. |

|

| Was ist noch in den nächsten Schritten zu tun? Eine Aufnahme für die Flugakkus sollte hergestellt werden. Ein passender kurzer GFK Spinner mit einem Duchmesser von 80mm wurde bestellt. Die Aufnahme für den Klapppropeller werde ich selbst fräsen. Einige Verzierungen und Schriftzüge müssen noch angebracht werden. |

| Stand 17.03.2025 - es ist bald geschafft. Die zuvor genannten Punkte sind erledigt. Da auf der Lackierfolie von Lanitz nur schlecht abgeklebt werden kann habe ich 2mm breite schwarze Zierlinien angebracht. Diese sind aus Plotterfolie hergestellt. Das Ergebnis ist schön. Für diese Woche ist ja schönes Wetter vorhergesagt. Da werde ich dann den Vogel im Freien aufbauen und die Zielrlienien mit 2-k-Lack versiegeln. Bilder vom fertigen Modell folgen dann noch umgehend. Nach der Herstellung vom neuen Startwagen kann der Orlik zum ersten Mal in die Luft. |