| Simon und Gerhard bauen den Cleany. |

|

Schlägt man momentan eine Modellfachzeitschrift auf, ist immer wieder die Rede von der Retroszene. Alte Modelle, wie Taurus, Kwik Fly, Wega und dergleichen sind heute wieder in aller Munde. Was die Redakteure der Modellfachzeitschriften können, das können wir doch auch. Einige GFK-Rümpfe sind noch im Speicher vorhanden. Beplankte Tragflächen liegen noch in den Bauräumen. Es liegt also nichts näher, wie diese Modelle zu bauen. Dann haben wir für die nächste Flugsaison auf jeden Fall genug Modelle für die Flugschulung unserer Jugend zu Verfügung. |

|

|

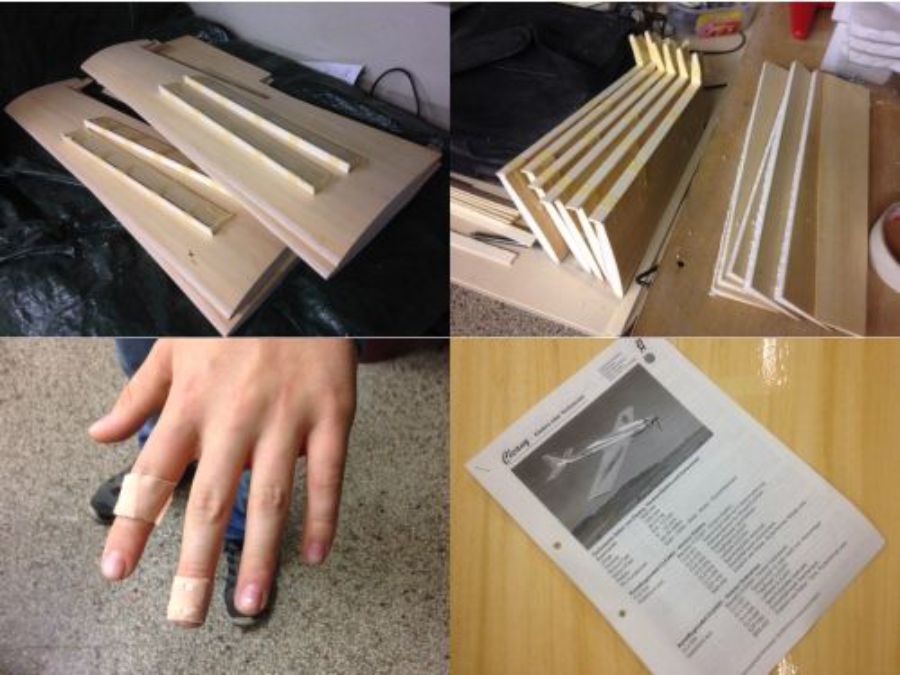

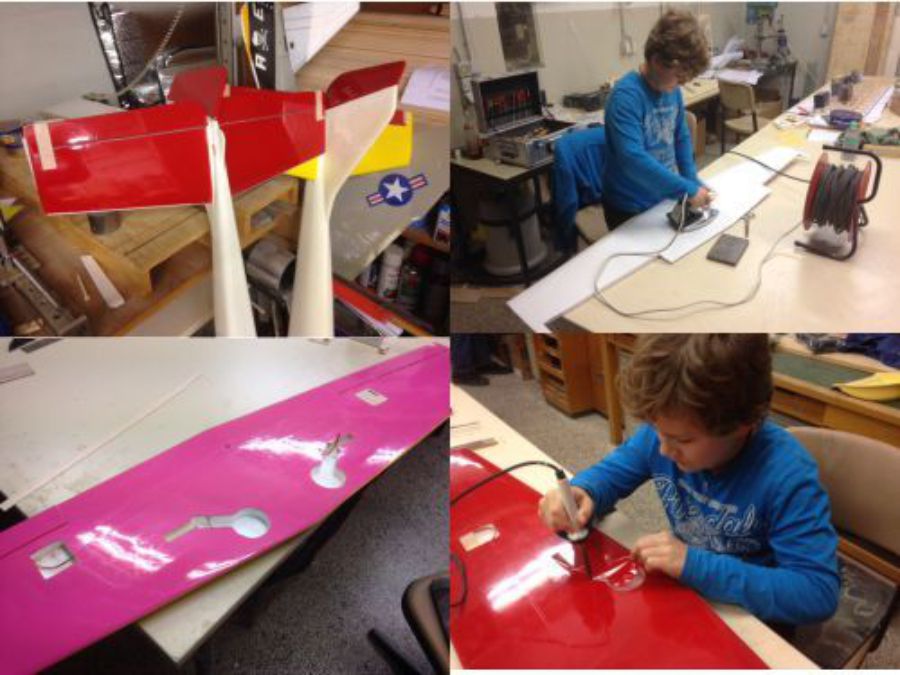

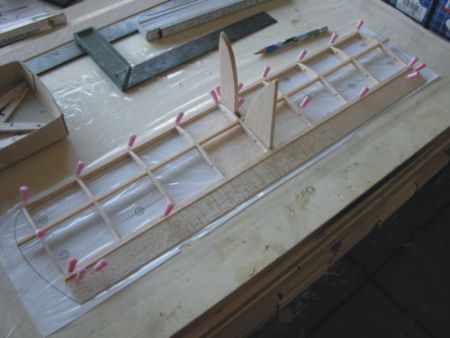

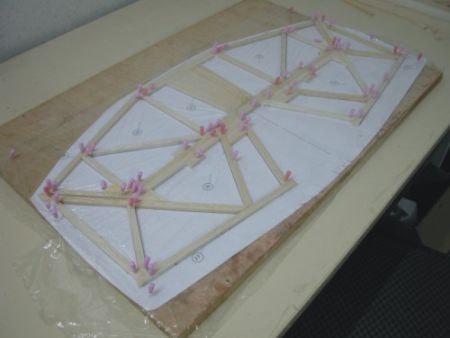

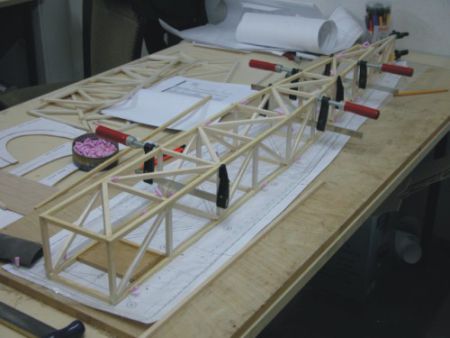

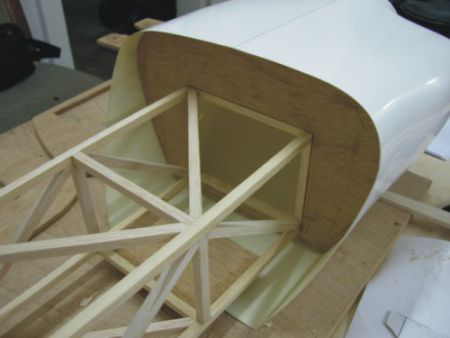

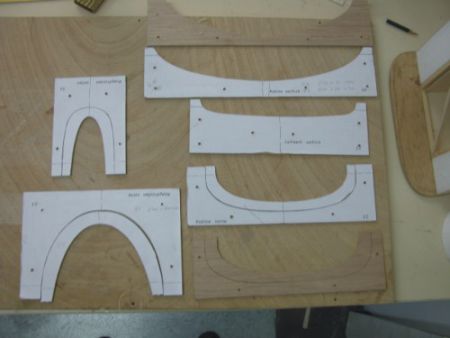

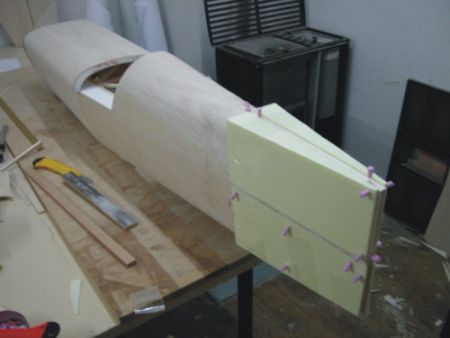

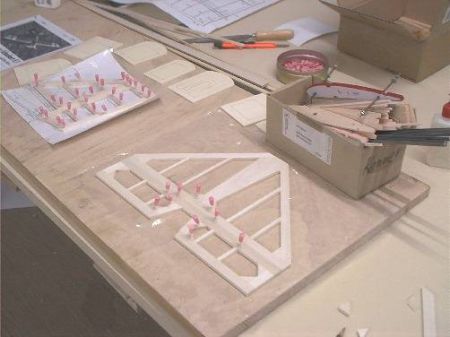

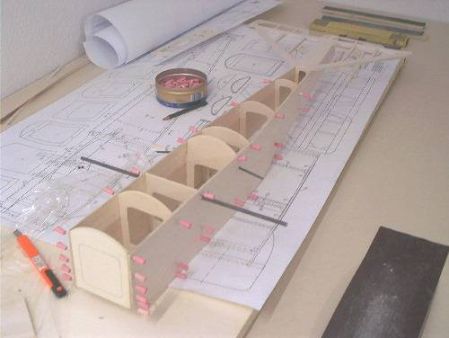

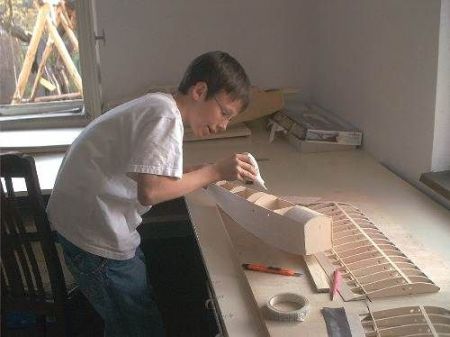

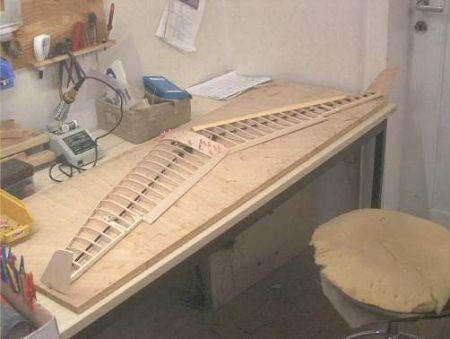

Simon ist seit diesem Jahr jugendliches Mitglied in unserem Verein. Unter den Fittichen von unserem Jugendwart hat er in kürzester Zeit das 3-Achsfliegen erlernt. Daher ist nun die Zeit gekommen, einen neuen Flieger für die neue Saison 2016 herzustellen. Und da wir ja eine Modellbaugruppe sind, geschieht dies natürlich selbst und in Handarbeit. Wir haben uns heute zum ersten Mal in den Bauräumen getroffen und besprechen das Vorgehen. Simon wird jeden Mittwoch, mit mir zusammen einen Cleany bauen. Da ich zusätzlich am Mittwoch und Freitag beim Bauen bin, werde ich die entsprechenden Vorbereitungen treffen. Die benötigten Materialien und das Zubehör werde ich stellen. Es werden gleich 3 Modelle vorbereitet. Vielleicht stellt sich noch ein Interessent ein. Bis zum Jahresende sollen die Modelle flugfertig sein. Heute werden die Vorbereitungen für den Mittwoch getroffen. Simon soll doch an seinem ersten Abend gleich richtig ausgelastet werden. So werden alle Nasenleisten an die Flügel und die Leitwerke angeklebt. Danach schon mal die Sperrholzteile für die Randbögen aufgezeichnet. Diese darf Simon als erster Schritt mit der Laubsäge aussägen. Die Nasenleisten vom ersten Flügel sind schon mal verrundet und die Randbögen angeklebt. Ich bereite immer, an einer Tragfläche einen Schritt voraus vor. Somit sieht Simon immer, was als nächster Schritt ansteht und darf dies an seinem Flügel nachvollziehen. So die Vorstellung. Wie es wirklich abläuft werden wir nächsten Mittwoch sehen. Heute ist Simon zugegen. Als erste Tätigkeit sägt er mit der Laubsäge alle Abdeckungen für die Randbögen heraus. Dach zeige ich ihm an einer Tragfläche wie die Nasenleiste mit dem Hobel in Form gebracht wird. Seine 2 Tragflächenhälften bearbeitet er dann selbst. Ich führe zwischendurch immer wieder Stichkontrollen durch. Simon ist sehr gewissenhaft und hat eine gute Auffassungsgabe. Abschließend werden alle Randbögen vom Tragflügel und Höhenleitwerk angeklebt. Das geht zu zweit dann sehr schnell. Ich muss zugestehen, Simon ist eine echte Hilfe und es bereitet großen Spaß, mit ihm zusammen die Modelle zu bauen. Damit er auch seinen Flieger bekommt, werden die Teile mit seinem Anfangsbuchstaben gekennzeichnet, so sein Wunsch. Bevor wir gehen werden schon mal Rumpf und Tragflächen zusammen gelegt. So kann man sich schon mal einen Eindruck vom Modell gewinnen. Ja der Cleany war vor einem viertel Jahrhundert in unserem Verein der Renner und gefällt auch noch heute. |

|

|

|

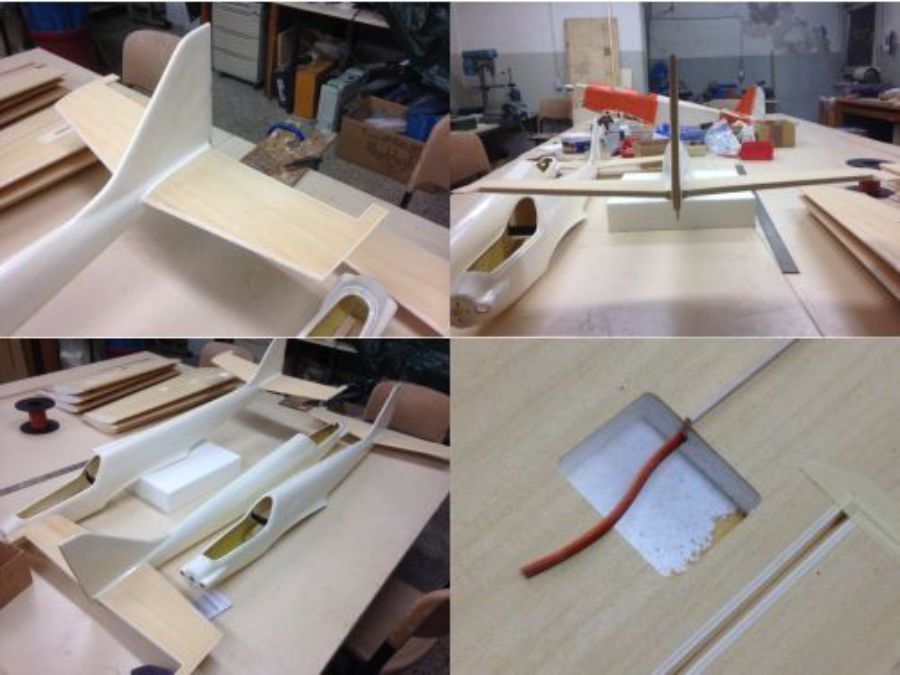

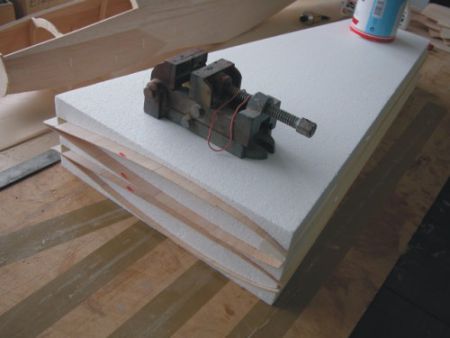

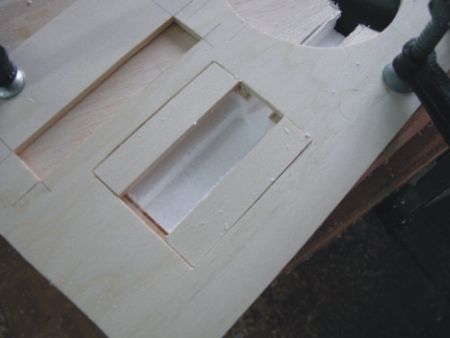

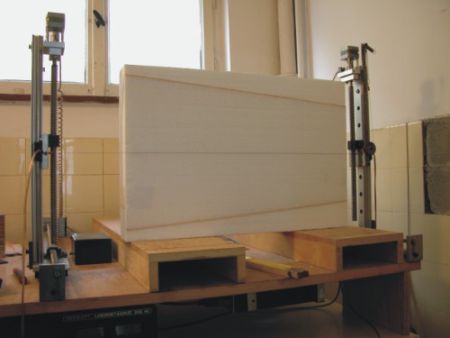

Heute werden alle Tragflächen verschliffen. Dies geschieht recht rasant mit dem Schwingschleifer. An der Tellschleifmaschine werden die überstehenden Randbögen vorgeschliffen. Dann wird die gesamt Oberfläche vom Flügel mit dem Schwingschleifer geschliffen, einschließlich Randbögen. Nach kürzester Zeit sind die Flügel und Leitwerke fertig. Nun wird für Simon für den nächsten Bauabend noch ein bisschen Arbeit vorbereit. Die Akkukästen werden aufgezeichnet und einer gleich mal zusammen gebaut. Diese sind gleich für 6S ausgelegt. Mann kann ja nie wissen! In den Bauräumen herrscht heute ausnahmsweise mal Ruhe. Die Einsamkeit nutzte ich um an allen 3 Rümpfen die Akkuhalterungen einzukleben. Zuerst wird das Klettband stirnseitig befestigt. Dann alles vorbereitet und 50 Gramm Harz angerührt. Der Akkukasten wird mit einer Lage Gewebe 105 Gramm überzogen, dann der Kasten eingesetzt und rechts und links die Styroporformteile nass in nass platziert. Ein Verstärkungsbrett für die Flügelverschraubung bildet den Abschluss. Gegen Feierabend ist dann das Tagesziel erreicht. Mittlerweile sind die Antriebe angekommen. Dafür muss ich bis zum nächsten Abend eine Bohrlehre vorbereiten. Auch habe ich Zuhause die Fräslehre für die Flügel gefunden. Die Arbeit für die nächsten Tage ist also gesichert. Die Oberfräse wird ausgepackt und mit Hilfe der Fräslehre die Aussparungen für die Einziehfahrwerke und die Rudermaschinen gefräst. Dies nimmt doch den ganzen Abend in Anspruch. Auch das Reinemachen vom Styroporstaub ist eine zeitraubende Angelegenheit. Doch was sein muss, dass muss! Ist doch auch schön, wenn es wieder sauber ist. |

|

|

|

Draußen ist es empfindlich kälter geworden. In den Bauräumen ist es mollig warm. Simon kommt etwas später. Es bleibt noch etwas Zeit für die Vorbereitung. Simon ist da, es kann los gehen. Er schneidet heute die Ruder an den Flügel und Leitwerken heraus. Parallel säge ich schon mal die Abschlussleisten für die Ruder und die Halteplatten für die Einziehfahrwerke zu. Die Halteplatten sind verleimt und ich kann Simon unterstützen. Gegen Abend sind die Flügel und die Leitwerke soweit fertig. Simon fragt immer wieder, wie lange es noch geht, bis der Flieger fertig ist. Das kann ich Ihm leider nicht beantworten. Ich schätze jedoch, dass ein Drittel der Arbeit erledigt ist. Vielleicht klappt es ja zu Jahresende. Dann kann er den Flieger unter den Weihnachtsbaum legen. Der heutige Abend vergeht wieder, wie im Fluge. Simon beklebt die Höhenleitwerke mit den vorbereiteten Auflagen. Ich säge alle Querruder auf der Kreissäge zu und stelle die Auflagen für diese her. In Teamarbeit bekleben wir dann die Querruder mit den Auflagen. Besser gesagt, ich säge mit der Laubsäge die Teile zu, er klebt sie dann an und sichert diese mit Klebeband. Der Grund: heute macht Simon Bekanntschaft mit der Laubsäge. Auch wenn das Schneiden von Sperrholz doch etwas schwer von der Hand geht, so sägt diese an den Fingern recht gut. So benötigen wir heute 2 Pflaster und Simon hat vom Sägen für heute genug. Doch bevor wir gehen, werden mit der vorbereiteten Bohrlehre die Befestigungslöcher für die Elektromotoren in den Rumpf gebohrt. Auch das klappt. Simon nimmt noch eine Baubeschreibung mit. Er will diese dem Werklehrer zeigen. Der wird Augen machen! |

|

|

|

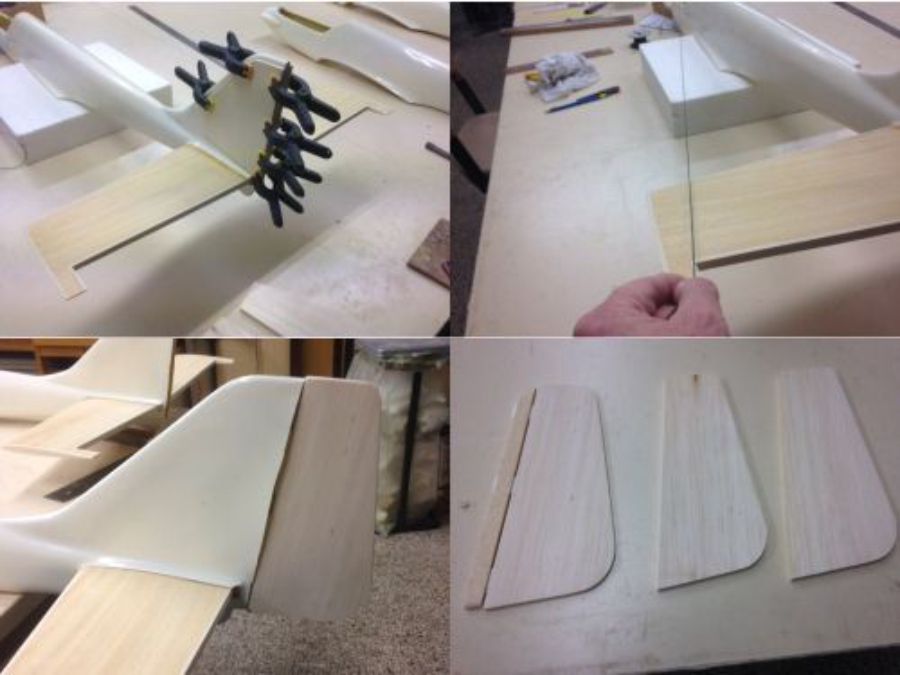

Diese beiden Abende ist hauptsächlich Schleifen angesagt. Danach sind aber alle 6 Tragflächenhälften und die Höhenleitwerke bügelfertig verschliffen. Zuletzt werden noch die Vorbereitungen getroffen für den Mittwoch. Wie wir ja bereits wissen, Simon will beschäftigt werden. Sonst kommt Langeweile auf. Er wird am Mittwoch seinen Trainer wieder fertig stellen. Ich habe ihm einen neuen Regler besorgt und den Motor vernünftig montiert. Wenn er fertig ist, kann er mich unterstützen. Vorbereitungen für Simon beschäftigen mich heute den ganzen Abend. Die Aussparungen für das Höhenleitwerk werden herausgefeilt und die Höhenleitwerke eingepasst. Dies gleich bei allen 3 Rümpfen. Dann werden die Schlitze für die Kabel in die Flügel gesägt. Das sollte schon wieder für einen Abend Beschäftigung für Simon ausreichen. Da werde ich ihm zeigen wie die Höhenleitwerke vermessen und eingeklebt werden. Morgen ist es wieder soweit. Simon kann an seinem Cleany weiterbauen. Also treffe ich noch einige Vorbereitungen. Das erste Höhenleitwerk wird ausgemessen und mit 5-Minutenepoxy geheftet. Dazu verwenden wir wieder eine Schnur und messen rechts und links zum Leitwerk hin. Die Seitenruder werden vorbereitet. Eines davon wird mit Scharnieren angeschlagen. So, ich denke, für Morgen ist Simon ausgelastet. |

|

|

| Simon ist leider krank. Daher erledige ich heute seine Aufgaben. Die restlichen Höhenleitwerke werden ausgerichtet und eingeklebt. Während dem Trockenvorgang richte ich schon mal die Seitenruder her, versehe diese mit den Scharnieren und passe die Leisten in die Dämpfungsflächen ein. Danach werden 3 Rümpfe auf die Seite gestellt. In die Tragflächen werden die Kabel für die Querrudermaschinen und die Einzeihfahrwerke zurechtgeschnitten, diese eingezogen und danach die Leisten in die Schlitze eingeklebt.

Es war heute ein toller Abend in den Bauräumen mit den Kollegen Klaus und Joachim. Wieder richtig entspannend. Zudem haben wir immer mal wieder gern gesehene Besucher bei uns. Heute war es Simon. Er überlegt zukünftig auch bei uns zu Bauen. Gemeinsam bereitet das doch mehr Spaß. Mal schauen, ob er seine Ankündigung wahr macht. Die Leisten an den Tragflächen sind eben geschliffen und können zusammen geklebt werden. Doch zuvor werden noch Füllklötze für die Dübel eingepasst. Nass in Nass werden diese zusammen gesetzt. Mit einigen Klebebandstreifen werden die Flügelhälften gesichert, bis diese trocken sind. Die Stoßkante wird eben geschliffen und die Bohrung für die Schraube gebohrt. In die Bohrungen werden kleine Alurohre eingesetzt. Und schon wieder ist es Feierabend. Morgen ist wieder Simon da. Da werden wir zusammen die Tragflächen verbohren am Rumpf. Nachher wird noch schnell die Bügelfolie bestellt. Diese werden wir nun bald benötigen. |

|

|

|

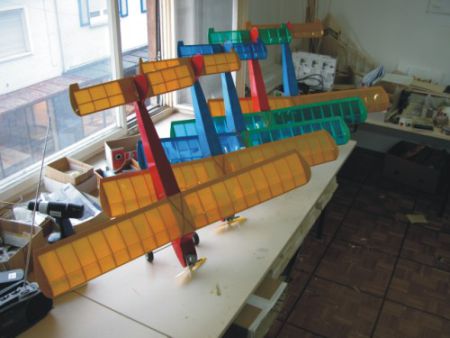

Ja, da ist die letzten Abende kräftig was geschehen, so die Aussage von Simon. Er hat sich von seiner Krankheit wieder erholt und ist fit für die nächsten Schritte am Cleany. Heute werden die Dübel für die Flächenbefestigung gesetzt und die Tragflächenverschraubungen abgebracht. Das funktioniert in Teamarbeit recht rasch. Gegen Feierabend sind 3 Cleanys montiert. Die Folie ist mittlerweile bei mir eingegangen. Ich denke, für den nächsten Abend von Simon könnte das schon seine Beschäftigung sein. An der Nummer 2 wird gleich verfahren, wie zuvor schon an der Nummer 1. Die Höhenruder werden eben geschliffen und an das Leitwerk angepasst. Stirnseitig wird wieder 3mm Pappelsperrholz darauf geleimt. Morgen hat unser Peter Geburtstag. Da komme ich ein bisschen später. Daher heute die Sonderschicht. Heute wird an Nummer 3 das Leitwerk verklebt und die Fertigstellung der Höhenruder erledigt. Auch diese werden auf Länge geschnitten und stirnseitig mit 3mm Pappel beklebt. Die Teile sind trocken und werden noch eben geschliffen. Somit sind die Teile fertig zum Bespannen. Dann ist Simon erst mal die nächsten Abende damit ausgelastet. Wenn er dann mit den Bügelarbeiten beschäftigt ist, werde ich am Mittelstück der Tragflügel die Glasseidebänder anbringen und noch Kleinarbeiten am Modell erledigen. |

|

|

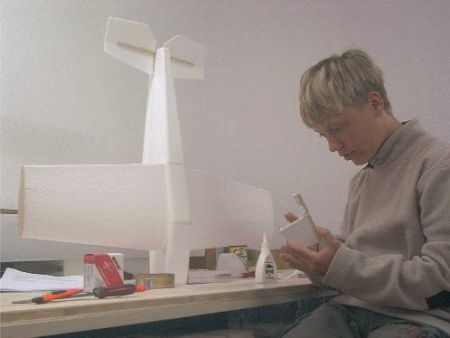

| Und Simon kniet sich rein in das Bespannen mit der Bügelfolie. Am Seitenruder habe ich ihm den Ablauf gezeigt. Erst an den Rändern heften, dann um die Vorderkante bügeln und an der zweiten Seite wieder am Rand heften, dabei die Folie etwas spannen. Dann die Kanten abschneiden und diese fest bügeln. Dann wechselseitig die Folie beidseitig spannen, damit das Ruder gerade bleibt. Das sieht ja bei mir sehr einfach aus, so seine Aussage. Dann darf er es selbst versuchen. Er bespannt die Unterseite vom Höhenruder mit rotem Solarfilm. Dabei setzt er Hände und Füße ein. Er ist zwar immer wieder am Schimpfen, doch das Ergebnis ist dann doch recht passabel. Bevor er den Tragflügel bespannen kann, hat noch einige Kleinteile zum Üben. Gegen Feierabend bemerkt er nebenbei: das ist nicht so sein Ding. Aber da muss er nun durch. Auch die Bespannung gehört zum Modellbau dazu und ich bin überzeugt: mit einiger Übung meistert er auch das.

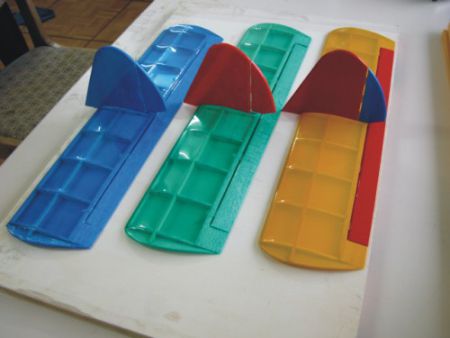

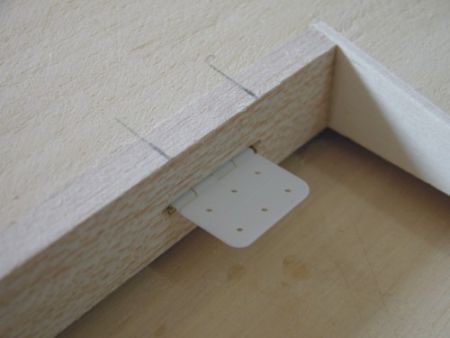

Das Mittelstück der Tragflächen wird mit einer Lage Gewebe, 105 Gramm überzogen. Danach noch das komplette Höhen- und Seitenleitwerk mit Folie bebügelt. Unten rot und oben gelb. Das sieht recht poppig aus. Am nächsten Abend werden die Mittelstücke leicht überschliffen und anschließend mit einer dünnen Lage 2-Komponentenspachtel überzogen. In der Trockenzeit wird das Leitwerk von Flieger Nr. 2 mit Folie überzogen. Unten pink und oben weis. Auch das passt farblich. Über die Feiertage habe ich doch einige Male Zeit gefunden an den Cleany ´s weiter zu bauen. Simon hatte da leider keine Zeit. So sind mittlerweile alle Teile, bis auf den Flügel von Simon mit Bügelflolie bespannt. Die Ruder sind alle mit Scharnierband befestigt und die Rudermaschinenbretter sind in den Rumpf eingeklebt. Ab nächster Woche stellt sich wieder der normale Ablauf ein und nächsten Mittwoch wir Simon sicher wieder bei uns sein. Ich freue mich schon darauf. Heute ist es ruhig in den Bauräumen. So kann ich an der Arbeit bleiben. Die Aussparungen an den Tragflächen werden mit dem Lötkolben herausgeschnitten. Die Einziehfahrwerke werden eingepasst. Alle Halterungen für die Querrudermaschinen werden zugesägt, eingepasst und anschließen zusammen geklebt. Gegen Feierabend ist doch einiges geschafft. Simon bügelt heute die Oberseite seiner Tragfläche. Bei der ersten Oberseite bin ich Ihm noch behilflich. Die zweite Seite bügelt er dann ganz alleine. Auf dem Tisch gegenüber schneide ich mit dem Lötkolben die Aussparungen für die Rudermaschinen und die Einziehfahrwerke heraus. Nachdem dieses eingepasst sind werden die vorbereiteten Rudermaschinenhalterungen eingepasst und die Halteklötzchen eingeklebt. An diese werden dann die Halterungen mal angeschraubt. Gemeinsam befestigen wir die Querruder mit Scharnierband. An der Oberseite mit Tesafilm, an der Unterseite mit einem Gewebeband von Scotch. Das hält danach bombenfest. Nun darf Simon mit dem Lötkolben die Aussparungen an seinem Flügel herausschneiden. Auch wenn der Lötkolben heiß ist, hat er seinen Spaß daran. Gegen Feierabend bauen wir noch schnell ein Modell zusammen und erstellen einige Fotos. Dann kann ich schon mal Zuhause das Design für die Folienschnitte erstellen. |

|

|

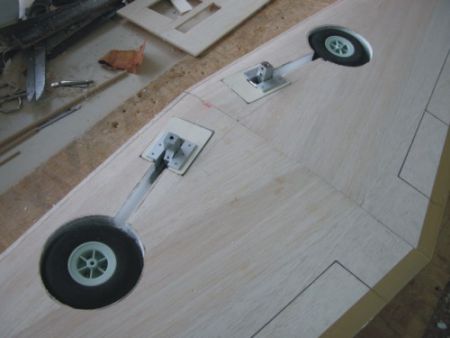

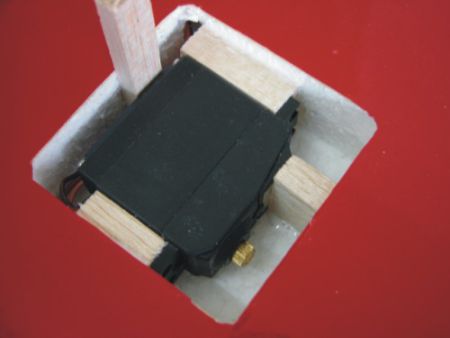

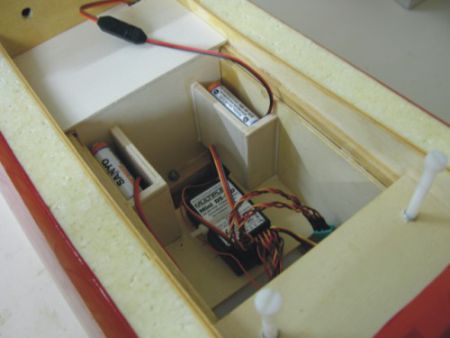

| Alle Cleanys sind bespannt und ich bereite den Einbau der Komponenten vor. Die Halterungen für die Querrudermaschinen werden schwarz lackiert. Die elektrischen ezfw wurden über das Wochenende hergestellt und werden heute eingepasst. Dies gleich bei 2 Modellen. Den Cleany von Simon stellen wir am Mittwoch gemeinsam fertig. Nebenbei erstelle ich eine Liste mit den noch notwendigen Zubehör, damit am Mittwoch auch alles vorhanden ist. 12 Rudermaschinen werden vorbereitet und eingeschraubt. 2 Stück in den Rumpf, für Höhen- und Seitenruder. Und 2 Stück in die Tragfläche. Dann ist es schon wieder Feierabend. Der Tisch wird reine gemacht und der Boden gefegt, damit die nachfolgende Kollegen wieder einen sauberen Raum vorfinden. Heute ist es wieder ruhig in den Bauräumen. Man könnte auch sagen: ich bin alleine. Alle Rudermaschinen werden in vorbereiteten Halterungen geschraubt. An die elektrischen Einziehfahrwerke werden die Kabel angelötet und diese in die 3 Tragflächen geschraubt. Danach werden die Senkungen für die Motorbefestigung gesenkt und die Antriebe gleich montiert. Die von Staufenbiel mitgelieferten Propellerbefestigungen samt Spinner passen, wie dafür gemacht. Die Servos sind nun alle montiert und es geht an die Ruderanlenkung. Doch es ist bereits wieder 20 Uhr. Dann werden wir diese Arbeit zusammen mit Simon am nachfolgenden Tag erledigen. Einige Kleinigkeiten sind mir heute noch aufgefallen. Diese werde ich dann für den nächsten Abend mitbringen. |

|

|

|

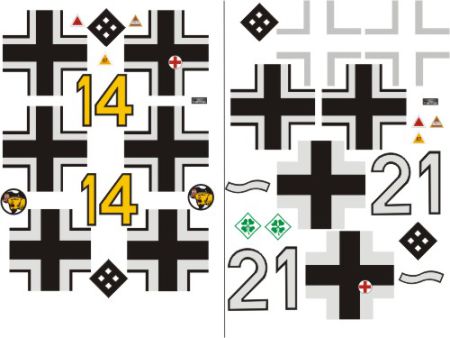

Wir haben uns für heute viel vorgenommen. Aber wie es so ist, kommt es anders, als man denkt. Simon bekommt eine Einweisung am Lötkolben und lötet dann die Anschlüsse für die Querrudermaschinen. Mit 3 Tragflächen ist er dann den ganzen Abend beschäftigt. Nebenbei leiste ich Ihm Hilfestellung mit einer dritten Hand. Gegen Feierabend kann Simon mit dem Lötkolben recht gut umgehen. Seine Lötstellen sehen recht gut aus. Ist ja auch kein Wunder. Er hat noch gute Augen. Ich dagegen benötige dazu eine Lupe. Die letzten Tage habe ich damit zugebracht, bei 3 Rümpfen die Ruderanlenkungen herzustellen. Das wurde am heutigen Abend erledigt. Die Anlenkung vom Höhenruder erfolgt mit 2 Federstahldrähten, welche auf einen Ruderhebel geführt werden. Das hat den Vorteil, dass die Ruder einzeln mit den Klipsen eingestellt werden können. Dreht das Modell im Looping heraus kann dies mit dem Höhenruder korrigiert werden. Da hinten insgesamt 3 Ruderhörner angeordnet sind, geht es recht eng zu. Im Rumpf werden die 2 Züge mittels 2 Stellringen zusammengehalten, gemäß dem Motto: doppelt genäht hält besser. Nun stehen nur noch die Lötarbeiten an den Tragflächen an. Der nächste Mittwoch wird daher vorläufig der letzte Abend mit Simon zusammen sein. Das Bauprojekt Cleany ist dann damit beendet. Erst waren wir der Meinung, heute werden wir mit den Modellen fertig. Wir müssen da jedoch noch einige Abende dran hängen. Simon lötet heute die Steckverbindungen an seinem Tragflügel. Ich stelle die Anlenkungen an den Rümpfen fertig. Jetzt müssen immer noch die Steckverbindungen an 2 weiteren Tragflügel gelötet werden. Das ist aber nicht so schlimm. Die Bauabende mit Simon verlaufen angenehm. Wir treffen uns dann eben solange, bis die Modelle fertig sind. Was mit heute aufgefallen ist: die Lötstellen von Simon werden immer besser. Heute werden noch die Ruderhörner für die Querruder verbohrt und montiert. Mit einem Funktionstest wird gleich geschaut, ob auch alles reibungslos funktioniert. An einigen Stellen hat sich die Folie gelöst. Diese wird nochmals angebügelt. An alle Regler wurden zuhause die Stecker gelötet. Heute werden diese in den Rumpf eingebaut. Ebenso wurden zuhause die Controller für die elektrischen Einziehfahrwerke vorbereitet und die Funktion getestet. Auch das funktioniert einwandfrei. Wenn Morgen Simon noch seine Stecker an die Tragflächen anlötet bleiben nur einige Kleinigkeiten zur Erledigung. Ich habe die Propeller und die Empfänger bestellt. Am Rumpfrücken muss noch ein bisschen gespachtelt und lackiert werden. Das Design ist weitgehend fertig erstellt und er Folienschnitt kann zuhause geschnitten werden. Mit anderen Worten gesagt: es ist bald geschafft. Mittlerweile habe ich einige Vorschläge für das Design geliefert. Simon kann sich leider immer noch nicht entscheiden und will seinen Flieger weiß lassen. Am Wochenende nehme ich die Tragflächen mit nach Hause, stelle die Federbeine her und montiere die Räder. Bei dieser Gelegenheit werden ich gleich mal an 2 Flieger die Folienschnitte fertigen und diese anbringen. Vielleicht bekommt Simon Appetit, wenn er das sieht. In den Bauräumen hat Simon die Rümpfe noch mit Papier abgedeckt, damit ich die Rumpfrücken noch an den folgenden Tagen mit der Spraydose lackieren kann. |

|

|

| Das heutige schlechte Wetter nutze ich, um die Rumpfrücken endlich mal zu lackieren. Mit der Spraydose funktioniert das recht gut. Abgeklebt und mit Zeitung abgedeckt haben wir ja schon am letzten Abend. Die Regenpause reicht gerade um die 3 Rümpfe zu lackieren. Dann öffnet der Himmel wieder seine Schleusen. Das Ergebnis sieht schon recht farbenfroh aus. Die Schriftzüge und die Embleme am Seiteleitwerk werden sicherlich auch noch zum tollen Aussehen beitragen. Nun nehme ich einen Tragflügel mit nach Hause. Dort werden dann gleich für alle 3 Flügel die Federbeine hergestellt. Da die Aussparungen mit der Fräslehre hergestellt wurden, sollte das so funktionieren. Da Simon noch keine Vorstellung vom Design für den Cleany hat, habe ich über das Wochenende mal einen Schnitt vorbereitet. Es ist nochmals eine neue Variante, sieht aber auch recht flott aus. Vielleicht kann ich Ihn für diese Schnitte begeistern. Mir gefällt auf jeden Fall das Design vom Cleany. |

|

|

|

Simon nimmt seinen Cleany mit nach Hause und bringt dort seine selbst erstellten Verziehrungen an. Sobald wieder Flugwetter ist fleigen wir gemeinsam dann die Modelle ein, Daruber könnt ihr dann in unserem Flugbuch nachlesen. Euer Gerhard. |

- Details

- Geschrieben von Gerhard Kenner

- Kategorie: Jugendarbeit

- Zugriffe: 673

|

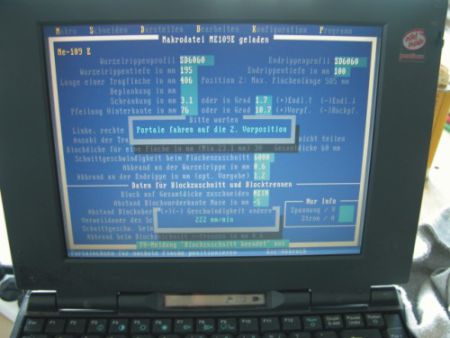

Die Messerschmitt ME-109. Am 28. Mai 1935 startete von Augsburg aus der erste Typ eines wahrhaft legendären Flugzeuges, das unter der Abkürzung ME-109 weltweit berühmt wurde. Noch heute geht von dem schnittigen Jagdflugzeug eine Faszination aus, denen sich Experten und Laien gleichermaßen nicht entziehen können. Auf fast jedem Flugtag ist dieses Flugzeug heute, nach über 80 Jahren noch immer die Attraktion. Die flugfähige Me-109 G-6 der Messerschmitt-Stiftung konnte ich zuletzt auf der Hahnweide bestaunen. Die Me-109 G-4 "rote Sieben" der Me-Air-Company wird momentan repariert und ist bald wieder flugbereit.In absehbarer Zeit fliegt wieder eine Me-109 mehr! Ich habe in meiner Modellbaulaufbahn schon mehrere 109 gebaut. Angefangen mit einer kleinen im Fesselflug mit 1,5ccm bis hin zu der Engel-Me109 mit 10ccm. Dieses mal soll es gleich eine ganze Staffel werden! Wir haben uns einige Aircombat - Baupläne der Me-109 der Baureihen E4, F4, G2, G6/R6, G10 und K4 besorgt. Diese sollten für unser Bauvorhaben ausreichend sein. Für die Farbgebung und die geschichtlichen Informationen steht uns das Buch "Deutsche Jagdflugzeuge1939 - 1945 in Farbprofilen" vom Bernard & Graefe Verlag Bonn zur Verfügung.Hier wird wohl jeder sein Vorbild für die Farbgebung finden. Während der Bauaktion möchten wir gemeinsam eine Aircombat - Veranstaltung besuchen. Dort können wir dann mal die Dogfighter in Aktion bestaunen. Me109 - Vorbereitungen und Baubeginn... |

|

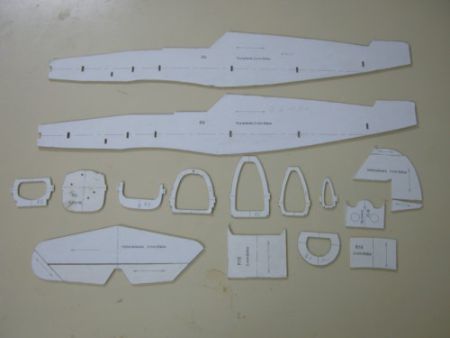

| Ein Bauplan wird zerschnitten. Die Zuschnitte werden mit Patex auf Pappelsperrholz aufgeklebt. Die Schablonen für den Rumpf werden hergestellt. 1 Satz wird gleich mit einem spitzen Bleistift von den Schablonen abgezeichnet und mit der Laubsäge ausgesägt. Die Seitenteile werden nach der Vorlage mit einem scharfen Balsamesser ausgeschnitten. Gegen Feierabend wird noch gleich ein Rumpf zusammengeklebt. Ich möchte wissen ob ich noch eine Rumpfhellinge erstellen muss, damit die Bauten auch gerade werden. Wenn jedoch 2 gleich harte Seitenteile verwendet werden tun die Zapfen an den Spanten das Übrige. Der Rumpf kann nur gerade werden. Da der Rumpf etwas abgerundet ist muss ich noch für den ersten Bauabend genügend Klebeband mitbringen. Mit Gummiringen ist dies etwas umständlich. Über das Wochenenden nehme ich die Baupläne mit nach Hause. Ich möchte die notwendigen Teile, wie Antriebe, Tank, usw. bestellen. Damit wäre dann alles klar für den Baubeginn. 1. Abend. Und schon ist Donnerstag und der erste Bauabend. 5 Jugendliche sind anwesend. Yannick, Julian, Johannes, Alexander und Dominik wollen gleich loslegen. Glücklicherweise habe ich alles vorbereitet. Langweile am ersten Abend, das wäre ein toller Auftakt für den ersten Bauabend. |

|

| Wir erstellen die Teile in Serienarbeit. Jeder tut das was er am besten kann. Alexander und ich schwingen den ganzen Abend die Laubsäge. Julian, Johannes, Yannick und Dominik schneiden anhand der vorbereiteten Schablonen die Rumseitenteile und alle benötigten Teile aus 3mm Balsa zurecht. Für die Rumpfseitenteile verwenden wir das weiche Material, für Höhen- und Seitenleitwerk die festeren Balsabretter. Die Rümpfe werden zusammen gesteckt. Durch die angebrachten Zapfen an den Spanten funktioniert das recht gut. Die Rümpfe bleiben dadurch gerade. Gegen Feierabend kleben wir dann die Rümpfe an den Steckstellen mit Weissleim zusammen. Die Rundungen und die Rumpfenden kleben wir erst den nächsten Abend. Ebenso die Motor- und die vorderen Spanten. Hier warten wir erst noch auf die Motorträger, um diese mit dem Spanten zu verbohren. |

|

| 2. Abend. Die Rumpf-Enden wurden noch nicht zusammen geklebt. Die Rumpfseitenteile werden am Ende, mit einem dünnen Schleifbrettchen, von innen spitz angeschliffen. Etwas 5 Minuten - Epoxy wird angerührt und die Enden zusammen geklebt. Solange der Kleber noch weich ist, wird die Geometrie kontrolliert auf den geschnittenen Flügelkernen. Notfalls wird nachgerichtet. So werden reihum alle 6 Rümpfe verarbeitet. Nun hat der Rumpf seine Festigkeit und ist weitgehend verdrehsteif. Danach können die Seitenteile an die runden Spanten geklebt werden. Gesichert wird wieder mit Klebeband. An einem Beispiel wird dies gezeigt. Danach helfen sich immer 2 gegenseitig (oder machen auch mal ein Späßchen) - der eine hält den Rumpf zusammen, der andere sichert mit Klebeband. Ich erstelle in der Zwischenzeit die Motorspanten mit dem Bohrbild für die Motorträger. Diese werden dann eingepasst und gleich an die vorgesehne Stelle geklebt. Hierbei den Motorsturz beachten! |

|

| Jeden Rumpf kontrolliere ich nochmals eigenhändig auf Geradheit. An manchen Stellen muss nochmals nachgeklebt werden. Doch das Ergebnis kann sich sehen lassen. Yannick und Dominik haben bereits die Abdeckung vor der Kabinenhaube angepasst und aufgeklebt. Den zwei kann es gar nicht schnell genug gehen. Doch unser Ziel ist es, alle gemeinsam die Flieger fertig zu bekommen. Notfalls hilft auch mal der Eine beim Anderen aus! |

|

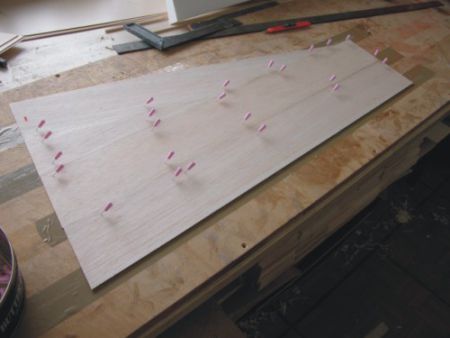

| Samstagnachmittag. Es ist noch schlechtes Wetter. Ideal um noch einige Vorbereitungen zu treffen. Yannick und Dominik stellen die Beplankungen für alle Me -Tragflächen her. Die Beplankungsstöße werden mit Uhu-hart zusammengeklebt und mit Stecknadel auf dem Tisch fixiert. Nach ca. 10 Minuten können die Teile gelöst und die Beplankungen glatt geschliffen werden. So sind nach ca. 2 Stunden 20 Beplankungen vorbereitet. An den eigenen Rümpfen werden nun noch die Füllklötze an das Rumpfvorderteil angepasst und angeklebt und Kleinarbeiten erledigt. Nächsten Donnerstag sind Johannes, Julian und Yannick beim Skifahren. Wir werden dann alle Tragflächen beplanken. |

|

| Me-109 doppelt so groß. Die letzten 2 Samstagnachmittage habe ich noch einen Rumpf gebaut. Dieser ist doppelt so groß, mit den gleichen Materialen und in der gleichen Art aufgebaut. Der Rumpf wird sehr leicht und ist somit bestens geeignet um elektrifiziert zu werden. Hierfür habe ich bereits einen AXI 4130/16 besorgt. Die Kabinenhaube stammt noch von der 30 Jahr alten Engel - ME. Diese kann noch heute bei Alexander Engel KG bestellt werden. Die Flügelkerne sind bereits geschnitten und sollen zusammen mit den anderen Tragflächen überzogen werden. An den nächsten Bautagen werde ich gelegentlich vom Baufortschritt berichten. Die entsprechenden Abschnitte sind immer in dieser Hintergrundsfarbe hervorgehoben. |

|

| 3. Abend. Yannick, Julian und Johannes sind mit der Schule auf der Skiausfahrt. Alexander, Dominik und ich halten die Stellung. Heute Abend wollen wir alle Tragflächen mit 1,5mm Balsa überziehen. Hierzu wurden am letzten Bauabend ja schon die Bretter von Yannick zusammen geklebt mit Uhu-Hart und die Stöße gleich geschliffen. Heute werden im Endleistenbereich die Balsabretter leicht schräg angehobelt. Mit einem Spalt von ca. 2 mm werden dann die Beplankungsbretter von außen mit Paketband zusammen geklebt und umgeklappt. Dominik hilft noch Alexander beim Rumpfbau. Danach rühren Sie 100 Gramm Epoxy an und tragen der Kleber einseitig, mit einer Schaumgummiwalze auf die Beplankungen auf. Im Endleistenbereich wurden 2 Streifen 100-Grammgewebe eingelegt. Kerne, Beplankung und Negative werden zusammengefügt und mit Tesa - Krepp gesichert. Danach wandern die Kerne unter die Presse. Heute vergingen die 3 Stunden wie im Fluge. Bis auf 2 Emilflächen haben wir unser Soll erfüllt. Am Samstag wird es voraussichtlich regnen. Da werde ich die restlichen Tragflächen fertig stellen. Wenn dann noch Zeit ist auch noch meine großen Tragflächen. Die bestellten Verbrenner sind am Freitag eingegangen. Gleich wird geschaut ob die Antriebe in den Rumpf passen. Die Motoren sind etwas länger als die handelsüblichen. Eventuell müssen wir noch den Motorspant etwas versetzten. Aus diesem Grund haben wir bislang im vorderen Bereich die Beplankungen noch nicht angebracht. |

|

|

| Samstag. Heute werden die letzten 2 Emilflächen mit Balsa überzogen. Diese werden wieder mit Epoxy eingestrichen und wandern unter die Presse. Für die etwas größere Me109-Flügel werden ebenfalls die Beplankungsbretter vorbereitet und zusammen geklebt mit Uhu-hart. Da der Kleber sehr schnell trocknet, können die Stöße nach kurzer Zeit glatt geschliffen werden. In der gleichen Art, wie schon die kleinen Flügel werden diese vorbereitet. Beim nächsten mal kommen die Kerne unter die Presse. |

|

| 5. Abend - Dienstag. Dominik und ich sind in den Bauräumen. Heute wird die Tragfläche der großen ME-109 beplankt. Mit 70 Gramm Harz werden beide Beplankungen eingestrichen und wandern anschließend unter die Presse. Dominik baut noch ein Seitenleitwerk für die schon lange angefangene Mirage. Den Flieger habe ich vor einigen Jahren über den Winter, nach einem Offshore - Plan angefangen und nie zu Ende geführt. Motiviert durch die momentane E-Jet-Szene auf unserem Fugplatz soll nun der Impellerjet nun endlich mal fertig werden.

6. Abend. Johannes ist im Urlaub und Yannick hat sich den Arm beim Skifahren gebrochen. Alle Achtung - trotz Streckverband ist er heute Abend erschienen. Der Rest begutachtet die vorbereiteten Tragflächen. Heute werden die Nasenleisten an allen Flügel angeklebt. Ich schneide die Beplankung bündig zum Styropor und Dominik erledigt das Ankleben der Nasenleisten. Gesichert wird wieder mit Klebeband. Momentan haben wir die 3. Rolle verbraucht. Alex sägt alle Brettchen für die Flächenbefestigungen heraus. Yannick und Julian bauen an ihren Rümpfen weiter. Die Faserrichtung an Boden und Deckel liegen am Rumpfhinterteil quer. Der Rumpf wird hierdurch verdrehsteifer. Um sich möglichst die Schleifarbeit zu ersparen, wird die Form der einzelnen Deckel vom Rumpf abgezeichnet und anschließend mit Messer und Lineal passgenau ausgeschnitten. Mit dem Hinweis: Für diese Teile verwenden wir möglichst Balsareste, funktioniert auch dies bei fast allen Anwesenden. Danach wird Teil für Teil angeklebt und mit Nadeln fixiert. Die vordere Rumpfbeplankung wird etwas größer, wie auf dem Plan gezeichnet, ausgeschnitten und erst mal nur an einer Seite angeklebt und fixiert. Den Rest erledigen wir den nächsten Abend. Die 2 Rümpfe der älteren Jungs sind immer ein bis zwei Schritte voraus gebaut. Hier ist eben ersichtlich, dass die zwei schon etwas länger dabei sind. |

|

|

| 7. Abend. Ein tolles Osterwochenende ist vorbei. Ideales Wetter zum Modellfliegen. Ein Kadett aus der letzten Bauaktion ist entflogen. Nach dem 4. Flug war der Akku leer und das Modell kurvte alleine im Freiflug. Es zog von Dannen und ward nimmer gesehen! (auch nicht mit Fernglas).

Yannick und ich sind heute in den Bauräumen. Er baut seinen Rumpf weiter. Die Motorträger wurden über das Wochenende vorbereitet. An einem Rumpf wird der Motorträger montiert und kontrolliert ob der Motor passt. Ich hoble anschließend die Nasenleisten an allen Tragflächen zurecht. Dann wird die Kreissäge umgebaut für den Tragflügelzuschnitt. Die Flügel werden, laut Plan mit 15 Grad V-Form gesägt. Das sieht aber bescheiden aus. Yannick und ich einigen uns auf 10 Grad V-Form. Das ist dann zwar nicht vorbildsgetreu, aber auch noch ausreichend. Für den nächsten Donnerstag ist somit alles bestens vorbereitet. 8. Abend. Heute werden an den ersten Modellen die Motorträger installiert und die Antriebe eingepasst. Ich säge derweilen die Schlitze an den Tragflächen für die Befestigungsdübel. Die Nasenleisten werden von Alex und mir verrundet. Zwischendurch leiste ich immer wieder Hilfe beim Modell von Johannes. Er bekommt heute sein Modell auf dem gleichen Fertigungsstand wie Julian. Alexander und Dominik haben bereits die MVVS eingepasst und kleben die restlichen Füllklötze an den vorderen Spant. Die Form vom Spinner wird abgezeichnet und das Vorderteil auf Form geschliffen. Um die Aussparung für den Zylinderkopf herzustellen kommt Alex jedes Hilfsmittel recht. Dies hält Dominik natürlich mit der Digitalkamera fest. Alle Kleinteile sind mittlerweile von Jamara eingegangen. Da muss doch gleich mal der Spinner samt Luftschraube montiert und fotografiert werden. |

|

|

| 9. Abend - Dienstag. Dominik und ich bereiten die vorderen Rumpfabdeckungen vor. Mit der Kreissäge werden die Teile aus einem leichtem Balsaklotz zugesägt. Die Innenseite wird mit dem Radius vom Sägeblatt hergestellt. Und wie es der Zufall so will, passt der Deckel genau auf den Radius vom Spant. Zum hinteren Spant hin wird ein Dübelloch gebohrt und der Dübel eingesetzt. Jetzt kann der Rumpfrücken gemäß Plan verrundet werden. Beim Vorderteil orientieren wir uns an der Form vom Spinner. So langsam kommt die Kontur einer Messerschmidt zum Vorschein.

Diesen Donnerstag bin ich beruflich unterwegs. Am folgenden Freitag treffen wir uns in den Bauräumen. 10. Abend - Donnerstag. Heute sind wir mal wieder vollzählig. Anhand vom vorbereiteten Rumpf werden an 3 Modellen die vorderen Rumpfdeckel angefertigt. Da der Tank doch etwas größer ausgefallen ist, als gedacht bleibt kein Platz für das Befestigungsbrett. Kurzer Hand wird in den Motorträger ein Loch gebohrt und ein M3-Gewinde geschnitten. Mit einer angespitzten Schraube wird die Lage der Bohrung markiert und anschließend gebohrt. Nach dem Muster wird eine Papierschablone für die Motoraussparungen angefertigt. Alle Deckel werden nach dieser ausgespart. Ein Tisch wird abgeräumt. In Reih und Glied werden die Rümpfe für das Foto aufgestellt. Johannes und Julian fehlt einfach noch einen Abend um den gleichen Fertigungsstand zu erreichen. Nächste Woche legen wir eine Sonderschicht ein. Dann können wir gemeinsam nächsten Donnerstag mit den vorbereiteten Tragflächen beginnen. |

|

| Me109 - der Vogel bekommt seine Schwingen... 11. Abend - Donnerstag. Heute ist wieder Serienarbeit angesagt. Für die Querruder wird eine Schablone hergestellt und an allen Tragflächen die Ruder ausgeschnitten. Alex schneidet die Balsaleisten für die Verkastellung zu und Dominik klebt diese an. Ich schneide die heraus getrennten Ruder 6mm kleiner, richte die Leisten zu und beklebe diese gleich die Schnittflächen. Immer paarweise werden zwei Querruder zusammen gespannt mit Gummis und Klebeband. Yannick hilft Johannes und Julian beim Bau der Rümpfe. Diese haben gegen Ende auch fast den gleichen Fertigungsstand wie die restlichen Rümpfe. Dominik und Alexander bereiten die Sperrholzeinsätze für die Flächendübel vor und kleben 2 Emil- und Gustavtragflächen mit 5-Minutenepoxy zusammen. Heute ist ein beachtlicher Baufortschritt erzielt worden. Wir haben uns die Pizza reichlich verdient und lassen uns diese auch schmecken. |

|

|

| Samstag und endlich Regen. Heute wird an der großen Gustav weitergebaut. Nach einer Scale - Dokumentation werden die Maße abgenommen, umgerechnet und auf den Flügel aufgezeichnet. 80-Grad ezfw mit einer Beinlänge von 170mm und Räder mit 110mm finden Verwendung. Frässchablonen werden 4mm größer für den Laufring aufgezeichnet und ausgesägt. Dann kommt die Oberfräse zum Einsatz und im nu sind die Aussparungen für die Räder gefräst. Das Styropor wird anschließen ausgenommen bis zur oberen Beplankung. |

|

| Dann folgen die Einfräsungen für die 12mm Telebeine. Diese werden 20mm tief gefräst. Die Ausfräsungen mit den Maßen 60 x 80mm, werden 12mm tief gefräst. 2 Streifen werden eingelegt und in der Mitte entsteht die Aussparung, 22mm breit für die Einziehfahrwerkmechanik. Diese ist 20mm tief. |

|

| 4 Pappelsperrholzplatten, 6mm stark werden zugeschnitten. Die Aussparungen für die Mechaniken werden herausgesägt. 4 Öffnungen, 50 x 50mm für die Rudermaschinen von Querruder und Landeklappen werden ebenfalls mit Schablonen ausgefräst. Für die Rudermaschinenkabel wird 100mm von der Hinterkante auf der Kreissäge ein Schlitz 15mm tief gesägt. Nur wird 10 Gramm Epoxydharz angerührt. Zwischen die 2 Sperrholzplatten wird ein 160-Gramm-Gewebe laminiert. Das restliche Harz wird eingedickt mit Baumwollflocken und in die Ausfräsungen geklebt. Folie drauf, und mit Schraubzwingen gespannt. Nach 5 Stunden Arbeit ist doch ein rechter Fortschritt sichtbar. Morgen ist auch noch ein Tag und für heute ist genug getan. |

|

| 12. Abend, Donnerstag .In der Abwesenheit übernimmt Alexander und Dominik die Betreuung beim Bauabend. Schon toll, wenn man die Mannschaft auch mal getrost alleine lassen kann. Alex und Dominik bauen an den Tragflächen weiter. Julian, Johannes und ich bringen die letzten 3 Rümpfe auf den gleichen Fertigungsstand wie die restlichen Flieger. "Sieben auf einen Streich", so kann man wohl sagen. Alle Modelle liegen zum Gruppenfoto auf dem frisch aufgeräumten Bautisch. Es ist wieder 20 Uhr und wir lassen den Bauabend beim Italiener ausklingen. |

|

| Me109 - der Rohbau scheitet voran. Vatertag. Den ganzen Tag nur Regen. Am Abend baue ich an der großen Me-109 weiter. Die Landeklappen werden montiert, die Randbögen zugerichtet und angeklebt. Am Freitag holen wir den ausgefallen Abend nach. An den kleinen Me´s werden die Randbögen vorbereitet und angeklebt, sowie die Querruder zusammengeklebt und zurecht geschliffen. Abschließend werden die am Vortag angeklebten Randbögen an der großen Messerschmidt noch verrundet. Am Samstag fahren wir nach Lahr zum Aircombat. Dort können wir die "Jagdpiloten" in Aktion sehen. Bis zu sieben Modelle, versehen mit einem langen Bändel, versuchen sich im Luftkampf diesen abzutrennen. Manchmal gelingt dies, manchmal stoßen die Modelle auch in der Luft zusammen. Dann wird wieder mit Sekundenkleber repariert oder einfach das nächste mitgebrachte Modell verwendet. Den ganzen Mittag schauen wir uns das Geschehen an, sind aber am Abend einstimmig der Meinung: "es ist schön, dass man es mal gesehen hat. Selber fliegen bereitet aber doch mehr Spaß!". |

|

|

| 13. Abend, Donnerstag. Wir sind komplett, bis auf Johannes und Julian. Die zwei sind wahrscheinlich wieder mal auf Urlaubsreise. Heute werden an den ersten Tragflächen die Randbogen verrundet und die Querrudersegmente eingepasst. Dies geschieht wieder in Serienarbeit. Bevor diese jedoch eingeklebt werden, sollten die Querruder mit den Scharnieren angeschlagen werden. Dann können die Querrudersegmente in den Flügel geklebt werden. Somit ist gewährleistet, dass diese dann auch gerade im Flügel sitzen. Die Kleinarbeiten nehmen den ganzen Abend in Anspruch. Gegen Feierabend klebe ich noch das Höhen- und Seitenleitwerk der großen 109, aus superleichten 6mm Balsa zusammen. Danach treffen wir uns wieder beim Italiener zum Stammtisch. |

|

| Samstag. Am Mittag sind wir auf dem Modellflugplatz, den Abend nutze ich noch um die Servokabel an der großen Gustav zu verlegen. Mit einer 3mm Balsaleiste wird anschließend der Sägeschlitz wieder verschlossen. Querruder und Landeklappen werden jeweils mit 3 Scharniere versehen. Am Rumpf wird die untere Rumpfbeplankung aufgezogen. Wie schon an den kleinen Flieger geht dies , mit Hilfe von Wasser recht flott. Mit Klebeband wird wieder gesichert. Die untere vordere Rumpfrundung wird aus leichten 20mm Balsaleisten nebst Platten vorbereitet und angeklebt. Beim nächsten Mal kann dann alles verrundet werden. Dies scheint schon in den nächsten Tagen zu sein, die Wettervorhersage kündigt Regenwetter an. |

|

| Montag, Der Wetterbericht hat recht behalten. Es regnet heute nur einmal. Nach dem Mittagsschläfchen wird das Höhen- und Seitenleitwerk mit den Scharnieren versehen. Danach wird dieses verschliffen und verrundet. Der Spinnerdurchmesser mit 120mm wird angezeichnet. Der Rumpfbauch wird mit dem Hobel auf Form gebracht und diagonal mit dem Schleifklotz verrundet. Die Tragflächenauflage wird nachgearbeitet, der Flächendübel gebohrt, die Tragfläche geometrisch zum Rumpf ausgemessen, die Einschlagmutter für die 6mm Nylonschraube gebohrt und der Flügel mit dem Rumpf montiert. Danach wird das Höhenleitwerk aufgesetzt und der Einstellwinkel zur Tragfläche hin gemessen. Nachdem dieser stimmt wird das Höhenleitwerk mit Weisleim aufgeklebt und mit Gummiringe gesichert. Danach folgt das Seitenleitwerk. Lage und flucht wird nochmals nachgemessen. Von allen Seiten wird gepeilt und gemessen. Alles passt. Abschließend noch einige Fotos für das Internet, dann ist schon wieder Feierabend bzw. Zeit für das Abendessen. |

|

| Donnerstag und der 14. Abend. Julian, Johannes und Yannick sind immer noch in den Pfingstferien. Alexander, Dominik und ich halten die Stellung. Heute wollen wir alle Tragflächen fertig bekommen um beim nächsten mal das Glasseideband am Mittelstück aufzubringen. Dies geschieht wie schon so oft in Teamarbeit. Randbögen werden verrundet, Querrudersegmente werden eingepasst. Scharniere für das Querruder werden montiert, die Segmente mit Epoxy fixiert und abschließend die Aussparungen mit einem 3mm Balsastreifen verschlossen. In der Zeit, in der ich die Flügel von Johannes und Julian fertig stelle, haben Alexander und Dominik schon mal die Tragflächenbefestigung an ihren Modellen erledigt. Die zwei haben ja schon einige Modelle gebaut und wissen sich da zu helfen. Am Abend haben wir unser Ziel erreicht und freuen uns auf den Ausklang beim Italiener. |

|

|

Samstag und kein Flugwetter. Also wird an der großen Messerschmidt die vordere Rumpfabdeckung hergestellt. Ein Deckel aus Vollbalsa wird etwas zu schwer. Daher werden einige Spanten aus Pappelsperrholz hergestellt und zusammen mit den Leisten einen Rahmen zusammengeklebt. Der Zeit halber verwende ich 5-Minuten-Epoxy. Zur Befestigung der Abdeckung wird ein Dübel an der Rückseite platziert. An der Vorderseite soll später ein Verschluss montiert werden. Spaßeshalber wird schon mal der Motor und der 3-Blatt 15" - varioPROP von Ramoser montiert. Nachdem der Rahmen getrocknet ist wird dieser mit leichtem 3mm Balsa überzogen. Ebenso die vordere Rumpfrundung. Damit der Deckel sich nicht verzieht wird dieser auf den Rumpf montiert und mit Klebeband befestigt. In dieser Lage kann der Deckel trocknen bis zum nächsten mal. Donnerstag, 15. Abend. Den Mittag über waren wir auf dem Modellflugplatz. Direkt vom Flugplatz aus geht es weiter in die Bauräume. Alex, Dominik, Yannick und ich halten heute Abend die Stellung. Die älteren zwei bügeln die Höhenleitwerke mit Textilfolie. Als Scharnierband verwenden sie einen 20 mm breiten Streifen aus Gewebefolie. Dies hat sich schon bei den letzten Aircombat - Aktion so bewährt. Bei den noch heilen Modellen hält dies noch heute wie am ersten Tag. Yannick und ich bauen derweilen die restlichen Tragflächen weiter. Die 5mm Flächendübel werden verbohrt und anschießend montiert. Die genaue Lage vom Flügel wird vermessen. Dies geschieht mit einer am Rumpfhinterteil befestigten Schnur. Der Abstand zu den Enden der Tragflächen sollte auf beiden Seiten gleich sein. Wenn die Lage stimmt wird die Bohrung für die Nylonschraube gebohrt, durch Flügel und Rumpf zugleich. Die Einschlagmuttern im Rumpf werden montiert und mit Uhu-Plus Endfest 300 eingeklebt. Kleinere Nacharbeiten werden erledigt und schon wieder ist es 20 Uhr. Wie im Fluge ist heute wieder die Zeit vergangen. Abschießend wird noch ein bisschen aufgeräumt und ein Paar Schnappschüsse für das Internet festgehalten. Danach sind wir hungrig und begeben uns zum Italiener. |

|

| Samstag, und ein Gewitter zieht übers Land. Ich bin in den Bauräumen. Die Aussparung für die Rudermaschine vom Einziehfahrwerk wird mit der Oberfräse angebracht. Die Durchbrüche für Gestänge werden herausgefeilt. Dann wird im Verlauf vom Glasgewebe mit Paketband abgeklebt. Ein Steifen, 105-Gramm Glasgewebe, so breit wie der Rumpf wird um die Nasenleiste gezogen und oben und unten bis zur Endleiste hin aufgebracht. Dann folgt ein zweiter Streifen quer bis zu den Radschächten hin. Abschließend wird im Bereich der Befestigungsschraube noch mit 5 Lagen Gewebe verstärkt. Der Flügel wird auf die Seite gestellt. An der vorderen Rumpfabdeckung wird noch ein Schnellverschluss montiert und gegen Abend die am letzten Wochenende beschädigte Extra repariert. Dann knurrt auch schon wieder der Magen und es ist Zeit nach Hause zu gehen. |

|

| 16. Abend, Dienstag - heute holen wir den ausgefallenen letzten Freitag nach. Zwei Jungs sind wieder mal verhindert und fehlen nun schon mehrere Abende. Schon viele Bauschritte wurden von den Kollegen und mir erledigt. Aber ich denke, irgendwie werden sich die zwei schon mal bei uns arrangieren. Yannick, Alex, Dominik und ich bringen heute bei allen Tagflächen das Glasgewebeband auf. Hierzu wird wieder rechts und links ein Paketband aufgeklebt. Yannick und Dominik sind im Nebenzimmer und bespannen Ihre Leitwerke. Alle Tragflächen werden von mir nochmals kontrolliert und anschließend auf Unterlagen zum Trocknen aufgelegt. Nun wird das Rudermaschinenbrett als Muster für alle hergestellt. 7 Bretter werden abgezeichnet und ausgesägt. Die Rudermaschinen werden eingepasst und verbohrt. Alex klebt sein Brett schon mal in den Rumpf. Am Donnerstag können die ersten mit dem Bespannen der Tragfläche anfangen. Die geübten können die Bespannung mit Gewebefolie auch zuhause erledigen. Ein Ende ist bald in Sicht. |

|

| Freitag, 17 Abend - Johannes und Julian kommen etwas später und wird sind seit einiger Zeit mal wieder alle vollzählig. Beide sind erstaunt über der Fertigungsstand ihrer Modelle. Die Produktion läuft bei uns schon auf vollen Touren. Das Glasseideband wird leicht glatt geschliffen und anschießend das Paketband entfernt. Das überstehende Gewebe wird abgeschnitten und die Bohrungen für Tragflächenbefestigung und Dübel wieder gebohrt. Ich klebe alle Rudermaschinenbretter in die Rümpfe. Dominik, Alex und Yannick vermessen selbstständig den Einstellwinkel von Tragfläche und Leitwerk. Danach wird das Höhenleitwerk auf den Rumpf aufgeklebt. Aus den letzten Bauaktionen wissen die 3 wie das Leitwerk, mit einer Schnur zur Rumpfnase hin vermessen wird. Die Leitwerke von Johannes, Julian und meine werden bügelfertig vorbereitet. Als Verstärkung der Höhenruder verwenden wir, entgegen den Empfehlungen im Bauplan eine Verstärkung aus Kohlefaser 3x1mm. Diese wird in das Höhenruder eingelassen und mit Epoxy eingeklebt. Es steht nichts hervor und die Ruder lassen sich besser bespannen. Nächsten Dienstag wollen wir (Johannes, Julian und ich) eine Sonderschicht einlegen. Somit werden wir den gleichen Fertigungsstand erreichen wie die drei führenden. Dies wird schwer, den Yannick und Alexander haben schon Ihre Tragflächen und etwas Folie mitgenommen. Bis zum nächsten Abend wollen sie die Tragflächen mit Gewebefolie bespannen. |

|

|

| Me109 - der Vogel bekommt seine Bespannung. Dienstag. Heute findet ein Bauabend außer Plan statt. Johannes, Julian und ich wollten uns treffen. Julian fehlt unentschuldigt. Johannes und ich übernehmen wieder seine Arbeiten. Die Höhenruder werden mit Gewebefolie bespannt. Anschließend wird der Einstellwinkel von Flügel und Leitwerk gemessen und, falls notwendig nachgearbeitet. Das Höhenleitwerk wird angeklebt und geometrisch vermessen. Anschließend das Seitenleitwerk aufgeklebt und ausgerichtet. Johannes bügelt in der Zwischenzeit die Querruder und richtet sich die Folie zurecht um Zuhause die Tragfläche zu bespannen. Alle Modelle sind nun bügelfertig. Für den nächsten Donnerstag sollten noch einige Bügeleisen mitgebracht werden. Donnerstag, 18. Abend. Mit 4 Bügeleisen ausgerüstet beginnen wir heute den Bauabend. Alex bringt sein Modell schon fertig bespannt mit und Yannick hat seine Tragfläche Zuhause bespannt. Wir sind heute wieder alle vollzählig. Vier bügeln an Ihrem Modell weiter. Alexander und ich führen die Tankmontage durch. Um den Tank in den Rumpf zu bekommen muss an einem Spant nachgefeilt werden. Die Spritschläuche werden montiert und die Durchbrüche dafür in den Motorspant gebohrt. Die Bowdenzüge für Drossel- und Höhenruder werden montiert und eingeklebt. Der Einbau der Querrudermaschine wird auch schon mal vorbereitet. Gegen Abend nehmen alle nochmals einige Teile vom Modell mit um diese in den nächsten Tagen mit Folie zu bespannen. Es wäre toll, wenn ich schon am nächsten Wochenende alle Flieger lackieren könnte. Also Jungs, schwingt das Bügeleisen. |

|

| 19. Abend. Donnerstag. Jeder hat zuhause einige Teile vom Modell gebügelt. Doch fertig sind wir alle noch nicht. Also sitzen wir rundherum um den Tisch mit Bügeleisen bewaffnet und bringen unser Werk zu Ende. Gegen Feierabend sind alle Modelle bespannt. 50 Gramm Harz werden angerührt und bei allen Fliegern die Tank- und Motorräume versiegelt. Ich nehme die Tragfläche der großen Me-109 mit, um diese über das Wochenende zu bespannen. |

|

| 20. Abend, Donnerstag. Sommerpause in den Bauräumen - wir sind im Urlaub. Doch zuerst, sind nun mal die lang ersehnten Schulferien. In dieser Zeit sind die Bauräume zwar geöffnet, aber es finden keine regelmäßigen Bauabende statt. Während der Ferien sind wir gemeinsam wieder eine Woche zum Alpinfliegen in den Bergen. 21. Abend, Donnerstag. Die Schulferien sind vorbei und alle Beteiligten sind heute wieder anwesend. Während der Ferien haben Dominik und ich alle Modelle hellgrau in der Spritzkabine grundiert. Somit ist schon mal bei allen Modellen die Unterseite fertig. Bei einer Emil wurde die Oberseite komplett dunkelgrün lackiert, eine Gustaf wurde komplett hellbraun. Die große ME wurde ebenfalls im Afrikadesign vorlackiert. Die grundierten Modelle werden mit 600er Schmirgel leicht angeschliffen um die Fransen der Gewebefolie an den Schneidekanten zu glätten. Danach ist alles schön glatt und sieht so richtig verwettert aus. Nach den 3-Seitenansichten werden nun mit Bleistift die zu lackierende Flächen aufgezeichnet. Die Jungs mischen sich die Farbe selbst nach der RAL-Vorlage zusammen. Mit der Airbrush wird nun die Farbgebung frei Hand gespritzt. Doch die Detailarbeiten erweisen sich als recht zeitaufwendig. Diesen Abend wurden gerade mal die Modelle von Alex und Dominik lackiert. Die sind jedoch ganz toll geworden. Ich denke, die Tarnanstriche werden sicherlich noch 2 Abende in Anspruch nehmen. 22. Abend. Alexander und Dominik haben am vergangenem Dienstag eine Sonderschicht eingelegt. Beide Modelle sind nun fertig lackiert. Heute werden die Modelle von Johannes und Yannick lackiert. Julian ist wieder einmal nicht da. Sein Modell versehe ich mit einer Freestyle-Tarnlackierung. Für den Fall, dass ich seinen Geschmack nicht getroffen habe ist dies auch nicht so schlimm. Wer nicht kommt zur rechten Zeit, der muss nehmen was übrig bleibt. Die Modelle sind lackiert, die Spritzpistole und die Airbrush ist wieder gereinigt. Wir treffen uns noch beim Italiener zum Abendessen. |

|

| 23. Abend und wieder Donnerstag. Heute werden wir die Rudermaschinen einbauen. Die Löcher für die Bowdenzüge werden gebohrt und die Gestänge für Drossel und das Höhenruder montiert. Das Servobrett für die Querrudermaschine wird hergestellt, mit der Rudermaschine verschraubt und anschließend auf den Flügel mit Endfest 300 aufgeklebt. Beschwert wird die Klebestelle mit kleinen Stahlgewichten. Das Ruderhorn wird verschraubt und abschließend die Kabinenhaube angepasst und mit Uhu-Plus Endfest 300 angeklebt. Die 3 Stunden sind schon wieder vorbei. Wir treffen uns wieder in unserem Stammlokal. |

|

| 24. Abend - Donnerstag. Heute besucht uns Frau Kirsch, von der Südkurier. Sie möchte sich über den Stand unserer Jugendarbeit informieren und einen kleinen Bericht erstellen. 2 Tage später erscheint schon ein Bericht in der Tageszeiten. An unseren Me´s bauen wir heute die Fernsteuerung ein und kleinere Arbeiten werden erledigt. Die 2 Flieger von Dominik und Alex sind soweit fertig. Nun müssen nur noch die Dekorsätze hergestellt werden. Hierfür habe ich eine Anfrage an Eckart Müller von RC-Network wegen der Embleme gestartet. Herr Müller verfügt über eine Sammlung von Staffelzeichen, welche dann im Corel weiterverarbeitet werden können. Bin mal gespannt, ob er uns weiterhelfen kann. |

|

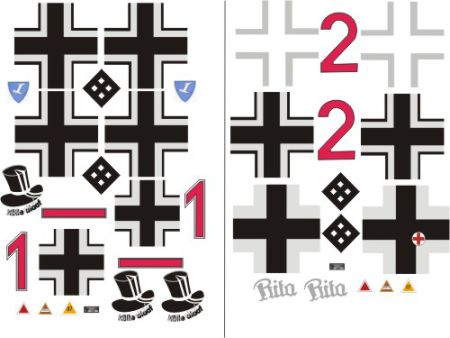

| Dominik hat den Kabinenrahmen abgeklebt und nimmt sein Modell mit nach Hause. Bevor noch die Kabine lackiert wird lässt er den Motor einlaufen. Seine Messerschmidt soll die erste sein, welche sich in Luft erhebt. Hierfür nutzt er jeden Vorteil. Me109 - Fertigstellung und Design. Donnerstag und der 25. Abend. Die Staffelzeichen der Jagdgeschwader wurden für uns vektorisiert von Eckart Müller von RC-Network. Danke, Herr Müller für die Unterstützung unserer Jugendarbeit. Die Jungs haben sich sehr gefreut über das Ergebnis. Ich habe alle Embleme aufbereitet in Corel und auf selbstklebende Folien mit dem Farbdrucker aufgedruckt. Helle Farben werden auf weise Folien, dunkle Farben auf transparente Folien aufgedruckt. Die Folien werden mit Lineal und Messer ausgeschnitten. Mit Felgenspray matt, aus dem Bauhaus wird der Untergrund vom Modell leicht angenebelt und sofort der Aufkleber aufgebracht. Anschließend eine Klarsichtfolie auflegen und den Aufkleber blasenfrei aufdrücken. Folie abziehen und mit Felgenspray leicht übersprühen. Das Ergebnis ist verblüffend. Die glänzenden Aufkleber sind danach matt, wie das gesamte Modell. Das alles soll dann auch noch spritfest sein. Wir werden sehen! Optisch ist das Ergebnis jedenfalls spitze! |

|

|

| 26. Abend und voraussichtlich letzter Donnerstag. Drei Modelle wurden letzten Donnerstag fertig, vier Modelle sollen heute fertig gestellt werden. Johannes und Julian kleben die Rahmen der Kabinenhaube ab und lackierten diese mit dem Pinsel. Danach schneiden beide die Aufkleber aus und kleben diese auf das Modell. Diese habe ich an den letzten Abenden fertig gestellt. Yannick hat noch letzte Lackierarbeiten zu erledigen. Er hat das aufwendigste Design ausgewählt. Dominik und Toni bringen die Staffelzeichen auf die grüne Emil auf. Doch gegen Feierabend sind doch fast alle Modelle fertig zum Einfliegen. Johannes und Julian haben noch kleinere Arbeiten zu erledigen. Hierfür werden wir uns voraussichtlich nächsten Dienstag nochmals treffen. Wenn das Wetter es zulässt werden wir innerhalb der nächsten 2 Wochen das Einflugfest durchführen. Wir können es kaum erwarten, die Modelle der Luft zu übergeben. |

|

|

|

| Es ist wieder mal geschafft. Die Jungs und ich hatten eine großen Spaß beim Bauen und fliegen der 109. Euer Gerhard. |

- Details

- Geschrieben von Gerhard Kenner

- Kategorie: Jugendarbeit

- Zugriffe: 2863

| Wir bauen den Kadett.

Vor langer, langer Zeit gab es mal Modellflugzeuge ohne Fernsteuerung und ohne Schalldämpfer... An dieser Stelle sollten wir nicht so vorlaut sein, sonst kommt noch einer auf die Idee, diesen einzuführen. Ab 1955 - ich darf nun nahezu auf 50 Jahre Modellflug zurückblicken und möchte, in den nachfolgenden Zeilen über die ersten 30 Jahre Modellflug kurz berichten.

Ab 1969 - die nächste Fernsteuerung hatte schon mehrere Hebel und Knöpfe. Eine "Graupner Variophon" mit 10 Kanälen, besser gesagt mit 5 Funktionen. Ein üppig dimensionierter Empfänger mit mehreren und farbig gekennzeichneten Schaltkanälen benötigte noch richtig Platz im Innern des Modells. Da sich alles auf einem Pendler - Kanal abspielte konnte man immer nur ein Modell nach dem anderen fliegen lassen. Tipp-Tipp Anlagen. So nannte man diese einem Kofferradio ähnlichen Sender. Nur Vollausschläge waren möglich, also wurden die Ruderbewegungen angetippt. Zum Trimmen der einzelnen Ruder gab es die "Trimmomatik", eine motorische Gewindestange welche in die Schubstange montierte wurde und über einen Kanal länger bzw. kürzer gestellt werden konnte. Schon richtig weiche Tiefflüge waren möglich, nur durch diese Trimmung. Manchmal endetet die ganze Sache auch mit einem Absturz, weil sich die Gewindestange ausgehängt hatte. Vieles war noch dem Zufall überlassen. Ab 1972 - dann die ersten Proportionalanlagen. Von Simprop war meine erste Digi 7+1. Ein riesiger Sender mit Eingriffschlitzen. Ideal für Daumenflieger, welcher ich übrigens bis heute geblieben bin. Eine Teleskopantenne von 2,5 Meter Länge sorgte für die Funkverbindung vom Sender zum Modell. Auch die Funktionen am Sender waren vorgegeben. Links das Gas und Querruder, rechts Seite und Höhe. Nichts konnte am Sender umgebaut werden und so habe ich mir diese Angewohnheit, wie auch viele andere Modellflieger aus meiner Zeit, bis zum heutigen Tag beibehalten. |

|

|

| Kadett - ein neues Projekt ist in der Mache... Draußen ist es noch bitterkalt. Wir haben noch wenige Tage bis Fastnacht. Ich nutze die Zeit zur Vorbereitung für das geplante Bauvorhaben. 3 bis 4 Abende sind notwendig um die notwendigen Vorrichtungen und Schablonen zum Bau der Modelle für unsere "Kleinsten" vorzubereiten. Schablonen für den Bau vom Rumpf werden hergestellt. Um zu prüfen ob alle Zuschnitte passen werden gleich mal alle Teile ausgeschnitten und ein Rumpf zusammengeklebt. |

|

| Auf der Kreissäge wird eine Hellinge für den Tragflügelbau zugesägt. Die Rippen werden mittels Sperrholzschablonen im Block hergestellt und am gleichen Abend noch schnell einen Tragflügel gebaut. Kleine Modifikationen gegenüber der Baubeschreibung sind notwendig. Damals waren doch alle Bauteile sehr dünn. Überall wurde peinlichst auf das Gewicht geachtet. Das Modell hatte laut Beschreibung gerade mal 450 Gramm. Alles wird etwas stabiler ausgeführt. Die Seitenteil waren aus 2mm Balsa, wir verwenden 3mm. Der Hauptholm aus 3x15 Balsa. Wir verwenden die gleichen Masse aber in Pappelsperrholz. Die Knickverstärkung ist laut Plan 1mm stark. Wir haben leider nur 2mm Buchensperrholz. Aber das schadet nicht - wir wollen ja das Modell, entgegen der Empfehlung vom Bauplan von 1,5ccm Motor mit einem 2,5 ccm Antrieb ausrüsten. Da darf es schon etwas mehr sein - sagt man doch so schön... |

|

| 1. Abend. Es ist soweit. Wir treffen uns zum ersten Abend in der Bauräumen. Mit wir sind gemeint Marco, Lukas, Johannes, Julian und ich. Marcel, welcher eingeladen war ist nicht erschienen und hat auch nicht reagiert. Auch nicht so schlimm, den freien Bauplatz bekommen wir schnell belegt. Es stehen noch einige junge Mitglieder auf der Warteliste.

Marco und Lukas haben schon am letzten Bauabend die Seitenteile und alle Spanten vorbereitet. Sie legen gleich los mit dem Zusammenbau vom Rumpf. Johannes und Julian stellen anhand der Schablonen die Rumpfseitenteile und kleben diese zusammen. Mit den Sperrholzschablonen werden die Spanten auf Pappelsperrholz abgezeichnet und anschließend mit der Laubsäge herausgesägt. Hier muss bei den Neulingen noch ein bisschen Schützenhilfe geleistet werden. Außerhalb vom Strich sägen und anschließen den Rest bis zur Kontur passend schleifen. So sollte es sein! Nach kurzer Zeit und etwas mehr Material funktioniert dies auch recht gut. Gegen Feierabend stelle ich noch einen Rippensatz im Block für den Tragflächenbau her. Diesen beginnen wir am nächsten Donnerstag. Am Wochenende stelle ich noch Hauptfahrwerke aus 4mm Federstahl her und stelle die Radsätze zusammen. 2. Abend. Marco und Lukas sind krank. Julian und Johannes kleben heute Ihre Rümpfe zusammen. Danach bauen Sie gemeinsam einen Tragflügel zusammen. Hierbei wird der Kleber nur an die Stellen aufgebracht welche geklebt werden sollen. Bislang gingen die Jungs sehr üppig mit dem Kleber um. Ich bereite die Rippensätze für das Höhenleitwerk vor und klebe gleich eines zusammen. Danach wird gleich noch ein Satz Rippen für den nächsten Tragflügel angefertigt. Gegen Ende ist noch Reinemachen angesagt - auch das muss sein. |

|

| 3. Abend. Julian, Johannes und ich sind diesen Abend unter uns. Johannes schneidet die Abdeckungen für den Rumpfboden zurecht. Die Faserrichtung verläuft quer. Dadurch erhält der Rumpf die notwendige Steifigkeit. Die Einzelteile werden mit Weisleim an den Rumpf geklebt und mit Stecknadel gesichert. Julian baut derweilen seine Tragfläche zusammen. Die Nasenleiste vom zuletzt gebauten Flügel erhält von mir die passende Rundung an der Vorderkante und kann das nächste mal zusammengeklebt werden. Das Höhenleitwerk vom "Kadet Nr.1" wurde heute fertig gestellt. Gegen Feierabend bereite ich noch einen Rippensatz für die nächste Tragfläche vor. Nächste Woche können Marco oder Lucas die Tragflügel angehen. |

|

| 4. Abend. Julian und Johannes sind mit der Schule eine Woche in Frankreich. Dafür sind heute wieder Marco und Lucas anwesend. Sie beplanken Boden und Deckel am Rumpf. Während dieser Zeit fertige ich noch schnell den letzten Rippensatz für die Tragflügel an und säge an der Kreissäge die Motorträger aus Buchenholz zurecht. So eine Kreissäge ist zwar recht gefährlich aber auch effektiv. In Windeseile sind die Motorträger fertig und werden dann gleich in den ersten Rumpf eingeklebt. Abschließend bauen die 2 Jungen noch Tragflügel Nr.4 zusammen. |

|

| 5. Abend. Marco und Lucas schleifen die Beplankungen am Rumpf eben. Wer die Teile genau zugeschnitten hat, hat nun weniger Arbeit mit dem bündig schleifen zum Rumpf. Nachdem ich beiden Hilfestellung hierbei geleistet habe kleben wir die Motorträger in den Rumpf von Marco. Für 2 Modelle sind leider zu wenig Klemmen vorhanden. Die Fahrwerke wurden am Wochenende vorbereitet. Mittels einer vorbereiteten Bohrlehre werden zwei 5mm-Bohrungen in den Motorspant gebohrt und von hinten Einschlagmuttern montiert. Mit 2 Kotflügelscheiben können nun die Fahrwerke bombenfest angeschraubt werden. Zwar nicht ganz nach Plan, jedoch zweckmäßig. |

|

| Kadett - Schritt für Schritt zum Ziel... 6. Abend. Heute sind wieder alle anwesend. Die größeren 2 schleifen vorab Boden und Deckel am Rumpf eben. Auch sie erhalten die gleiche Belehrung wie die jüngeren 2 beim letzten mal. Die Klammern sind wieder frei und Lucas klebt als nächster die Motorträger in den Rumpf. Die Randbögen für die Flügel werden angefertigt. Das Seitenleitwerk wird zugeschnitten und auf dem Baubrett zusammengeklebt. Johannes klebt auf der Hellinge die Flügel zusammen, bringt die Knickverstärkungen an. Nach kurzer Wartezeit wird gleich noch die obere Beplankung auf die Rippen aufgeklebt. Julian montiert schon mal die Scharniere am Seitenruder und schleift dieses auf Form. Ich hobel die Nasenleisten an allen Tragflügeln zurecht und schleife den passenden Vorderradius. Die Flügelenden werden am Hauptholm abgeschrägt für die Randbögen. Diese werden von den Jungs vorbereitet und teilweise angeklebt. Gegen Ende werden kleine Scharniere bei der Nr.1 für das Höhen- und Seiteleitwerk montiert. Das erste Modell ist, bis auf kleinere Detailarbeiten im Rohbau fast fertig. Mit dem Reinemachen endet wieder ein Abend. |

|

| 7. Abend. Johannes und Julian sind in den Osterferien. Marco und Lucas leisten mir Gesellschaft. Lucas baut auf der Hellinge seinen Flügel, mit den vorbereiteten Knickverstärkungen aus Sperrholz zusammen. Ich stelle 2 Rippensätze für das Höhenleitwerk her und Lucas baut anschießend sein Höhenleitwerk zusammen. Auf der Kreissäge säge ich die Füllstücke für die Motorträger her. Derweilen montieren die 2 Jungen die Fahrwerke, bestehend aus Einschlagmuttern, Stellringen und Räder. Gegen Feierabend kleben wir noch die Füllklötze in die Motorträger. Diese werden mit Schraubzwingen gespannt. Die 2ccm Motoren wurden bestellt. Die Bowdenzüge samt 1,2mm Federstähle sind eingegangen. Kleine Rudermaschinen sind vorhanden. Tanks und Spritschlauch muss noch beschafft werden. Bügelfolie sollte noch bestellt werden. Mit dieser Bestandsaufnahme endet wieder ein Bauabend. |

|

| 8. Abend. Heute bin ich ganz alleine in den Bauräumen. Alle Jungs sind wahrscheinlich im Urlaub. Die Antriebe sind geliefert worden. Ich fertige noch 2 Rippensätze vom Höhenruder und baue gleich noch eines zusammen. Auch der 4. Flügel wird auf der Hellinge zusammengesetzt und die Beplankung am Mittelstück angebracht. Jedoch nach 2 Stunden Einsamkeit verliere ich die Lust und gehe noch ein bisschen auf den Modellflugplatz. Aber da ist leider auch keiner mehr... |

|

| 9. Abend. Es ist Freitag. Der Rohbau vom Kadett schreitet zügig voran. Julian setzt auf der Hellinge den letzten Tragflügel zusammen und bringt anschließend die Mittelbeplankung auf den Flügel auf. Johannes baut sein Höhenleitwerk zusammen und setzt anschließend die Motorträger in den Rumpf ein. Marco und ich vervollständigen alle Tragflächen mit den Randbögen, versehen die Höhen und Seitenruder mit den Scharnieren und verrunden anschließend die Seitenruder bügelfertig. Zahlreiche Farben der Bügelfolie sind eingegangen. Schon in den vergangenen Bauaktionen hat sich diese Folie bestens bewährt. Nicht mehr lange dann können die Modelle bespannt werden.

Ab heute ist Dominik wieder bei uns. Ein Baukasten einer ASH-25 lag jahrelang auf dem Speicher. An den nächsten Abenden soll diese fertig gestellt werden. Die Bauanleitung wird kurz studiert und gleich die Nasenleisten angeklebt, die Querruder ausgeschnitten und die Schnittflächen mit Balsa beklebt. An seinem Vorgehen merkt man ihm gleich einige Jahre Erfahrung bei der Jugendarbeit an. Am Samstag ist schlechtes Wetter und wir bauen weiter an den Tragflügel. |

|

| Kadett - bald ist der Flieger fertig... 10. Abend. Heute bin ich leider wieder geschäftlich aufgehalten worden. Es ist eine halbe Stunde später, wie vereinbart und die Jungen erwarten mich schon sehnsuchtsvoll. Wir legen los. Johannes hat Flügel und Leitwerk bereits fertig gestellt und klebt die Verstärkungen an der Flügelauflage in den Rumpf. Julian hat heute als letzter das Höhenleitwerk gebaut und hat gegen Feierabend Johannes eingeholt. Marco und Lucas haben Flügel und Leitwerk bügelfertig. Am Rumpf fehlen noch die Verstärkungen an den Flügelauflagen. Die Füllstücke an der Rumpfnase wurden an der Kreissäge vorbereitet und wurden dann an allen Modellen eingeklebt. Wie schon anfangs erwähnt, werden die Modelle am nächsten Bauabend bügelfertig. Zum nächsten mal noch mitgebracht werden müssen Tank, Spritschlauch, Servos, Bowdenzugrohre samt Stahldrähte und Kleinzeug für die Installation. Mit dieser Checkliste endet wieder ein Bauabend. |

|

| 11. Abend. Donnerstag. Heute montieren wir die Tankbehälter zusammen und bauen diese in den Rumpf ein. Hierzu werden die Auflagebretter auf der Kreissäge zugesägt und in den Rumpf eingeklebt. Unter das Brett kommt der Flugakku, auf das Brett der Tank. Von vorne werden mit einem verlängerten Bohrer die Löcher für die Silikonschläuche gebohrt, danach die Schläuche eingezogen. In gleicher Art wird das Rudermaschinenbrett vorbereitet und eingepasst. Die Aussparungen für die Rudermaschinen werden angezeichnet und mit der Laubsäge ausgesägt. Nach dem einpassen der Rudermaschinen werden diese festgeschraubt. Das Rudermaschinenbrett wird in den Rumpf geklebt.

Was ist denn das? Nächstes mal bauen wir noch die Bowdenzüge ein. Dann können wir endgültig mit dem Bespannen der Modelle beginnen. |

|

| 12. Abend. Heute werden alle Modelle bügelfertig. Gemeinsam werden Dübel für die Tragflächenbefestigung hergestellt und am Rumpf verbohrt. Die Bowdenzüge für das Höhen- und Seitenruder, sowie der Drosselzug werden vorbeireitet und gleich montiert. Dann wird in alle Rümpfe das Servobrett hineingeklebt. Mit den letzten Schleifarbeiten werden die Rohbauten bügelfertig. Ich übernehme die Endkontrolle. Alle Tische werden abgeräumt und mit dem Staubsauger gereinigt. Danach ist der Boden dran. So sauber war es in den Bauräumen schon lange nicht mehr. Doch weil der nächst Schritt die Bespannung vom Flieger mit Bügelfolie ist, sind die Jungs auch beim Reinemachen mit Eifer bei der Sache. Es stehen die Pfingstferien an und wir werden uns voraussichtlich die nächsten 2 Wochen nicht in den Bauräumen sehen. Am nächsten Donnerstag ist Vatertag und am 27. - 28. Mai ist unser Flugplatzfest. Es sind noch einige Vorbereitungen zu leisten. Aber gleich danach werden unsere Flieger bespannt. |

|

| Kadett - in den letzten Zügen... 13. Abend. Am Wochenende hatten wir kräftigen Wind und Regen. In den Bauräumen hingegen ist es wie gewohnt windstill und trocken. Einfach gesagt schön. Johannes und Julian sind noch im Urlaub. Marco, Lucas und ich beginnen mit dem Bespannen der Leitwerke. Jeder sucht sich unter der reichen Auswahl die gewünschte Folie aus. Der eine steht auf grün und mag den Kontrast. Der andere auf blau und ich mag es gerne bunt. Immer wieder bin ich Marco und Lucas behilflich. Gar nicht so einfach, ein so filigranes Gerippe zu bespannen. Es sollte danach ja auch noch gerade sein. Doch das Ergebnis sieht gegen Feierabend gar nicht schlecht aus. |

|

| 14. Abend. Heute bespannen wir die Rümpfe. Die Farbauswahl ist wieder so eine Sache. Verschiedene Folien werden auf den Rumpf gehalten. Passt das Leitwerk farblich hinzu?. Nach einiger Beratung mit dem Kollegen ist die Entscheidung für jeden klar. Dann geht es in gewohnter Weise wieder ans Werk - ich bügle vor - die anderen nach. Und so ist bereits nach einer Stunde der Rumpf bespannt. Gegen Abend haben wir gern gesehenen Besuch von einem Vereinsmitglied. Willem verfolgt unsere Berichte regelmäßig im Internet. Heute will er sich mal selbst von dem Stand der Modelle überzeugen und schaut uns beim Bespannen der Modelle gespannt zu. Nach einer weiteren Stunde sind auch die Tragflächen bespannt. Abschließend kontrolliere ich noch die Geradheit der Tragflügel auf dem Baubrett. Alle Flügel sind ohne (vielleicht auch ein wenig) Verzug. Mit einigen Worten des Lobes wird reinegemacht. Beim Asiaten treffen wir uns dann zum wöchentlichen Hock. |

|

| 15. Abend. Julian und Johannes sind wieder aus dem Urlaub zurück. Frisch gestärkt und bewaffnet mit dem Bügeleisen beginnen sie mit dem Bespannen der Höhenleitwerke. Eine reiche Auswahl an Farben ist vorhanden. Doch die Leitwerke werden in der gleichen Farbe, wie mein Kadett gestaltet. Pipergelb ist doch schön! Marco und Lucas arbeiten ihre bereits bespannten Modell nochmals nach. Ich bohre die Befestigungslöcher für die Motoren. Anschließend streiche im Nebenzimmer, bei geöffnetem Fenster die Rumpfnasen mit Porenfüller. Die Leitwerke sind zwischenzeitlich bespannt. Noch die Unterseite vom Flügel bespannt, dann ist es schon wieder 8 Uhr. Die Jungs werden abgeholt. Ein Teller mit frisch gedämpften Gemüse in Sojasoße erwartet mit beim Asiaten. |

|

| 16. Abend. Marco und Lucas sind im Landschulheim. Die zwei Großen bespannen heute die Tragflügel. Ich lackiere im Nebenzimmer die Rumpfvorderteile mit Acrylfarbe. Die Nase soll ja resistent gegen Methanol und Öl sein. Gegen Feierabend werden alle bunten Teile nochmals aufgereiht zum Gruppenfoto. Wieder sind 3 Stunden vergangen wie im Fluge. Wenn alles klappt werden die Modelle am nächsten Abend fertig gestellt und können bald ihrem Element Luft übergeben werden. |

|

|

|

17. Abend. Die Mainzelmännchen waren über das Wochenende da und haben die Rumpfspitzen Lackiert! Die Jungs sind erstaunt. Wir beginnen mit der Endmontage der Modelle. Die Gewinde für das Fahrwerk werden mit dem Gewindeschneider nachgearbeitet. Die Fahrwerke werden montiert. Der Tank wird eingebaut und anschließend der Motor angeschraubt. Die Dübel für die Tragflächenbefestigung werden gesteckt und die Tragflächen mit Gummis auf den Rumpf aufgesetzt. Das Höhenleitwerk wird mit Weisleim geklebt und mit Gummiringen auf den Rumpf gespannt. Die Lage vom Höhenleitwerk wird mittels einer Schnur zur Rumpfnase hin vermessen und die Lage zur Tragfläche nach Augenmass ausgerichtet. Das Seitenleitwerk kleben wird am nächsten Bauabend ein. Für das nächste mal möchte ich noch die Empfänger, Akkus und Schalterkabel besorgen. Dann müssten die Flieger am nächsten Bauabend fertig werden. Bald geht der Kadett in die Luft. 18. Abend. Der Einbau der Fernsteuerung sowie die letzten Kleinarbeiten nehmen nochmals richtig Zeit in Anspruch. Mit Kleinarbeiten sind gemeint: Verstärkungen für die Dübel und anschließend die Dübel einkleben, Scharniere mit 5-Minuten-Epoxy in die Ruder einkleben, Ruderhörner montieren, Bowdenzüge anlenken, Schalterkabel einbauen - und das nacheinander bei 5 Modellen. Wir wollen ja nicht das so kurz vor Fertigstellung noch etwas schief geht. Auch an diesem Abend werden wir noch nicht fertig. Aber ein Ende ist abzusehen. Über das Wochenende nehme meinen Kadett mit. Folienschnitte werden hergestellt und das erste Modell verziert. Zum nächsten und letzten Bauabend sind die Modelle dann sicherlich fertig! |

|

| Kadett - Einfliegen auf dem Flugplatz. Spätsommer, unsere Flieger sind mittlerweile fertig. In den Bauräumen werden noch schnell die letzten Fotos geschossen, bevor wir den Kadett auf die Seit legen. Ruhe kehrt nun in den Bauräumen ein. Unsere 2 kleinen sind wohl auf dem Fußballplatz und lassen sich seit länger Zeit nicht mehr blicken in den Bauräumen. Auch solche Erfahrungen gehören zur Jungendarbeit. Nach einiger Zeit holen Sie dann mal Ihre Modelle ab. Einige Wochen ziehen dahin bis wir dann einen Termin für das Einfliegen der Modelle vereinbaren. |

|

| Die Blätter fallen mittlerweile - es ist Herbst. Wir treffen uns auf dem Modellfluggelände. Die ersten 3 Modelle sollen heute der Luft übergeben werden. Die Eltern von Johannes haben Kaffee und Kuchen gespendet. Johannes und Julian überreichen mir ein kleines Präsent für die gemeinsam erstellten Modelle. Frisch gestärkt und erneut motiviert können nun die Modelle eingeflogen werden. Zuerst ist mein Flieger dran. Wie zu Vaters Zeiten wird der Kadett zuerst im Gleitflug erprobt. Mit der Fernsteuerung kann notfalls eingegriffen werden. Früher hingegen musste das Flugzeug erst alleine seine Bahnen ziehen um danach irgendwo zu landen. Bis dies gelang mussten die Ruder nachgetrimmt und mit Ballast das Modell ausgewogen werden. Erst wenn diese Voraussetzung erfüllt war, wurde der Dieselmotor gestartet und auf Halbgas eingestellt. Dann begann der erste abenteuerliche Flug. Heutzutage wird der Glühzünder gestartet und etwas fetter mit der Düsennadel eingestellt. Mit halber Motorleistung wir das Modell auf den Boden gestellt. Rollversuche gelingen aber nur in der Kreisform. Also Modell per Handstart in die Luft befördern und der Kadett fliegt fast alleine geradeaus. Halbgas ist ausreichend. Bei Vollgas steigt das Modell senkrecht in den Himmel. Die Sichtgrenze ist rasch erreicht. Nachdem ein leichter Kurvenflug getrimmt ist kann der Sender beiseite gelegt werden. Durch die reiche V-Form der Tragfläche fliegt das Modell sehr eigenstabil. Wenn es Probleme gibt, einfach die Hände vom Steuerknüppel lassen. Mit dieser Ansage übergebe ich gleich den Sender an Johannes. |

|

| Jetzt ist das Werk von Johannes an der Reihe. Letzte prüfende Blicke und auch sein Kadett fliegt auf Anhieb. Nachdem der Kadett getrimmt ist kann Johannes den Sender gleich übernehmen. Und gleich wieder der Hinweis - immer wenn es kritisch wird einfach die Finger von Sender lassen! Durch die große V-Form fliegt das Modell so eigenstabil und neutralisiert sich selbst. Während 20 Minuten Flugzeit bleibt genug Zeit für Erklärungen zum Modell. Bei der Landung leiste ich wieder ein bisschen Hilfe. Johannes hat den ersten Modellflieger mit Verbrennungsmotor selbst gebaut und auch geflogen - tolle Leistung! Es ist sehr wichtig die Jugendlichen gleich an das Steuer zu lassen, auch wenn mal was schief geht. Das gehört dazu. Viele geben beim Einfliegen vom Modell den Sender erst wieder nach der Landung aus der Hand. Da wird das Lernen vom Modellflug allerdings schwierig! |

|

| Und dann ist Kadett mit der Kennung D-JULI dran. Julian ist der absolute Modellflugneuling in unserem Verein. Auch sein Kadett fliegt auf Anhieb (wie soll es auch anders sein!). Kurz nach dem Start bekommt er auch gleich den Sender umgehängt und darf selbst an den Steuerknüppel. Manchmal greife ich noch von hinten an das Steuer, doch nach wenigen Minuten darf ich nur noch zuschauen. Erstaunlich wie schnell die Jungs das Modellfliegen lernen. Die erste Landung gelingt schon fast alleine. Zum Abschluss darf noch jeder mal mit meinem Kadett fliegen. Reihum wird der Sender weitergereicht. Auch ein Vorteil der Daumenknüppler. |

|

| Und wieder einmal hat die Bauaktion mit dem Einfliegen der Modelle ein gutes Ende gefunden. Wir haben zusammen schöne Baustunden verbracht. Zudem hatten wir heute einen tollen Tag. Ein Dankeschön an dieser Stelle an alle Mitwirker unserer erfolgreichen Jugendarbeit. Ein besonderes Danke an die Väter die Ihre Jungs tatkräftig bei ihrem Hobby unterstützen und dass ich nicht vergesse - ein recht herzliches "Vergellt es Gott" an die Mutter für den feinen Kaffee und Kuchen.

Auf die Frage hin, ob es mir gefallen hat? Ich bin schon dabei das neue Projekt vorzubereiten. Diese Antwort sagt doch alles! Gerhard Kenner |

|

- Details

- Geschrieben von Gerhard Kenner

- Kategorie: Jugendarbeit

- Zugriffe: 3066

|

Wir bauen die Ultimate von Peter Erang. Technische Daten: Die ersten Baustufenfotos. |

|

|

|

| Immer wieder schauen die Jungs interessiert nach dem Stand der Ultimate. Moritz möchte auch lieber gleich mit dem Bau vom Doppeldecker anfangen, doch momentan baut er noch die ME-109. Alles zu seiner Zeit. Es ist durchaus sinnvoll, wenn ich erst mal ein Modell vorbaue. Dabei kommen meist doch noch Fehler hoch, welche die Jungs nicht noch mal machen müssen. Nachdem ich die Seitenteile aufgebaut habe, erstelle ich schon mal die Schablonen. Nebenbei wird der Notizblock geführt: "Styropor für das nächste Mal mitbringen". Beim Zusammenbau vom Rumpf stelle ich fest dass die Seitenteile nicht gleich lang sind. Beim Kopieren vom Plan hat uns die Technik einen Streich gespielt.

Also gleich festhalten für die Jungs: erstes Seitenteil aufbauen, danach das zweite Seitenteil auf dem gleichen Plan oder auf dem ersten Teil deckungsgleich bauen. Nachdem die Länge nachgearbeitet wurde, wird der Rumpf zusammengebaut. Die Distanzen werden nach dem Bauplan auf Länge gekürzt und mit den Seitenteilen zusammengeklebt. An der Knickstelle im Kabinenbereich müssen die Leisten eingesägt werden, sonst kommt an dieser Stelle kein Knick zustande. Die Seitenteile sind mit Nadeln auf den Tisch geheftet, mit Schraubzwingen werden die Klebestellen gespannt. Aus 8mm Sperrholz wird die Halterung für das Fahrwerk vorbereitet und eingeklebt. Während der Trockenphase werden wieder Schneideschablonen hergestellt. |

|

|

|

| Der Rumpf wird abgespannt und die Diagonalverstärkungen an der Unterseite angebracht. Der Rumpf trocknet. Nach Plan wird der Motorspant hergestellt und in die Motorhaube eingepasst. Im unteren Bereich muss am Spant ca. 3mm / Seite abgenommen werden. Dann passt die Haube saugend. Danach werden gleich für alle Modelle die Motorspanten hergestellt. Der Bau der weiteren Ultimate soll ja mal zügig voran gehen. | |

|

|

| Am Nebentisch legt Alexander los. Nach zwei Abenden sind bereits das Höhen- und Seitenleitwerk gebaut. Das erste Rumpfseitenteil ist fertig. Auch Moritz kann es nicht erwarten. In den Baupausen der Me-109 hat er schon mal einige Teile vom Doppeldecker hergestellt und hinter seinem Material - Vorratslager versteckt. Für das Foto habe ich die Teile etwas freigelegt. Moritz ist unser Jugendwart und hat den Schlüssel für die Bauräume. Er legt öfters eine Sonderschicht ein. Es ist wieder zu befürchten, dass sein Modell auch als erstes fertig ist. Mal schauen was uns da noch einfällt. | |

|

|